工作原理及常见问题解析Word文件下载.docx

《工作原理及常见问题解析Word文件下载.docx》由会员分享,可在线阅读,更多相关《工作原理及常见问题解析Word文件下载.docx(9页珍藏版)》请在冰豆网上搜索。

在采用CAM/CAD作参考对比图形时,需对CAM/CAD资料进行层次定义、检测模式选定、解析度、线宽、板厚等相应参数设定,把工程设计的CAM/CAD资料转换为AOI能够识别的图形资料。

(注:

我们公司现用GENSIS2000进行AOI资料的传输)

2)、母板学习:

采用CAM/CAD作参考对比图形时,AOI图形处理卡把处理过的CAM/CAD资料转换为AOI能够识别的图形数据,并存储下来,备AOI检测时进行图形比对。

之前存在镀金板,金板的资料可以用AOI机进行扫描,采用金板(先目检出合格板)作参考对比图形时(会存在批量性缺陷漏检之隐患),不需要资料处理,直接扫描撷取金板图像,然后经CCD处理器将所得图像转换为CAM图形,并寄存下来,备AOI检测时进行图形比对。

由于现在的工艺及工程制作技术的提高,现已不再使用此方法进行学习。

3)、板件扫描:

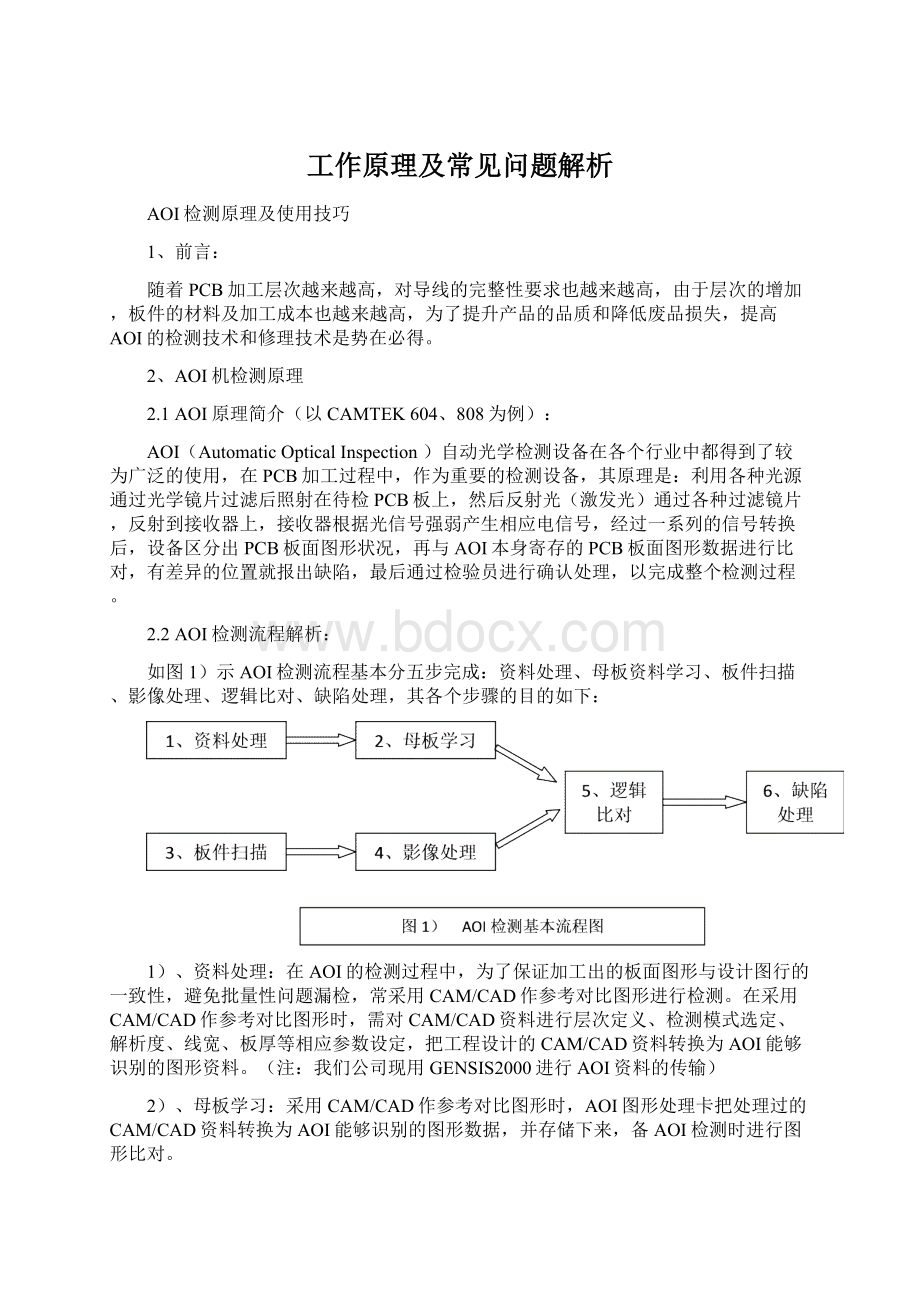

如图2)所示,AOI的CCD(或能量采集设置)从板面扫过,并采集反射光(或激发光),并根据能量强弱形成相应的电子信号,待AOI的影像处理卡进行图像处理。

AOI机在扫描PCB板时所用的光源结构及所起的作用:

•散射光

①对微短及小铜点具备较高的敏感度

②对凹陷及刮伤等缺陷具备较低敏感度

•直射光

①对导体上的开短路,针孔,凹痕及刮痕具备较高的敏感度

②对导体边及孔具备较低敏感度

4)、影像处理:

AOI通过自身的影像处理卡,把从PCB板面扫描得到的电子(模拟)信号转换为数位信号,进而转换为二进制信号,便于图形比对。

如下图:

象素(Pixels)

•象素的大小决定影像的质量

•铜为白色,在二进制中用1表示,基材为黑色,在二进制中用0表示

5)、逻辑比对:

AOI把经扫描及影像处理后的图形数据与存储的图形数据进行比对,不符合的地方报出缺陷,待检验员判定。

如图:

6)、缺陷处理:

AOI通过监视器按顺序把每个比对数据不同的位置显现出来,供检验员判定缺陷是否符合检验标准,并对不合的缺陷进行相应处理。

3、AOI测试过程中的常见问题及处理方法

3.1板面氧化造成缺点较多

板面氧化后,铜箔的反光能力就会降低,导致缺点数增多,影响检验时的效率。

通常可以通过降低氧化(Oxiation)的敏感度来减少此类缺陷的报出。

敏感度的强弱依次为Low、Normal、High、ExtraHigh。

在表面状况良好的情况下,使用Normal,在比较轻微的氧化时可以选择High,可以减少部分因氧化而报出的缺陷点,对其他缺陷的检测结果不会有什么影响;

若板面的氧化程度较严重,想要取得可以接受的缺陷范围,可以选用ExtraHigh,但选用此参数时存在凹陷漏失的风险,一般不建议使用此参数,建议对板面氧化进行酸洗来达到较好的板面状况。

除了以上的处理方法,我们还可以通过改变灰白图像临界值来实现,由于调节灰白值所带来的漏失风险不好评估,一般不建议采用此方法。

3.2导体边缘处较小缺口或导体之间因腐蚀不净造成间距减少的漏失

由于AOI在设计时,对于导体上的缺失或导体间距的减少方面的设定允许范围为设计的70%,对于较小的凹陷或间距的减少存在一定的漏失风险,可以通过降低解析度,或增大对应线宽、间距值来减少漏失。

在资料制作时,所选用的解析度的大小会直接影响该料号的检测精度和产量,解析度值越大,分辨率越低,侦测能力越弱。

反之,解析度值越小,分辨率越高,侦测能力越强。

具体的解析度与分辨率的对应关系如下图:

解析度(resolution)

高分辨率(解析度值小)Normal

低分辨率(解析度值大)

解析度越小侦测能力较高,但不是越小越好,解析度小扫描速度也越慢,内部逻辑的时间会越长,假缺陷也会增多,影响设备的产能。

通常我们所选用的解析度采用以下原则:

分辨率为最小/线宽线距的十分之一(取较小值)

在选好解析度后,在AOI机上调试时,还需设定合适的线宽/间距。

最小线宽值与最小线距值的设定:

MiniLine(最小线宽值):

影响线上缺口的侦测,数值越大对缺口的侦测能力越强。

最小线宽值的设置(随机默认值为NomalLine的70%),

一般如无报线宽假点,最小线宽值应尽量打大,加强对缺口的侦测。

MiniSpace(最小线距值):

影响线上突铜的侦测,数值越大对突铜的侦测能力越强。

最小线距值的设置(随机默认值为NomalSpace的70%)

一般如无报线距假点,最小线宽值应尽量打大,加强对突铜的侦测。

任何缺陷的侦测,首要前提要有该缺陷的扫描图像,以扫描图象为标准。

标准图象扫描图形

如扫描图象有失真情况(如线与线之间粘在一起),只能通过调整DRCThresholds,从而调整扫描图象。

DRCThresholds

Max(最大临界值):

数值越大,对缺口的侦测能力越强,降低数值可减少报线宽假点,数值过低减弱对缺口的侦测能力,内层可设数值为45---70;

外层可设数值为35—65.

Min(最小临界值):

数值越小,对突铜.短路的侦测能力越强,升高数值可减少报线距假点,数值过高减弱对突铜.短路的侦测能力,内层可设数值为15---45;

外层可设数值为25—45.

通常通过增加最小线宽/间距的值来提高对线边缘缺陷的侦测能力,一般不建议采用调节灰度值的方法。

3.3AOI机在扫描过程中出现频繁错位

1)、错位的情况分为两种,一种是物理错位,一种是光错位

物理错位指板件在检测时相对对位时物理位置有偏移,且偏移位置大于AOI系统自动纠正范围

光学错位指板件因反光度相对对位时灰度临界有较大差异,从而使AOI对位时默认的临界灰度值无法清晰识别铜和基材

2)、针对物理错位,针对偏移位置较大,可以采用重新对位来解决;

针对重新对位后,还存在频繁且较小距离的错位,我们可以通过降低MIC参数敏感度来减少错位所造成的假缺陷,MIC的敏感度由高到低分别High、Normal、Low,对应的MIC值为0-9,数值越大敏感度越低。

为增大设备的自我纠错范围;

同时也可以点击扫描界面工具栏里一自动对位按钮进行设备自动纠错扫描;

针对台面的稳定性造成错位,则需设备维修人员对台面进行校准等。

3)、光学错位,简单的分析是板面反光度不一致,每一档案号进行扫描前都需要对位,对位不仅仅是使CAM图像与实际扫描影像进行吻合,同时CCD镜头通过扫描各采光点进行灰度摄取,将结果通过数据转换以数据段的形式把铜面和基材进行灰度临界区分,所以不同的采光点及不同的铜面反光度都直接影响灰度临界值的变化,因此在扫描过程中若出现板面反光强度不一致时,原有的灰度临界值无法识别区分铜面与基材从而出现光学错位,针对此类错位我们可以通过改变采光点,一般选择铜面与基材分布比例较均匀的区域进行采光,或者对反光有差异的板件进行区分筛选,分开检验。

3.4定位性真缺陷的漏失

针对AOI机的稳定性,对于定位性的缺陷,在检验过程中会出现漏失,针对此类漏失缺陷,根据扫描分机及当机确认由不同的解决方法。

若扫描分机,可以在检测过程中把此定位缺陷点利用此图标?

?

设定为每件必检区域来预防定位缺陷漏失,如下图:

若当机确认,可以在扫描确认时的界面上把其缺陷定义为必检缺陷,在自扫检的过程中均会增加对此缺陷的确认(如下图),一旦分机检测,此功能将无效,必须采用检修机进行设定。

3.5网格类假缺陷的处理

前期针对网格板的检测时,通常采用的方法是对网格不检区进行逐个删除。

现由于AOI的版本升级后,可以通过网格滤除来解决此问题,但在滤除过程中,网格滤除时也有一定的注意事项,如下图:

可根据所报网格假缺陷的位置,进行某一类网格或全部网格的滤除。

若只需要不检较小的网格,而检测较大的网格,可以在MIN的值中填上0或此类网格的最小值,在MAX中填写此网格的最大值,在?

值中填写所要扩充的大小值,然后点RUN,可以得到滤除后的图像,白色代表你所选的MIN---MAX之间的网格填充,蓝色代表你所需要网格外所扩充的大小,通常要求蓝色要覆盖住白色区域,且整片网格都被相对应的蓝色、白色覆盖,才起到整个网格滤除的作用。

同时也需注意不可以覆盖到网格周边的有效图形。

若相临网格间未被蓝色所完全覆盖,在检测过程中可能会报假缺陷。

另外,网格重复滤除的次数一般不多于两次,重复滤除会造成网格大片的假缺陷。

3.6出现报孔的假缺陷较多

随着工艺的不同,孔所报的缺陷也不同,如图电板由于电镀过程中的某种原因,造成孔口发亮,导致检测过程中反光不均匀,假缺陷增多;

而掩孔板会因图形前塞孔导致蚀刻后看到的塞过孔的孔,孔内反光较暗,检测时识别为缺陷,针对此两种问题都可以根据降低孔的敏感度或滤孔来解决。

1)降低孔的敏感度

“DrilledBoard”.

DrilledControl(钻孔敏感度控制):

Normal:

敏感度正常.

Low:

敏感度较低.

Extralo敏感度很低.

DrilledArea(钻孔区域大小敏感度控制):

Extrahigh:

钻孔区域Mask范围较大,对孔敏感度很低.

High:

对孔敏感度较低.

敏感度正常.

2)、滤孔

滤孔的方法,同样的是使用滤网格的界面。

不同的是在滤网格时需把图标关闭,而在滤孔的时候需打开,所滤孔的大小,可根据实际的需要对某一类或某几类或所有的孔进行滤除。

方法类似于网格的滤除,滤除网格时白色代表所需要滤网格的部分,而滤孔时白色代表所滤的孔径,蓝色代表所覆盖孔环的大小。

若只针对孔周围的具体情况设定合适的蓝色覆盖区。

但滤孔时还需要注意,所有滤孔时的白色和蓝色覆盖区域原则上不可以超过孔环。

因超出环外会把与孔相连接的导电图形覆盖掉,导致孔周边的缺陷漏失。

若覆盖的区域太小,会起不到降低假缺陷的作用,所以在检测过程中需选用合适的数值。

4、总结

最佳的检测能力,外加低的缺陷点数是AOI检测机的重要观念。

以上任何参数的调节都是以降低检测敏感度为代价的。

因此在生产过程中,一定要确保工艺的稳定性,保证良好的板面状况,另外,设备需定期的保养、清洁及及时更换灯泡,以保证设备良好的侦测能力及检测效率。

曹登梅

2007年6月14日