冲床冲压力计算公式PWord下载.docx

《冲床冲压力计算公式PWord下载.docx》由会员分享,可在线阅读,更多相关《冲床冲压力计算公式PWord下载.docx(6页珍藏版)》请在冰豆网上搜索。

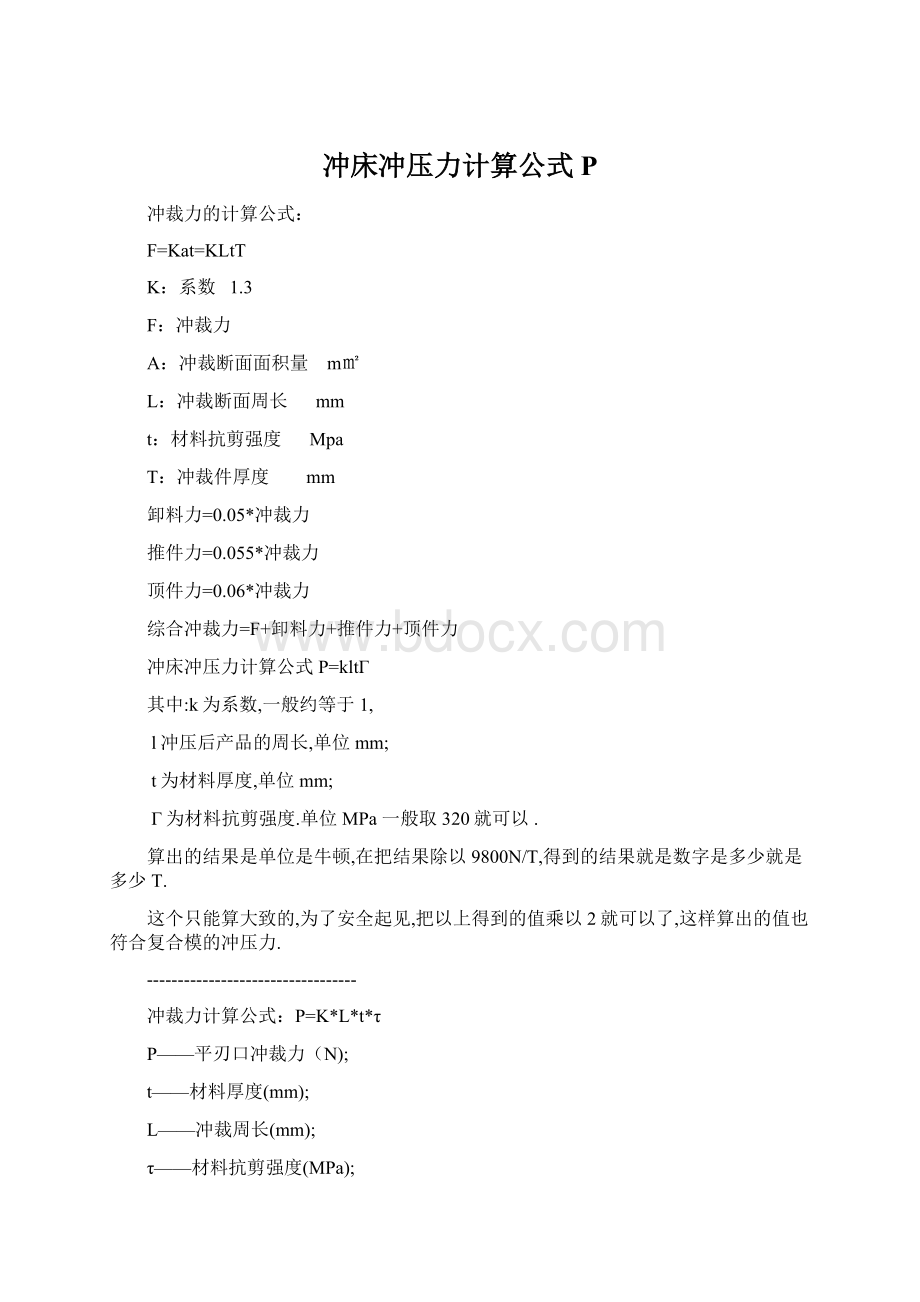

冲裁件厚度

卸料力=0.05*冲裁力

推件力=0.055*冲裁力

顶件力=0.06*冲裁力

综合冲裁力=F+卸料力+推件力+顶件力

冲床冲压力计算公式P=kltГ

其中:

k为系数,一般约等于1,

l冲压后产品的周长,单位mm;

t为材料厚度,单位mm;

Г为材料抗剪强度.单位MPa一般取320就可以.

算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T.

这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.

----------------------------------

冲裁力计算公式:

P=K*L*t*τ

P——平刃口冲裁力(N);

t——材料厚度(mm);

L——冲裁周长(mm);

τ——材料抗剪强度(MPa);

K——安全系数,一般取K=1.3.

------------------------------------

冲剪力计算公式:

F=S*L*440/10000

S——工件厚度

L——工件长度

一般情况下用此公式即可。

-------------------------------------

冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:

冲裁力及其影响周素:

使板料分离动称作冲裁力.影响冲裁力的主要因素:

2.冲裁力计算:

P冲=Ltσb

其中:

P冲裁-冲裁力

L-冲裁件周边长度

t-板料厚度

σb-材料强度极限σb-的参考数0.6算出的结果单位为KN

3、卸料力:

把工件或废料从凸模上卸下的力

Px=KxP冲

其中Kx-卸料力系数Kx-的参考数为0.04算出的结果单位为KN

4、推件力:

将工件或废料顺着冲裁方向从凹模内推出的力

Pt=KtPn

Kt-推件力系数n-留于凹模洞口内的件数

其中:

Px、Pt--分别为卸料力、推件力

Kx,Kt分别是上述两种力的修正系数

P——冲裁力;

n——查正表卡在凹模洞口内的件数Kt的参考数为0.05,结果单位为KN

5、压边力:

Py=1/4[D2—(d1+2R凹)2]P

式中D------毛坯直径

d1-------凹模直径

R凹-----凹模圆角半径

p--------拉深力

6、拉深力:

Fl=d1bk1(N)

式中d1-----首次拉深直径(mm)

b-----材料抗拉强度(Mpa)

K-------修正系数

一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.

公称压力F=F+Fx+Ft(弹性卸料装置下出料)

F=F+Fx+Fd(弹性卸料装置上出料)

F=F+Ft(刚性卸料装置下出料)

FxFtFd分别为卸料力,推件力,顶件力.

推件力Pt=KtPnn-留于凹模洞口内的件数

n=h/th=凹模洞口直刃壁的高度

t=料的厚度

材料的抗剪强度抗拉强度参数去书店翻翻比在网上找的快

网上没电子版的资料,反正不怎么好找.

K-------修正系数一般压力机所用到的力为公称压力的60%,最多不能超过65%,不然机器完蛋不说还有可能死人.

《设计手册》和教科书上给出的计算公式如下:

1、冲裁力

冲裁力:

Fp=KLtτ

(其中K一般取1.3)。

卸料力:

F=K1Fp

(卸料力系数K1一般取0.03---0.08)。

推料力:

F=K2Fp

顶料力:

F=K3Fp

其中的卸料力系数K1、推料力系数K2和顶料力系数K3均可查表得。

2、弯曲力

V型自由弯曲力:

U型自由弯曲力:

K为安全系数,一般取1.3.

有压料和顶件结构的压料力和顶件力可以近似取自由弯曲力的30%---80%.

弯曲件压力机公称压力确定时,

3、卸料弹簧数=卸料力÷

单个弹簧的荷重

那么现在的问题是:

1、在连续模中,是否可以先分别按不同类型的力计算,然后再相加求得总的冲压力,进而就可以确定冲床的吨位呢?

要不要结合料带的尺寸规格或者模座的尺寸再参考冲床工作台面尺寸来最终确定用多大吨位的冲床啊?

2、模具中的抽芽、两用销、顶料销和顶料块之类的弹簧力又如何计算?

3、卸料力按(0.03-0.08)Fp(冲裁力)计算的话,我发现计算所得结果过小,进而使得计算出来的卸料弹簧个数不对。

例如:

模具(见图及附件DWG)用200T的冲床(冲裁力算得44333KG),使用46个φ30×

80的茶色(TB)卸料弹簧(东发)。

查到该类弹簧(50万回)的参数为:

弹簧系数—22.5,压缩数14.4mm,荷重324kgf.按这样的话:

46×

324=14904kg,

14904÷

200000=0.07452=7.45%,该值正好处在0.03-0.08之间,而14904÷

44333=4.502=45%。

能否说明它的卸料力不是冲裁力乘以卸料系数,而是总冲压力乘以卸料系数。

在实际生产中又是如何计算的呢?

冲压模具间隙分析

发布:

2010-5-0610:

02|作者:

如意水滴|查看:

15次

冲压模具间隙阐发

冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.

间隙对冲压件尺寸精度的影响

冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是作件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值有可能是正的,也有多是负的。

影响这个偏差值的因素有:

凸、凹模间隙,材料性质,工件形状与尺寸。

此中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向紧缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.

尺寸与冲压模具尺寸纯粹同样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;

硬钢的弹性恢复量较大。

上面所说的因素的影响是在一定的冲压模具制造精度这个前提下会商的。

若冲压模具刃口制造精度低,则冲压件的制造精度也就无法包管。

所以,凸、凹模刃口的制造公差必得按工件的尺寸要求来决定。

此外,冲裁模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响,这将在冲裁模具结构中阐述。

冲模制造精度与冲裁件精度之间的关系见。

间隙对冲压模具寿命的影响

冲压模具寿命受各种因素的综合影响,间隙是影响冲压模具寿命诸因素中最主要的因素之一。

冲压过程中,凸模与被冲的孔之间,凹模与落料件之间均有摩擦,而且间隙越小,冲压模具作用的压应力越大,摩擦也越严重。

所以过小的间隙对冲压模具寿命极为不利。

而较大的间隙可使凸模侧面及材料间的摩擦减小,并减缓间隙由于受到制造和装配精度的限定,出现间隙不均匀的不利影响,从而提高冲压模具寿命。

间隙对冲压工艺力的影响

随着间隙的增大,材料所受的拉应力增大,材料容易断开分离,因此冲裁力减小。

凡是冲裁力的降低其实不显著,当单边间隙在材料厚度的5~20%左右时,冲压力的降低不超过5~10%。

间隙对卸料力、推件力的影响比较显著。

间隙增大后,从凸模上卸料和从凹模里推出零件都省力,当单边间隙达到材料厚度的15~25%左右时卸料力几乎为零。

但间隙继续增大,因为毛刺增大,又将引起卸料力、顶件力迅速增大。

间隙值简直定

由以上阐发可见,凸、凹模间隙对冲压件质量、冲压工艺力、冲压模具寿命都有很大的影响。

因此,设计冲压模具时必得选择一个合理的间隙,以包管冲压件的断面质量、尺寸精度满足产品的要求、所需冲裁力小、冲压模具寿命高。

但分别从质量、冲压力、冲压模具寿命等方面的要求确定的合理间隙其实不是同一个数值,只是彼此接近。

思量到冲压模具制造中的偏差及使用中的磨损、生产中凡是只选择一个适当的范围作为合理间隙,只要间隙在这个范围内,就可冲出杰出的作件,这个范围的最小值称为最小合理间隙cmin,最大值称为最大合理间隙cmax。

思量到冲裁模具在使用过程中的磨损使间隙增大,故设计与制造新冲压模具时要采用最小合理间隙值cmin。

确定合理间隙的要领在理论确定法与经验确定法。

(一)理论确定法

理论确定法的主要依据是包管上下裂纹会合,以便获得杰出的断面。

根据三角形BBD的关系可求得间隙值c为:

c=(t-h0)tanβ=t(1-h0/t)tanβ

式中,h0——凸模切入深度;

β——最大剪应力方向与垂线方向的夹角。

从上式看出,间隙c与材料厚度t、相对切入深度h0/t以及裂纹方向β有关。

而h0与β又与材料性质有关,材料愈硬,h0/t愈小。

因此影响间隙值的主要因素是材料性质和厚度。

材料愈硬愈厚,所需合理间隙值越大。

表2为常用冲压材料的h0/t与β的近似值。

由于理论计算要领在生产中使用不方便,故今朝间隙值简直定广泛使用的是经验公式与图表。

(二)经验确定法

根据最近几年来的研究与使用经验,在确定间隙值时要按要求分类选用。

对于尺寸精度、断面垂直度要求高的作件应选用较小间隙值,对于断面垂直度与尺寸精度要求不高的作件,应以降低冲裁力、提高冲压模具寿命为主,可采用较大间隙值。

其值可按下列经验公式和实用间隙表选用:

软材料:

t<1mm,c=〔3%~4%〕t

t=1~3mm,c=(5%~8%)t

t=3~5mm,c=(8%~10%)t

硬材料:

t<1mm,c=(4%~5%)t

t=1~3mm,c=(6%~8%)

t=3~8mm,c=(8%~13%)

很抱歉,因为您在网易相册发布了违规信息,账号被屏蔽。

被屏蔽时期他人无法访问您的相册。

去帮忙中心,了解如何重新恢复办事。