工程机械常见焊接开裂与修复技术Word文档下载推荐.docx

《工程机械常见焊接开裂与修复技术Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《工程机械常见焊接开裂与修复技术Word文档下载推荐.docx(11页珍藏版)》请在冰豆网上搜索。

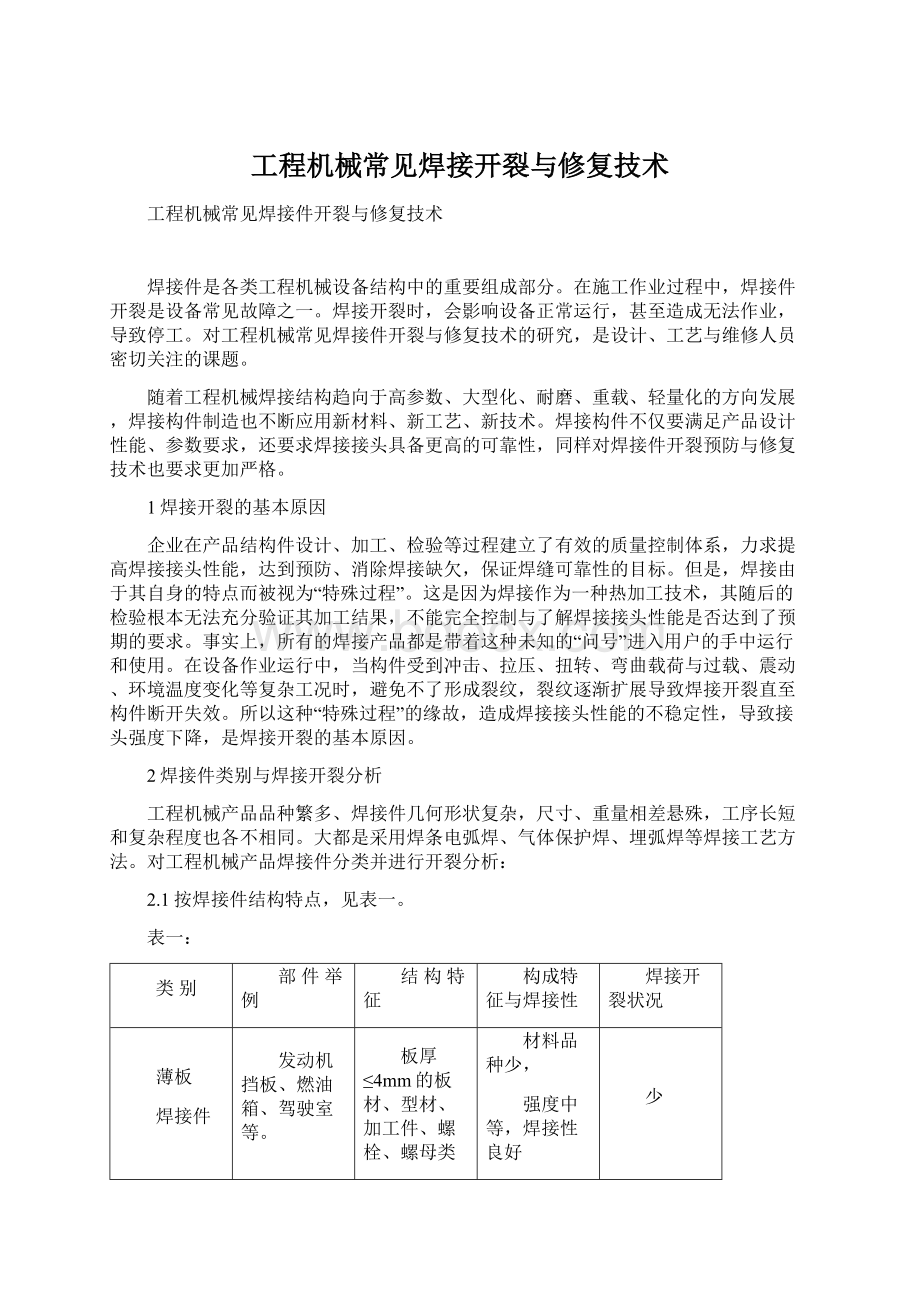

材料品种少,

强度中等,焊接性良好

少

铸(锻)-板

推土机机架-后桥箱焊接、铲刀、拱形架、松土架;

装载机前、后车架、动臂、铲斗;

推土机、挖掘机行走架;

挖掘机、装载机动臂等。

板厚≥6mm的板材、型材、铸、锻件等组焊而成。

材料种类多,

强度、刚度级别较高,焊接性复杂

常见

焊

接

管

路

液压硬管

由管材、法兰、接头等加工件组焊而成。

较少

2.2按焊接件功能,见表二。

表二

部件举例

构成特征

与焊接性

主体车架

推土机机架-后桥箱焊接;

装载机前、后车架;

挖掘机车架。

由中、厚板、型材、铸、锻件等组焊而成

强度、刚度中等,焊接性良好

行走台架

推土机、挖掘机行走架

工作装置

拱形架、铲刀、铲斗、松土器、动臂等。

强度级别较高,焊接性复杂

防

护

件

推土机前保护板、防翻保护架等。

操作杆件

制动、液压控制操纵杆件。

由板材、型材、铸、锻件等组焊而成

覆

盖

由薄板、型材、铸、锻件等组焊而成

发动机挡板。

连接座架

各类连接、支撑座架等

由中、厚板、型材、等组焊而成

驾

驶

室

驾驶室、司机棚

由板材、型材等组焊而成

液压部件

液压控制箱、油缸、液压硬管、油箱

2.3按钢材强度级别,见表三。

钢材强度级别

抗拉强度

σb/MPa

部件类别

常用钢

材牌号

≤500

覆盖件、驾驶室、连接座架。

发动机挡板、

驾驶室

Q235、20、08

≥500~≤600

主体车架、行走台架、液压部件

推土机、挖掘机行走架。

Q235、Q345

≥600~

≤1100

推土机铲刀、松土架;

装载机、挖掘机铲斗、动臂等。

Q345、45、HQ70、1E860、65Mn、HQ100

表三

通过以上对焊接件分类与焊接开裂的分析可以看出,焊接件开裂主要集中在工作装置类构件。

这是因为此类焊接件不仅结构复杂、承受大的工作载荷,抗变形能力差,而且采用的钢材品种多、强度级别高,焊接施工难度大。

是常见易开裂的焊接件。

3焊接件常见裂纹与开裂的特点

3.1氢致裂纹

这是一种最常见的冷裂纹。

它往往不是焊后立即出现,而有一段孕育期,延迟一段时间才产生,亦称延迟裂纹。

这种延迟现象主要由氢引起,因此又称氢致延迟裂纹,或简称氢致裂纹、氢裂纹。

氢致裂纹开裂部位:

对于强度不很高的碳钢与合金结构钢焊接接头,往往先在热影响区粗晶区开裂,扩展到其他区域;

强度很高时往往先在焊缝区开裂,扩展到热影响区。

按开裂位置可分为:

焊缝金属裂纹、热影响区裂纹;

按相对焊缝的启裂和扩展位置,热影响区氢致裂纹通常有三种形态和部位:

⑴焊趾裂纹一般起源于焊缝趾部(焊缝表面与热影响区交界处)具有明显应力集中的地方,再向热影响区和母材延伸。

⑵焊根裂纹这是最常见的氢致延迟裂纹,起源于第一层焊道根部与热影响区相交处应力集中最大的部位,然后向热影响区和焊缝延伸。

究竟向何处延伸,取决于母材和焊缝的强度,塑性、和根部的形状。

⑶焊道下裂纹发生于焊道下方离熔合线不远的粗晶区内,其走向大体于熔合线平行。

是一种微小裂纹,往往不能在焊件表面发现,它不是一条连续裂纹,而是由一条条小的显微裂纹集合而成。

这种裂纹往往在使用含氢量较高的焊条、小线能量电弧焊接高强钢时发现。

引起氢致开裂的原因:

硬化组织、应力、和扩散氢,其中扩散氢为主导因素。

3.2淬硬裂纹

由淬硬组织引起。

某些钢种淬硬倾向很大,焊后冷却过程中,由于相变产生很脆的马氏体,在焊接应力的作用下引起开裂。

这种开裂与氢的关系不大,没有氢的作用也会开裂。

例如:

弹簧钢、Mn13耐磨钢、某些高强钢以及异种钢焊接时,都可能出现这种裂纹。

它的产生既然不取决于氢的存在,也就没有裂缝延迟出现的特征,在焊后可以立即发现。

3.3焊缝表面缺陷引起的裂纹

由于施工操作不当造成的焊接缺陷,也是产生焊接裂纹的重要因素。

主要有:

焊缝表面形状不符合技术要求。

如余高过大、咬边、弧坑、熔合不良等缺陷。

焊缝表面缺陷一般具有明显应力集中、形成裂纹源,或焊缝截面尺寸减小,

承载强度降低,造成焊接开裂。

3.4疲劳裂纹

疲劳是由于在重复载荷的作用下,导致焊接接头或材料产生裂纹,开裂、扩展、失效的一个过程。

工作应力往往远远低于材料的屈服强度。

钢材的强度越高,缺口效应引起的应力集中程度对钢材疲劳强度的敏感性就越大。

3.5施工不当,焊缝存在熔合不良、未焊透、咬边等缺陷,造成焊缝金属有效厚度不足,承载强度降低,形成裂纹。

4焊接开裂修复

焊接开裂修复是工程机械施工过程中设备维修常见的手段,由于受施工现场加工设备、材料、工具、工人技能水平等条件的限制。

一定程度上会给正确、有效的焊接修复带来影响。

因此,了解与掌握合理、可行的焊接修复技术,很有必要。

4.1实物焊接开裂分析

实物焊接开裂分析是根据开裂的形态、位置分析导致焊接开裂的原因。

目的是为了正确制定焊接修复方案和焊接修复工艺方法提供依据,防止焊接开裂再次产生,力求修复后焊接件满足设备正常作业,保障施工。

实物焊接开裂分析主要从以下几方面进行。

4.1.1开裂状态分析:

观察开裂出现在焊接件的位置与形态。

开裂的位置是在焊缝上还是在母材

上,测量开裂长度尺寸、扩展方向、断口特征;

开裂部位的焊接件变形状况,分析焊接件开裂与工作载荷的关联因素。

初步确定焊接开裂是由焊接缺陷引起还是设备作业过载引起。

4.1.2化学成分分析:

化学成分分析是判定母材焊接工艺性(可焊性)、进行焊接工艺评定与制定焊接修复工艺的重要依据。

通过母材的化学成分计算碳当量判定母材的可焊性。

⑴工程机械焊接件常用钢材碳当量与可焊性参见表四。

表四:

钢材牌号

屈服强度

σs/MPa

碳当量

Ceq

可焊性

推土机机架

装载机前、后车架推土机、挖掘机行走架

Q235

185-235

0.34

良好

装载机动臂臂板、

装载机铲斗斗壁、

装载机动臂横梁。

挖掘机大、小动臂、

挖掘机铲斗斗壁。

推土机松土架、

推土机铲刀加强板

推土机拱形架

Q345(16Mn)

275-345

0.49

良

各类铰接座

ZG270-500

270

0.55

尚可

推土机铲刀弧形板

HQ100

880

0.839

差

装载机销轴

45Mn2

735

0.805

装载机铲斗切削板

65Mn

785

0.98

⑵有条件时对缺陷部位的母材用手电钻打孔,取铁屑样进行母材的C、Si、Mn、P、S、Cr、Mo、Ni、V、Cu等化学成分进行检验,确定母材的化学成分含量、再查阅相关金属材料手册等技术资料判定母材牌号、强度级别,通过计算母材的碳当量判定母材可焊性。

4.1.3焊接件结构特征分析

焊接件用钢板厚度尺寸较大时,刚性较强,因而焊缝拘束度较大。

焊缝在冷却过程中的收缩变形大量存在于焊缝金属中,容易产生较大应力,引起焊缝裂纹,

因此在焊接修复时要采取相应对策。

4.2焊接修复方案与修复工艺制定

4.2.1焊接修复方案制定主要是根据焊接件开裂的程度、焊缝形式及维修场地具备的焊接设备、焊接材料、焊工等条件制定可行的修复施工方法。

4.2.2修复工艺制定内容

⑴焊接方法:

焊接修复一般选择焊条电弧焊或气体保护焊。

包括采用焊接材料、焊接设备、预热等内容。

焊接材料的选择。

焊接方法首先是焊材的选择,焊材选择原则是依据母材的强度要求来确定。

工程机械重要焊接件较多采用屈服强度为275-345Mpa的钢材如Q345(16Mn),一般采用等强匹配原则。

随着工程机械焊接结构趋向于高参数、大型化、耐磨、重载、轻量化的方向发展,采用了低合金调质高强钢。

在此类钢材强度级别较高时,焊材选择以保证焊接接头的塑韧性的原则可采用低强匹配。

焊接设备选择。

焊接设备选择根据选择的焊材种类、修复场所具备的条件确定选用交、直流弧焊电源。

预热。

预热主要根据母材的焊接性较差、板材厚度尺寸大、低温环境施工等来确定。

以保证焊接接头性能,提高焊接接头抗裂性。

当母材的碳当量≥0.45、板材厚度尺寸≥80mm、环境温度≤5℃进行预热。

一般焊材选择参见表五。

表五

钢材类别

举例

Ceq/%

焊材

焊条

焊丝

碳素结构钢

J422

低合金结构钢

J502

ER50-6

合金结构钢

低合金调质高强钢

HQ70

J506

YJ707

优质碳素结构钢

A307

低合金高强耐磨钢

J857

⑵焊缝坡口形式设计

坡口制备是保证焊缝良好熔合与熔透性的关键工序,根据开裂部位确定焊缝坡口形式是修复工艺的重要内容。

坡口形式根据焊缝形式与板厚尺寸确定。

一般板厚≤4mm,对接焊缝可不制备坡口,在板厚≥5mm为保证焊缝熔透性,要制备坡口,由于焊接修复施工容易受到坡口加工、焊接位置等条件的限制,一般采用单面焊。

较多采用单面V形坡口或V形坡口形式。

⑶焊接工艺规范制定

焊接修复工艺规范内容主要有焊材牌号、焊材规格、焊接电流、电弧电压

保护气体种类流量、焊接速度、预热温度等。

选择工艺规范时要考虑焊接接头的性能。

尤其是碳当量较高的母材焊接接头热影响区对焊接规范要求严格。

焊接修复前,应进行工艺评定或工艺试验确定合理的工艺参数。

4.3焊接修复施工及要求

4.3.1工件清理

焊接修复前,将焊接件开裂部位周围粘附的泥土、油污、水、锈蚀、油漆等污物彻底清理干净,露出金属光泽。

4.3.2矫形

焊接件往往在开裂部位通常产生不同程度的变形,在焊接修复前对变形部位进行矫正,焊接变形矫正采用加热矫正、机械施力矫正及两种方法结合运用。

采用火焰加热矫正方法,加热温度在600-800℃,同一加热位置加热次数不应超过两次。

焊件热状态矫正,一般不得在蓝脆温度(250-500℃)进行,冷状态矫正不得在环境温度低于-12℃进行。

4.3.3焊前准备

检查焊条、焊丝牌号、规格与焊接用气体、电焊机型号是否符合工艺要求。

焊条按要求进行烘干与保温,一般酸性焊条根据受潮情况在75-150℃烘干1-2小时;

低氢型焊条烘干温度在350-380℃,保温时间1.5-2小时,烘干后应缓冷放置于110-120℃的保温箱中存放、待用。

实心焊丝应无油污、锈蚀、镀铜层应完好无损。

操作者对焊接机械设备、工具、吊具、防护用品及工位场地进行自检,确认符合安全操作规程。

4.3.4缺陷清除与坡口制备

⑴焊接件缺陷为裂纹时,根据检测确定的缺陷位置、长度尺寸、深度尺寸,用火焰切割方法、凿除、砂轮打磨等方法清除缺陷。

清除裂纹前应在裂纹两端打止裂孔并清除裂纹及其裂纹两端30-50mm长度的焊缝或母材。

应将刨槽加工成四侧边斜面角大于15°

的坡口或按工艺要求制备坡口。

⑵焊接件缺陷为裂断或断开时,分别对断口进行清理、进行坡口加工。

采用氧-乙炔火焰切割后,必须将坡口面切割熔渣与氧化物用砂轮打磨清理干净,露出金属光泽。

4.3.5装配焊接

坡口装配间隙应符合工艺的规定,一般对接坡口间隙为1~3mm,角焊缝坡口装配间隙为0~2mm。

定位焊缝的长度为焊接接头中较薄板厚度的4-5倍,间距不得超过300mm,定位焊缝的高度不得超过正式焊缝的2/3,最大不超过6mm。

定位焊应布置在焊缝交叉口的50mm以外,定位焊缝的起弧与收弧应平滑过渡。

定位焊焊缝不得有裂纹,否则必须清除重焊,定位焊焊缝如存在气孔、夹渣应清除。

焊前预热用大号气焊焊矩、割枪、电加热板或专用喷枪、火焰加热器加热;

采用红外测温仪测温。

预热时的加热区域应在焊接坡口两侧,宽度为各焊件施焊处厚度2倍以上,且不小于100mm。

预热温度一般在100-150℃。

焊接要求焊接施工应在装配-定位焊检验合格后尽快进行。

低合金高强钢、合金钢或焊件厚度超过300mm,应在引弧板或坡口内引弧,禁止在非焊接部位引弧,也不得在焊缝端部引弧。

在未作预热要求的情况下,焊接环境气温低于10℃或相对湿度大于85%,应将焊缝区加热到20℃以后再焊接。

多层焊接时,施焊过程中控制层间温度不超过规定的范围。

焊接预热时,应控制层间温度不得低于预热温度。

碱性焊条施焊时,应采用短弧焊。

4.3.6焊接检查

所有焊缝外形均匀、成形良好。

焊道与焊道、焊道与基本金属间过渡平滑,焊渣与飞溅清除干净。

角焊缝焊道与基本金属平缓过渡。

所有焊缝均不得存有裂纹、烧穿、熔合不良等缺陷。

5结束语

工程机械焊接件开裂是由于焊接生产热加工“特殊过程”的缘故,造成焊接接头性能的不稳定性;

焊接施工形成的焊接缺陷,导致接头强度下降;

设备在复杂工况作业过载等是导致焊接件开裂的基本原因。

对焊接件开裂进行具体分析,制定合理的修复工艺,严格按工艺要求施工,保证焊接接头性能,不断提高焊接件开裂修复技术。

满足设备正常运行要求。

THANKS!

!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求

欢迎您的下载,资料仅供参考