钣金展开常见错误及工艺处理精选文档格式.docx

《钣金展开常见错误及工艺处理精选文档格式.docx》由会员分享,可在线阅读,更多相关《钣金展开常见错误及工艺处理精选文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

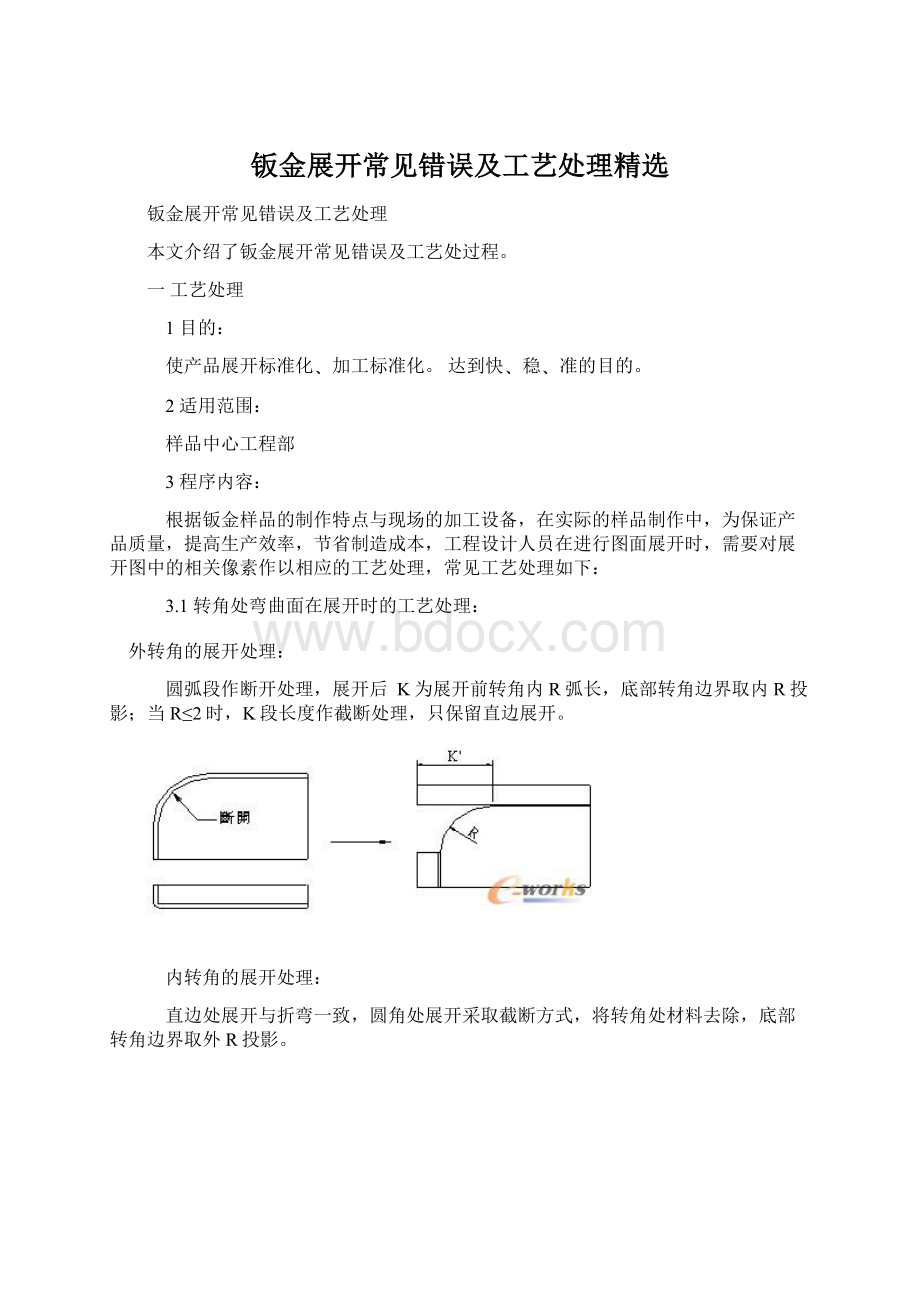

内转角的展开处理:

直边处展开与折弯一致,圆角处展开采取截断方式,将转角处材料去除,底部转角边界取外R投影。

包角的展开处理:

包角类型的圆角一般都很大,其圆角部分常作圆角处理:

段差转角的展开处理:

将段差段的一边转角截断开后进行展开。

3.2展开后为线段像素的工艺处理:

将线段向外偏移1.0mm,处理标准工艺孔的形式。

3.3抽桥形两侧为线段的工艺处理:

保留割线处理:

当料厚T≤0.4mm时,保留割线处理:

注:

当H≥3.0mm时,为防止抽桥拉裂,割线需向两端各延伸1.5mm。

开设工艺孔:

当料厚T>

0.4mm时,按割工艺孔处理,工艺孔宽度取1.0mm。

当H≥3.0mm时,为防止抽桥拉裂,割线需向两端各延伸1.5m

3.4特殊工艺孔的处理:

在保证小折尺寸和工件形状不受影响前提下,将不规则工艺孔处理成规则形状。

3.5因在折床加工而需进行的工艺处理:

折床折弯加工的一般形式如附图所示,其中V为折床下模V槽的宽度,V槽的选择与料厚有关,其最小折边尺寸受V槽的限制,其关系是L>

V/2:

3.5.1当折边料内尺寸小于V/2时,折床无法加工,或采取特殊加工,特殊加工不能加工的此时可将折边补长至最小折弯尺寸,折弯后修磨到所需尺寸。

3.5.2当抽形边缘与折弯处距离小于2。

0mm时,则会影响折弯加工。

此时,相应折弯线作割孔处理或更改抽形尺寸。

因折弯需要作割孔﹑割线或压线的工艺处理,其割孔﹑割线及压线的长度与像素在折弯在线的投影长度相同,其中割孔宽度为0。

5mm;

割孔或割线必须通过相关人员确认。

3.5.3当靠近折弯线的孔距折弯小于1。

5T的距离时,折弯后会产生变形,此时可根据产品不同的要求,作如下方式的处理:

(1)在靠近折弯线的孔边补料:

折弯后修磨至设计尺寸,当要求保证孔边距时,可按此方法处理,若孔边较长时,须沿修边处作LASER点标记以利于修边。

(2)沿折弯线割孔或割线:

当折弯线对工件外观无影响或可以接受时,则以割孔改善其工艺性,否则则以割线处理。

(3)折床压线处理:

在像素数目较多时,采用折床压线处理

(4)对不重要孔,可将孔扩大至折弯线。

(5)折弯后扩孔处理:

只有一个或几个图孔到折弯线的距离小于最小孔距,产品外观要求严格时,为避免折弯时拉料,此时可对像素进行缩孔处理,既在折弯前先割出一小同心圆(一般为∮1。

0mm),折弯后扩孔至原尺寸。

3.6折弯线工艺处理:

3.6.1展开后折弯线必须有始有终,并且折弯线不得在中部相交(反折压平后在折除外)。

如存在上述情形,则需增加工艺孔,工艺孔宽度依加工方式定。

若采用LASER下料,则宽度S最小为0。

若采用NCT下料,则宽度最小为NCT最小切边刀的尺寸。

3.6.2小折弯的边线与本体不垂直时,折弯时会造成拉料现像,影响产品外观,需将锐角部分作切断处理。

3.6.3反折死边线与本体不垂直时,折弯时会造成拉料现像,影响产品外观,需将锐角部分作工艺缺口处理。

3.6.4两折弯靠在一起时,为保证折弯后不挤料,需在折弯线对接处幵工艺缺口:

3.6.5包料折弯时,需做如下处理:

3.7翻边,压凸的工艺处理:

设计人员在作工件展开时,设及到一些翻边及抽突,当其影响本身成形或周边特征时,需作一些必要的工艺处理:

翻边及翻死边工艺处理。

·

工件在作内翻边时,会产生拉料现象,使工件在内翻边处出现破裂情况,常见的工艺处理方式为:

a)内翻边高度H<

4t:

内角R较小时:

作宽工艺口一般用作翻死边。

内角R较大时:

b)当抽孔高度较高时(H>

hmax),直边部展开与弯曲一致,圆角处展开按保留高为H=Hmax的大小套弯曲计算公式展开,连接处用45度线及圆角均匀过渡,当抽孔高度不高时(H=4mm时:

材料厚度T=1。

2~1。

4取Hmax=4T

材料厚度T=0。

8~1。

0取Hmax=5T

7~0。

8取Hmax=6T

材料厚度T<

=0。

6取Hmax=4T

c)特殊工艺处理(内角周边作工艺处理)

特殊工艺处理一般用在后窗翻边或大件的翻死边。

工件在作外翻边时,会产生挤料现象,使工件在外翻边处出现高出情况,常见的工艺处理方式为:

a)外翻边高度H<

外角R较小时:

此种工艺也用作翻死边。

外角R较大时:

b)外翻边高度H>

=4t:

或做特殊工艺处理:

开此种工艺多用在后窗及底座翻边用,尤为第二种。

复杂翻边及翻死边工艺处理:

复杂翻边及翻死边工艺处理即要考虑拉料,也要考虑挤料,同时要周全成形的可能性,现举例说明:

作翻边及翻死边工艺处理方法较为灵活,读者应联系实际工件,多做这方面的练习。

敲落孔、突包的工艺处理。

敲落孔、突包在成形时,工艺处理不当或不处理,会造成成形工件拉料、变形、产品破裂。

A敲落孔的工艺处理:

敲落孔一般用在后窗,底座上,作为备用,其突包形式为半剪。

其工艺形式:

开工艺线,两工艺线间距为0.5-1MM

B一边为开口的突包工艺处理

其开口为直线的突包工艺处理:

为防止凸包对直线的拉料,其开口直线应加长至离突包2-3MM

其开口为工艺口的突包应做如下工艺处理:

a)为防止凸包对工艺口的拉料,其开口应加长至离突包1-2MM:

b)作补料形式:

c)其开口为工艺口的突包,开口离突包距离L较远时的工艺处理

C封闭式突包工艺处理:

当突包高出材料1。

5时,可能造成突包拉料,严重时突包会破裂。

为防止拉料变形,一般采用laser二次加工,同时在工艺排配时也应作必要的工艺处理:

3.8其它形式的工艺处理:

A成形单元对外边易拉料,一般采用二次补割。

B成型处圆弧的处理:

此处的内R角与外R角不相等,所以此处的内R作0处理,并保证成型高度尺寸,让外R在加工时自然形成;

段差﹑抽形均可按此方法处理。

C展开干涉处理:

展开干涉时,需将干涉处作割除处理,原则上保留重要像素部分,处理后两像素的边距为0.5mm。

D产品展开后外转角未倒圆角部分,一律按R0.5作圆角处理。

二展开常见错误

推行正确的展开动作,使展开作业更快捷更准确,降低展开出错率。

样品中心工程部设计课

3.1图档调用

打开图文件路径有误,误调EC前的旧档。

调用图档时只注意到品名或料号,未看清版本。

3.2视角转换

未看清图面的投影标视,全当第三角法投影进行展开。

折弯示意图剖反或放置位置有误,均按第一角法处理。

3.3视图比例处理

未看清图面的比例标识,就以1:

1来展开。

对没有标注尺寸的3d转2d图档,错误的按BOM表中的错误料厚放大原图,导致产品外形尺寸错误。

-------正确的做法是按3d转2d图档中的”SCALEXXX”去相应放大原图。

那么在PRO/E中转2D时,一定要选比例。

同时不要过分依赖BOM表的料厚。

放大原图时数字不精确,导致工件外形尺寸有偏差。

(例:

原图SCALE3:

10,放大比例取0。

333)。

放大原图时不是以块的形式进行,导致原图标注尺寸(精度和值)有变。

原图未做放大,展开作业时已进行放大,他人补作治具时误按原图制作,造成浪费。

3.4像素特征的判别

凸点当作光孔处理;

抽孔与压铆钉混淆;

凸包转角处投影当作内孔轮廓;

抽孔与凸包上割孔混淆;

抽孔攻牙与直接攻牙混淆;

像素采用简化画法时(如网孔简化/长工件截断)没作完整化处理;

英文注解的解读有误;

3.5展幵作业错误

展幵接漏/接反/接错;

展幵尺寸短小(偏大)一个料厚;

断差﹑斜折﹑小R折展开方法有误(正确方法见<

<

钣金展开计算方法>

>

),尺寸欠精确;

抽孔漏开底孔,大型抽孔漏展开.

最新文件仅供参考已改成word文本。

方便更改