沉降过程与操作Word文件下载.docx

《沉降过程与操作Word文件下载.docx》由会员分享,可在线阅读,更多相关《沉降过程与操作Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

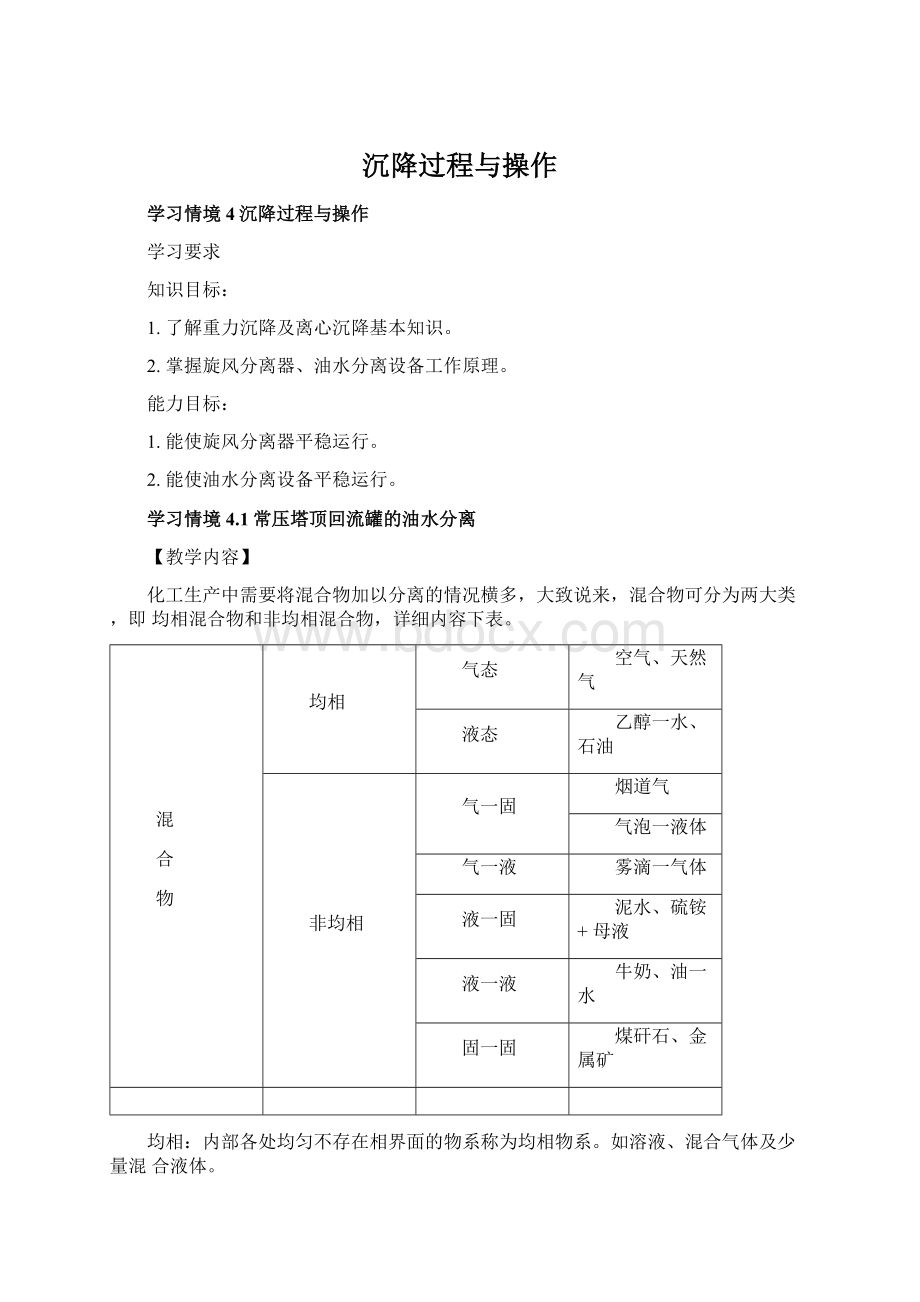

均相物系的分离属于传质内容,均相物系中的“固一固”物系不在讨论之列;

物系可以借助沉降、过滤、筛分等手段,利用物系中两相间的物性(如p或d)差,实现

两相间的相对运动达到分离的目的。

这些属于机械分离,操作遵循流体力学的基本规律。

在非均相物系中,处于分散状态的物质称“分散相”;

包围它的物质称“连续相”

(即分散介质)。

沉降是将混合物置于力场中,在力场作用下,使分散相与连续相发生相对运动,密度大的物质定向地移向收集面,实现分离。

力场

沉降类型

物系

重力场

重力沉降

自由沉降

气一固、液一固气一液、液一液

干扰沉降

离心力场

离心沉降

同上

电场

电沉降

电除尘器

颗粒极微者

电捕焦油器

固一固物系往往要借助流体,使固固两相间的运动产生速度差。

在这里我们重点学习重力沉降,其沉降方向垂直向下。

沉降速度

㈠球形颗粒的自由沉降

自由沉降一一颗粒沉降中不受外界的任何影响。

将一粒表面光滑的刚性球形颗粒置于静止的流体中,颗粒pS>液体的p,于是颗粒受到的力分别为:

重力Fg、浮力Fb、阻力Fd,其作用方向如图示。

当颗粒和流体的种类确定后,仅于ps、d和p有关的重力及浮力便为常量;

阻力则

随着颗粒运动的速度的变化而变化。

直径为d的颗粒,所受三力表示为(向下为正):

j

图4-1受力分析

三力之和,使颗粒产生加速度:

a=du/d0

随时间变化情况见下表:

9

u

Fd

a

max

f

uf

Fdf,净力J

a逐渐J

加速段

ff

ut

Fd=Fg-Fb

等速段

整理后得:

「一」I

(3-1)

从颗粒沉降达到等速阶段,理论上讲需要很长的时间,但达到0.99ut需时很短,固可

以忽略加速段,认为颗粒始终在等速Ut下运动。

尹*-必■尹右詈。

ui

4起(口-Q)

(3-2)

上式显示:

(ps-p)f、df

Utf。

在a=0,u=ut,

E也是雷诺数Re(Ret=dutp/卩)的函数:

1.滞流区(斯托克斯定律区,10-4<

Re<

1)

E=24/Ret

(3-3)

3

2.过渡区(艾伦区,1<

10)

E=18.5/

(Ret06)(3-4)

3.湍流区(牛顿定律区,103<

2X105)

E=0.44

(3-5)

4.湍流边界层区(Re>

E=0.10

将(3-3)至(3-5)代入(3-2),得到不同Re区域相应ut的计算式:

1.湍流区ut=d2(ps-p)g/18卩

萨0已匡—)时

2.过渡区'

『'

片“74运亟

3.湍流区J’

不同ut下,流体对颗粒产生的流阻会有不同的影响:

⑴滞流区:

因为在颗粒表面形成很薄的滞流边界层,且不发生边界层分离,所以只

存在流体的粘性阻力=f(ut)。

⑵湍流区:

虽然边界层仍为滞流,但其分离引起的形阻已占主导地位,流阻=f(Ut2)。

⑶过渡区介于滞、湍流间,粘、形阻均不可忽略。

⑷湍流边界层区:

此时,由于流体主体中的能量与边界层中的能量交换强度增加,反

而使边界层的分离困难起来。

形阻下降使E突然下降。

⑸重力沉降时:

小颗粒一一斯托克斯区;

粒径大些的一一艾伦区;

能到牛顿区的情况已很少见。

㈢影响ut的因素

自由

只有连续相为气态的物系或单个颗粒在大空间的沉降中,颗粒的沉降才能视为沉降

当连续相为液体、物系中颗粒的体积分率较高时,颗粒之间相互干扰称干扰沉降。

此时影响Ut的因素有:

1颗粒的体积浓度

当体积浓度<

0.2%,各Ut的理论计算值偏差<

1%体积浓度较高时发生干扰沉降。

2•器壁效应

当颗粒离器壁较近时,颗粒沉降迫使连续相也有一定的流动,而不动的器壁又阻滞着这种流动,结果显示Ut变慢。

当沉降处于斯托克斯区,修正:

ut'

=ut/(1+2.1(d/D))

当D>

100d时,器壁效应可忽略。

3.颗粒形状

已知管壁EhfJ;

同样,颗粒形状越偏离球形,沉降时阻力也越大。

用球形度标识:

0s=s/sp

S球体表面积,mi;

Sp颗粒的表面积,mi

颗粒形状越不规则,其球形度越小。

非球形颗粒的Ret中的d用当量直径de:

(3-6)

•••d太小会产生布朗运动,

•••当d<

0.5卩m时不宜使用自由沉降速度计算式。

Ret>

10-4可忽略布朗运动。

另外,对于分散相:

如果ps>

p,颗粒作沉降运动;

如果ps<

p,颗粒作升浮运动。

连续相有静止和流动两种情况。

流动的连续相又分为与颗粒同向不同速的、与颗粒反向的及流态化状态。

㈣沉降速度的计算

因为计算ut时,要通过Ret确定使用哪一个公式,所以有ut=f(Ret)。

可以采用如下方法进行计算。

1.试差法:

当求出的ut与假设的ut在同一个Ret范围内,求出的ut有效。

2.摩擦数群法:

可由d求ut,或反求。

设法消去Re中的ut。

无需试差,但离不开图,该法便于计算非球形的ut。

3.

K判据求ut:

此法无需试差,但使用时须知d。

令:

沉降室

由此可见,降尘室的生产能力Vs=bLut与高度H无关,但H与u大小有关。

采用多层水平隔板,既保证H不变(Vs不变),又使隔板间距H'

0tJ减少,受尘面积f。

切记:

为不使已沉降的灰尘被卷扬,u要处于滞流区。

且降尘室的进、出口应采用渐

变流道。

三浓悬浮液的沉聚过程

向上流动等因素的影响一一干扰沉降一一“沉聚过程

2.5〜4m),料

(1)随着固相浓度的增大,液体从颗粒间向上流动的速度也增大。

使颗粒在实际上是

处于向上流动的液体中沉降。

比在静止的、自由沉降时受到的阻力大得多。

d大,ut与

周围流体间的相对速度u较d小的大些t阻力f,反使utJ。

(2)悬浮液中,颗粒的粒级分布很宽。

对d大而言,细小颗粒与液体混成了卩f、Pf的流体。

在这种流体中的沉降显然使utJ。

而d小却被d大向下拖曳使utf;

絮凝现象使颗粒的有效尺寸增大,utf。

综上所述,d大的utJ,d小的utf。

实验证明,在粒度范围<

6/1时,颗粒的ut相接近。

四沉降槽的结构与操作

沉降槽的构造如图。

既可间歇操作,亦可连续操作。

间歇操作的时间可以根据底流浓度调整;

连续操作的设备则要实验数据设计尺寸。

连续沉降槽是底部略成锥形的大直径(数米〜百米以上)浅槽(高度

浆从中央进料口送入液面下0.3〜1.0m处,以尽可能小的

扰动迅速分散到整个横截面上,颗粒下沉,从等浓区进入

变浓区最后进入沉聚区;

在槽底徐徐转动(小槽1r/min;

大槽0.1r/min)的耙把浓浆中的液体挤出去,并把沉渣聚

拢到锥底的中央排渣口,以“底流”排出。

清液向上

流动,即使夹带粒子,颗粒在澄清区还是有机会再沉降,使“溢流”的液体保持清洁。

连续沉降槽适用于量大、浓度不高且颗粒不太细微的悬浮料浆,如污水、煤泥水等。

其沉渣含液量约50%

提高沉降速度的办法有:

添加少量电解质或表面活性剂,使细粒凝聚或絮聚;

改变操作条件,如:

加热、冷冻或震动,使颗粒的粒度或相界面积发生变化,提高沉降速度。

学习情境4.2旋风分离器的沉降操作

一惯性离心力作用下的沉降速度

惯性离心力场的强度与力场距中心轴距离R及R所在圆的圆周速度Ur有关,即(ut2/R)

――也称离心加速度,随UTf和RJ(定3f,RT,utT)显著增强(g为常数),方向沿直径指向外圆周。

含固体颗粒的流体进入离心力场时,ps>

p,颗粒必向外圆飞去。

同时受到三个力的作

用:

32..

惯性离心力=(n/6)dps(ut/R)指向外圆

向心力=-(n/6)d3p(ut2/R)指向圆心阻力=-E(n/4)d2(pUr2/2)指向圆心三力达平衡(刀F=0),Ur――颗粒在R点的离心沉降速度。

山=(口-歴

(3-7)

阵H亟

比较重力场和离心力场的沉降速度计算式,只在力场强度上同。

若离心沉降时,颗粒与流体的相对速度属于滞流,则E=24/Ret

_,(口-P)錯

18/fR

(3-8)

_d\p5-p)g

#

18^

两种沉降速度之比:

Ur/Ut=(Ut/R)

/g=Kc

Kc——离心分离因数

Kc可达数十万;

一般旋风(液)

Kc是离心分离设备的重要指标。

某些高速离心机的分离器的Kc值在5〜2500之间。

女口:

R=0.4m,UT=20m/s时:

2

Kc=20/(0.4X9.81)=102

旋风分离器的操作原理

分离器结构如图。

图4-5旋风分离器工作原理

含尘气流从切向进入圆筒后,在筒壁的约束和后继气体的推动下,形成“外螺旋运动离心力场。

颗粒被抛向筒壁,借重力沿壁面落至锥形筒底部的排灰口。

颗粒向器壁运动使气体向旋转中心聚集,仍然保持

着与外螺旋同方向的旋转运动一一内螺旋,并从下向上从出气口排出。

•••它的R小,.••仍具有可观的力场强度。

旋风分离器的静压强分布:

1.径向器壁附近静压强大,向旋转中心逐渐降低,

在排气口附近与口外侧压强持平。

2.轴向沿轴向,从上至下静压强逐渐降低。

若排气口直通大气

(或连引风机),则器底部轴心处形成负压,排灰口密封不严会已落入底部的尘埃卷起。

三旋风分离器的性能

㈠临界粒径dc

dc指理论上能完全被分离下来的最小颗粒直径,[m]。

dc的计算式由下面的简化条件推导出来:

⑴进入旋风分离器的气流严格按螺旋形路线作等速运动,其切向速度UT=进口速

度Ui=VS/Bh。

(B为进口气体宽度)

⑵颗粒向器壁沉降时,都要穿过厚度为B的气流层才能到达壁面。

⑶颗粒在滞流情况下作自由沉降,其径向沉降速度可用(3-8)计算。

简化成:

颗粒到达器壁的时间

耳

22

0t=B/u「=18B^R7(dpsui)

气流在器中停留的时间0=2nRnNs/ui

依de定义,0t=0其

(3-10)

TB=D/4,二DffdenJ。

1.

总效率

n0=(

/C1

C1:

进气含尘浓度,

g/m3;

(3-11)

C2:

出气含尘浓度,

2.

粒级效

率

npi=

/C1i

(3-12)

C-C2

Ci-C2i

粒级效率np与颗粒直径di的对应关系

3.0,标准系列旋风分离器Ne=5。

㈡分离效率

理论上,凡直径大于de的颗粒,其粒级效率都应等于100%,小于de的颗粒效率为零。

如图示:

实际上,分离曲线却是一条曲线,小于de的颗粒也有可观的分离效果,而大于de的颗

粒还有部分未分离下来。

前者可能是因为本身离器壁近或聚集增大了直径得以分离,后者可能受气流涡动影响未及器壁。

对于同一型式(如标准型)且尺寸比例相同的旋风分离器,不论尺寸大小都可以用同一条np〜d/d50曲线。

标准旋风分离器的d50估算式:

购=Y伽

i-L

xi:

i粒级所占质量%

13)

㈢压强降

△p=EpUi2/2E――标准系列,其值为8。

旋风分离器的△p一般为500〜2000Pa。

影响旋风分离器性能的因素:

ps增大,d增大,粉尘浓度升高,则有利于分离,这是因为:

密度升高,直径增大对于分离的影响很明显,而含尘浓度高则是:

1.聚集使d增大;

2.抑制涡流随阻力下降△p下降;

3.Ui增大则Ur增大则no增大,然而,搅起涡流,使厶p升高。

合适的进气速度为10〜25m/s。

㈣旋风分离器的结构型式与选用

旋风分离器的分离效率不仅与含尘的物理性质、含尘浓度、粒度分布及操作的影响,而且还与设备的结构尺寸密切相关。

合理的结构尺寸是提高分离效率、降低压强降的基础。

几种化工中常见的旋风分离器

结构示意图

CLP型

扩散式

图

V

带有旁室结构,蜗壳式进气口,可聚结被上旋流带到定部的细粒。

E=4.8〜5.8

1

结构上小下大,下设挡灰盘,可有效防止已沉降的细粒被重新卷起。

CLT/A型

倾斜螺旋口减小

低,E=5〜5.5

结构示意

的结构型式见下表。

通常,对于不同旋风分离器的选择应首先根据系统的物性与任务要求,结合各型设备的特点,选定分离器型式,计算决定所用尺寸及台数。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等

打造全网一站式需求