络合铁脱硫的操作规程Word格式文档下载.docx

《络合铁脱硫的操作规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《络合铁脱硫的操作规程Word格式文档下载.docx(10页珍藏版)》请在冰豆网上搜索。

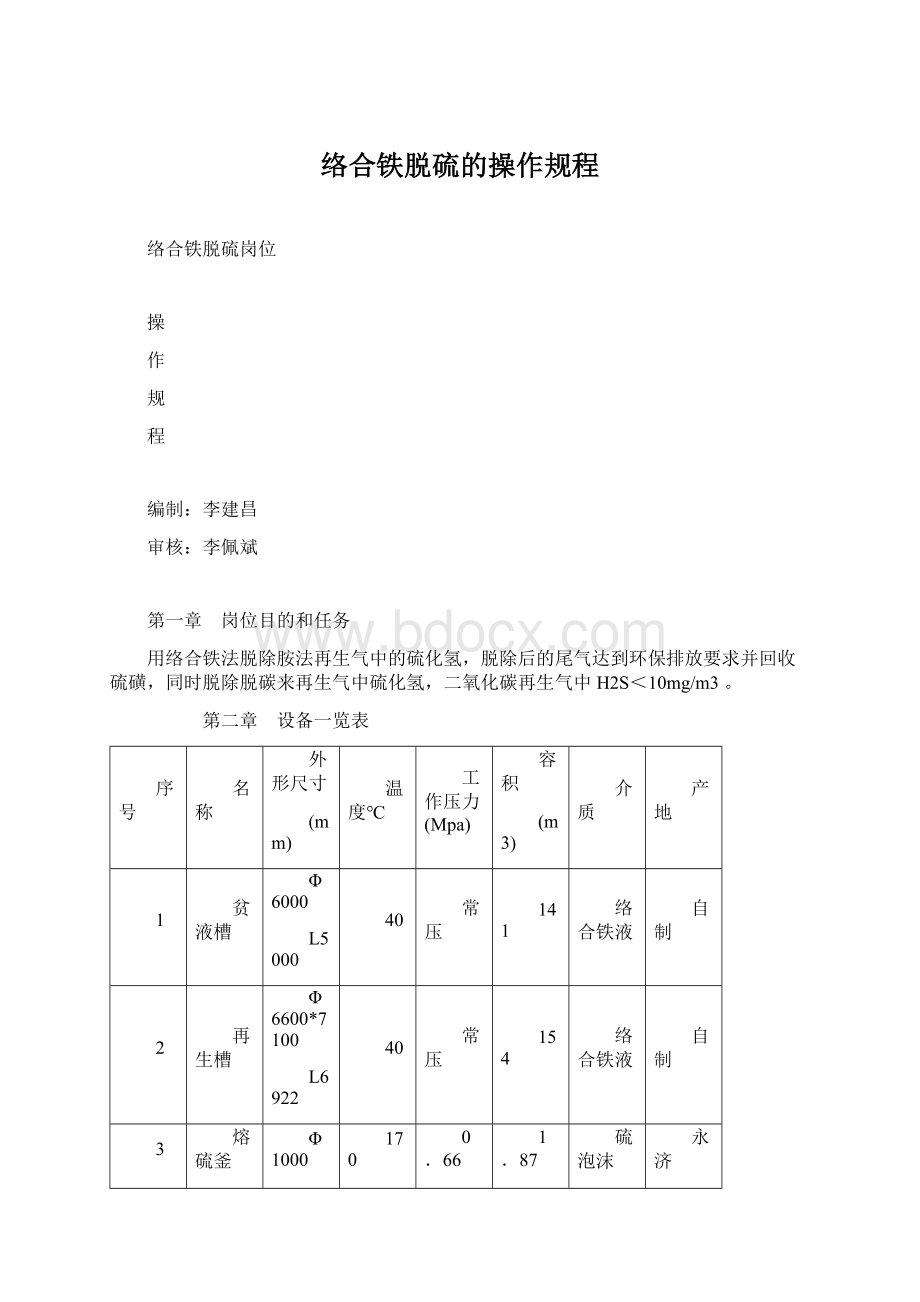

Φ6000

L5000

40

常压

141

络合铁液

自制

2

再生槽

Φ6600*7100

L6922

154

3

熔硫釜

Φ1000

L3733

170

0.66

1.87

硫泡沫

永济

4

富液槽

Φ5000

L5500

107.9

5

吸收塔

Φ2000

L34000

0.03

6

喷射塔

Φ2000*800

L14750

0.06

7

泡沫槽

28.96

8

沉淀槽

Φ6000*4

70.4

第三章 工艺流程说明

工艺流程简述:

从变换气脱硫系统来的再生气压力为0.07Map,总量约7000(Nm3/h)被0.6Mpa络合铁脱硫液自吸进入喷射吸收塔上部,在喷射塔喷射器内气液两相混合,并不断的更新接触面积,气液两相进入喷射塔下部分离器,气相分离液滴后,进入填料塔下部填料,吸收了硫化氢的尾气经放空管排入大气。

来自脱碳系统的再生气压力为0.03Mpa气量为8000Nm3/h,进入填料塔上部填料与络合铁脱硫液逆流接触后经除沫后进入再生分离器,分离液滴后进入老系统。

吸收了硫化氢的络合铁脱硫液进入填料下部,在下部填料继续吸收脱硫再生气中的硫化氢。

络合铁脱硫液富液自喷射塔,填料塔底部汇集进入富液槽,经富液泵打入喷射槽顶部的喷射器,与自吸进入喷射器的空气充分混合,经反应后进入再生槽,在再生槽内进一步氧化再生,再生后的贫液从再生槽上部溢流进入贫液槽,由贫液泵升压送入喷射吸收、填料塔循环吸收。

再生槽内析出的元素硫悬浮与再生槽顶部的环形塔内,并溢流进入硫泡沫槽,再由硫泡沫泵送入熔硫釜回收硫磺。

摘技术方案中。

第四章 正常工艺指标

1.流量

入喷射塔再生气气量Nm3/h(干基)7000Nm3/h

入喷射塔贫液流量~220m3/h

入填料塔下塔贫液流量~220m3/h

入填料塔上塔贫液流量~50m3/h

2.温度℃

入喷射塔再生气温度~40℃

入喷射塔贫液温度~36℃

入填料塔贫液温度~36℃

入再生槽富液温度~36℃

3.压力MPa

入喷射塔再生气0.03

入喷射塔贫液0.6

入喷射再生器富液0.6

4.液位

喷射吸收塔1/3~1/2

填料塔1/3~1/2

5.分析

喷射塔进口H2S~5g/m3

填料塔下塔出口H2S ~5mg/m3

填料塔上塔出口H2S~5mg/m3

溶液碱度~35g/l

溶液Fe浓度~1g/l

络合剂浓度~12g/l

第五章 原始开车

1水、气、汽、联动试车:

1.1联动试车的目的:

(1)、在单体试车的基础上,继续考核静置设备、动力设备和管道工程的安装质量。

(2)、考核全工程各工艺环节是否畅通平衡,有无故障存在及各操作点互相有无影响。

(3)、考核主要指示仪表,控制仪表的安装、调试质量。

1.2联动试车应具备的条件:

(1)、填料冲洗干净并装入系统,工程安装应全部完毕,现场清理干净,无杂物堆放。

(2)、单体试车合格,处于备用状态。

(3)、系统设备和管道清理,吹洗合格,系统试压、试漏合格。

(4)、指示、控制仪表的安装、调试基本完毕,所有的电源电器验收合格。

(5)、汽、气、水及仪表气源已送往本工段。

(6)、各消防器材,安全措施均完备、照明充足。

1.3联动试车的准备工作:

(1)、查看系统清理、吹洗、试压、单体试车是否合格,在这中间发现的问题是否已解决。

(2)、查看各管道及阀门的连接是否有错位,试压时上的盲板是否已拆除,并将法兰复原上紧。

(3)、查看所有动力设备的润滑油、冷却水、电源等是否处于正常状态。

设备本身是否处于可应用的良好状态。

(4)、与仪表人员联系,在试车中哪些仪表能启用,哪些仪表不能启用,不能启用的仪表要挂上“不能启用”的牌子并加保护。

(5)、由车间指定好试车的班组(班组人员应经过操作培训),由开车负责人作开车的详细说明。

1.4联动开车操作步骤:

1.4.1试压、查漏:

设备和管道安装完毕后,必须进行试压试漏工作。

1、试压:

用试压泵将水注入吸收系统,压力维持在0.2MPa,保持20—30分钟。

全面的对设备、管道进行检查有无裂纹和漏水、出汗等现象,若无上述现象且压力表指针不下降则试压合格。

2、试漏:

用压缩空气加压到0.2MPa,然后检查设备管道的密闭性。

24小时泄漏量<0.2%为合格。

1.4.2清扫和吹除:

1、清扫:

凡是能进去人的设备都应该进去人,清扫系统安装完毕后,对脱硫塔、再生塔内壁进行清洗和打扫,除去设备内壁沙子、铁屑、焊渣、木棒、水垢等杂物。

同时检查设备内壁的防腐材料如加衬环氧玻璃布或加涂环氧树脂是否完好,缺损的地方要重新加衬环氧玻璃布或加涂环氧树脂。

2、吹扫:

凡是不能进去人的设备和管道应该进行吹除,这一项工作可以与试压试漏工作同时进行。

1.4.3单体试车

脱硫泵、制液泵、硫泡沫泵等应按各泵的操作规程进行单体试车,先进行空负荷,然后加到满负荷运转。

1.5水、气、汽、联动试车:

喷射吸收塔充压至0.2MPa,把制液槽内注满水,启动制液泵,建立贫液槽液位;

然后开启脱硫泵建立脱硫塔液位,开启富液阀,将脱硫塔内水送至富液槽,再开启富液泵,将水送至再生塔,如此建立系统水循环。

水从再生塔上部溢流进入硫泡沫槽由硫泡沫泵打入熔硫釜硫回收系统的水循环。

在循环过程中应检查仪表是否灵敏、准确。

并开富液槽、贫液槽蒸汽盘管阀门,将水加至80℃,温度到后,可以视情况边排放、边循环,有副线的地方应倒换几次,直至排放的水清洁为止,一般须48小时左右。

2设备清洗

在开车前必须进行清洗,以除油、除锈,并除去其它使溶液起泡的物质,尽量保持脱硫系统干净,防止溶液污染,减少溶液起泡,这对生产稳定和保持正常的操作都是很重要的。

2.1水洗

水洗的目的是清洗掉设备内大的杂质和铁锈。

水洗一般与水、气、汽、联动试车同时进行。

2.1.1冷水单塔冲洗

首先清洗溶液贮槽和地下槽,用脱硫泵将脱盐水打至喷射吸收塔、喷淋塔、填料吸收塔,冲洗脱硫塔,洗涤水由各塔底导淋排放。

脱硫塔洗完后,用脱硫泵将脱盐水打至吸收塔,开启富液阀,冲洗富液槽,洗涤水由槽底导淋排放。

富液槽冲洗后,用富液泵将脱盐水打至再生塔,开启喷射器进口阀,喷射器倒换清洗,脱盐水从喷射器进入再生塔底部,洗涤水从再生塔塔底导淋排放,然后脱盐水从再生塔上部进入贫液槽,洗涤水由贫液槽导淋排放。

提高再生塔液位使脱盐水溢流进入硫泡沫槽,由硫泡沫泵打入熔硫釜洗涤水从熔硫釜的放硫阀排放。

在冲洗时,清洗水必须不断补充,不断排放,并经常清理泵进口过滤网,在冲洗过程中,根据流程特点,同时对管道和分离器单独进行冲洗。

冷水冲洗时间不定,直至排出的污水与新补充的水无区别为止。

水洗时应注意:

①管线上的孔板、测温元件、仪表、调节阀等应在水洗前拆除,水洗合格后复位。

②水泵入口无粗滤器的,应加装临时粗滤器。

③循环水洗完成后,相应的设备,如脱硫塔、再生塔、贫液槽、富液槽、制液槽和沉淀槽等应打开进行检查并人工清除可能沉淀的固体杂物。

2.1.2热水洗

冷水冲洗结束后,系统水不要排放,建立水循环流程为正常的循环流程,补充脱盐水,维持两塔液位稳定。

然后用贫富液槽的蒸汽加热旁管间接加热循环水,温度提至60℃,进行热水循环清洗。

热水循环应控制好温度,在温度稳定下,采用连续排污的方法,直到循环水浑浊度小于100ppm(无悬浮物,水清洁),热水洗结束,停止循环,将各低点导淋排放干净。

热水循环清洗时间约为48小时。

2.2碱洗

碱洗是水洗后的一个重要步骤。

为了除去设备内重垢。

在碱洗过程中的分析频率为4小时一次,分析项目为:

溶液碱度、铁离子浓度、清洗水的PH值、泡沫高度及消泡时间。

由地下槽配制成3%Na2CO3溶液打入地下槽,然后经制液泵打入贫液槽,与热水循环一样,建立碱液循环,用蒸汽旁管给碱液加热,把碱液温度提高到60℃,进行循环洗涤,测定PH、碱度、油分值稳定后,排放废碱液。

循环操作时间约为24小时。

碱洗结束,把碱液从低点导淋出系统,碱液全部排放完毕,用水冲洗干净。

碱洗注意事项:

(1)碱洗过程中,Na2CO3浓度在3%左右,低于3%应补碱,否则碱洗效果降低,高于4%应加水,以防止碱蚀。

操作温度应控制在60~65℃。

(2)碱洗后排放溶液必须彻底,这样碱洗后的PH才能很快接近脱盐水的指标,否则要拖延时间。

2.3脱盐水洗

碱洗结束后,用脱盐水进行冲洗,要求这次冲洗更为严格彻底,冲洗时间约12小时,首先进行4小时单塔冲洗,然后进行8小时连续排放循环冲洗,水洗指标排放水浑浊度小于10PPm,PH接近脱盐水,否则要延长时间。

脱盐水洗结束后即可进行溶液配制。

5溶液的制备

5.1制备溶液前的准备

(1)将溶液贮槽、制液槽清洗干净,用水冲、布擦,经检查合格为止。

(2)将各泵入口的滤网拆除,恢复原来的滤网并装好。

(3)系统排放干净后导淋检查关闭。

5.2溶液制备

在制液槽中分批加入(1:

1.5)的碳酸钠和碳酸氢钠,配制总碱~25g/l的溶液,然后分批加入络合铁脱硫剂加入软水通空气再生30分钟,加入一定量的碱调节溶液的PH~8后打入系统,配制成总铁为~3g/l,络合剂浓度~12g/l,总碱~25g/l的脱硫溶液。

5.3系统的开车

溶液配制结束后,建立溶液循环系统,打开开富液槽、贫液槽蒸汽盘管阀门,使贫富液温度在~40℃。

将脱硫再生气导入脱硫塔,气量调至设计值的30%,待平稳后再慢慢加量,每次加量为10%左右,至生产要求。

第六章 正常开车

检修后的开车及长期停车后的开车,均属正常开车。

开车前必须按以下步骤进行:

(1)系统试压试漏。

(2)检查全部设备、管道、阀门、仪表、电气、消防设备是否完好,特别要注意各液面计是否灵敏好用。

(3)检查溶液储存量和浓度,并做相应处理。

(4)系统防腐。

第七章 系统的停车程序

7.1正常停车

当工厂停车时,先将吸收塔进出口气体关闭,保持塔压,溶液继续循环两小时。

然后停贫液泵等各在用泵,将各设备内的溶液全部排至地下槽,然后用泵将溶液打入贮槽。

溶液处理好后,打开吸收塔放空阀,把塔内气体排空。

7.2紧急停车

紧急停车应迅速关死各在用泵及吸收塔出口阀,同时切断电源,关死进吸收塔阀门及出系统阀门。

第八章 脱硫系统的正常操作要点

(1)按技术要求控制溶液循环量,溶液温度以及富液槽、贫液槽及再生槽液面。

(2)溶液浓度不能变化很大,必须维持足够的溶液浓度及循环量,待操作正常后,根据溶液成分的变化向系统中补充各种试剂。

(3)注意分析数据,对脱硫效率及再生效率的变化进行分析,及时处理异常现象。

(4)经常检查吸收系统压力及阻力,对压力、阻力的突然变化应及时处理或向调度汇报。

(5)经常检查各设备运转参数和情况,经常检查各工艺指标情况,发现异常及时分析处理。

(6)必须精心调整系统的水平衡,使溶液的浓度保持稳定,再生塔的液位稳定,经常检查塔内的液位高度,补充水只能加脱盐水。

第九章 安全操作规程

(1)、操作人员必须经本岗位专业技术和安全技术培训,做到懂生产、懂工艺、懂设备构造及会操作,会排除故障。

本岗位新上人员经考试合格取得安全、操作两证,并经安全教育方可上岗。

(2)、操作人员必须严格遵守各项规章制度,严禁违章作业,不准超温、超压、超指标运行。

(3)、操作人员必须严格遵守劳动纪律,严禁班前、班中喝酒,脱岗、串岗、睡岗、严格禁止在本岗位抽烟,做与生产不利之事。

(4)、岗位所属安全防护装置必须牢固可靠,不得随意拆除挪用,高空作业,生产动火必须严格办证手续,夜间现场必须有充分照明。

(5)、脱硫岗位的压力容器、电器、仪表的使用及检修必须遵循化工部电器、仪表压力容器的工艺安全技术规定,防止超温、超压,经常保持绝缘状态,防止事故隐患,对突发事故,操作人员会同有关人员采取紧急措施停车处理,并逐级上报。

(6)、脱硫岗位的各类设备要统一编号,其中管道标明流向,设备名称,位号应用规定色漆写在设备醒目位置,防止盲目操作,影响生产。

(7)、各种检修及施工作业必须健全安全手续,严格执行安全技术规程,实行签字,置换,分析动火“一条龙”手续,否则操作人员有权拒绝检修。

第十章 主要事故原因及处理

不正常

现象

原因

处理方法

净化气H2S含量超标

1、溶液再生不好

2、溶液循环量过少

3、溶液浓度偏低

4、富液温度过低

5、再生气气量过大

6、溶液中悬浮硫过高

7、入工段压力波动大

1、提高再生塔液位,降低溶液Fe2+含量,提高富液温度,降低溶液中CO2含量

2、增大溶液循环量

3、补充络合铁试剂

4、提高富液温度

5、适当调整气量

6、加强硫回收

7、稳定系统压力

吸收塔带液、压差大

1、负荷过大

2、溶液脏,杂质多

3、填料损坏、硫堵

1、减少负荷

2、加强过滤

3、停车更换填料或清洗填料

喷射器反喷

1、喷射器进液阀开度不够

2、喷射器管内硫堵阻力太大

3、喷射器喷咀聚焦不好

1、适当调节喷射器进液阀开度加大流量,如流量少,可适当减少几个喷射器的启用。

2、清理硫堵严重的喷射器

3、提高喷咀加工精度,在未装入前应试喷,调正聚焦。

络合铁

含量低

1、向系统补充水量过多

2、系统损失大

3、硫膏带走的脱硫液多

1、适当减少补充水量

2、杜绝跑、冒、滴、漏,减少损失

3、加强熔硫过程中脱硫液的回收。

贫液槽带入硫泡沫

1、再生槽液位控制太低

2、再生塔液位指示仪表、阀失灵

1、严格控制好再生塔液位如硫泡沫多要加强溢流。

2、通知检修工进行维修

再生槽溢流不出硫泡沫

1、喷射器吸入空气不均匀

2、循环量不足而喷射器启用过多

3、喷射器吸气能力差

1、稍调各喷射器进口阀最佳开启,增加吸气量

2、加大循环量或停用几个喷头

3、改进喷射器结构或在再生槽底加空气管线提高再生、悬浮效率