轿车后轮盘式制动器设计.docx

《轿车后轮盘式制动器设计.docx》由会员分享,可在线阅读,更多相关《轿车后轮盘式制动器设计.docx(35页珍藏版)》请在冰豆网上搜索。

轿车后轮盘式制动器设计

第一章绪论

1.1制动系统的基本概念

令正在运行的车辆速度降低以至于停车,或者当进行下坡路段时可以用来稳定车辆的行驶速度,也可以令停在道路上的车保持不动,将能够完成如此相应功能的部件就是我们常说的车辆制动器;在车上装备一系列实现能够完成制动这一个功能装置,以便帮助驾驶员根据交通情况和路况做出相应反应与操作,这些对汽车进行外力可控的装置系统被称为制动系,而实现这功能的外力就是我们说的制动力。

将那些令正在前进中的汽车速度下降或者停车的系统称为行车制动;令静止的汽车静止在最开始停车的位置的制动系就是驻车制动。

这两种制动系是一辆汽车所必须装备的,用以保证实现汽车的行驶安全性与驻车稳定性。

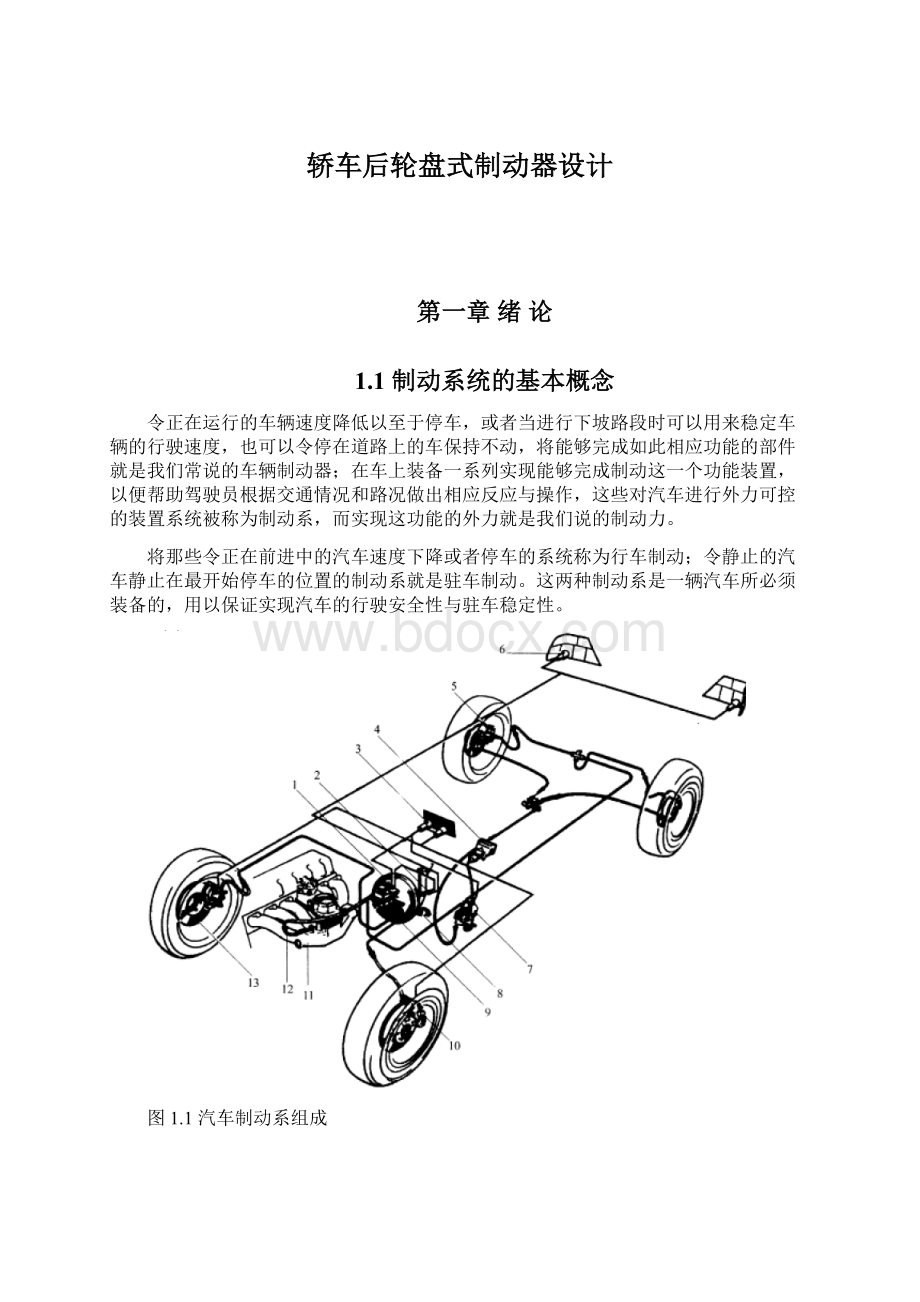

图1.1汽车制动系组成

所有的制动系都应当具有以下四个部分(如图1.1所示):

供能装置:

包括供给、调节能量及改善介质状态。

控制装置:

产生制动力和控制效果的一种部件。

传动装置:

向制动器的相应部分进行能量传递的。

制动器:

产生阻碍汽车运动及运动趋势的相关汽车工作组件,也包括辅助制动的缓速装置。

按制动能源分类可分为:

以驾驶员作为制动源的人力制动系;全部靠汽车引擎所产生的动力转化为气压或液压能为以完成制动就被称为动力制动系,其制动源是发动机驱动的空气压缩机或油泵;兼用人力与汽车引擎动力来实现车辆制动的制动系称为伺服制动系。

驻车制动一般采用人力式或动力式。

对汽车制动进行相关评价也是汽车安全性的关键部分,通常制动也是车辆整体的关键结构单元。

如今汽车业十分发达,人们对汽车的性能要求也在不断提高。

一套安全、环保、经济的制动系可以很大幅度的提高汽车性能,这也是设计人员不断完善的目标。

1.2制动系统发展史

腓尼基人(又称闪族人在黎巴嫩和叙利亚沿海一带)已经可以用简单装置来制动他们的战车,并且在18、19世纪的马车上利用的挂在链条上的制动闸瓦或楔块来制动车辆。

19世纪末汽车制造才开始进入系统化。

威廉•迈巴赫把大部分时间花费于将内燃机转速从180r/min改进到到当时可用的600r/min。

1885年“赖特车”车速达到12km/h。

车辆传动系统摩擦大,所以不用制动也能减速。

在1902年制动厂商考虑采用行之有效的纯机械制动器包括兰彻斯特的盘式制动器、路易斯雷诺的内闸瓦式制动器、迈巴赫的外带式制动器。

机械操纵内制动蹄式制动器利用使制动蹄从内向外紧贴到制动鼓上的撑杆进行工作。

由于其结构简单、紧凑,所以把低成本廉价的结构类型称为单作用制动器在一些轻型轿车的后轮制动器应用比较多。

1.3研究方向

当今社会,轿车采用盘式制动器、鼓式制动器和盘鼓相互组合形式。

随着盘式制动器的经济性提高与其性能的卓越性,而鼓式制动器虽然价格低廉但工作环境要求相对严格导致使用范围正在不断被吞噬。

但是考虑到鼓式制动器作为后轮制动器时驻车制动简单,然而盘式制动器为满足这一功能更为复杂。

如今中高型轿车由于价格较高要求性能优越,其中大部分已经采用前轮通风盘式制动器后轮盘式制动器,一些大牌已经率先采用四轮碟刹并且基本上普及了通风盘式制动器这一种性能优质制动器。

如今有两大类后轮盘式制动器:

盘中鼓式制动器即盘鼓结合式制动器DIH与供驻车制动用的辅助制动钳即DBA盘式制动器浮盘式。

当今社会带驻车制动功能的盘中鼓式盘式制动器纵然不是未来制动器发展的大体趋势不过还是可以改观现阶段鼓式制动器面临的危机。

另外,现代汽车制动控制技术朝着电动控制发展,全部应用电子控制系统的制动器存在相当大的可用性与开发潜力,或将代替以前那些的以液压元件为主的控制系统。

而盘中鼓制动器由于行车完全采用盘式制动器不存在对制动钳安装多余装置并保证了制动钳体尺寸标注与布置合理性,同时利用盘式制动器的中心鼓可以有效减少使用面积的浪费,鼓式制动器仅在驻车时候应用不影响盘制动器故此性能可以保证。

由于仅在驻车时使用完全符合汽车电控要求同时鼓式制动器采用机械式与电控式并不受影响,实现全车电控的目标要求。

但是由于在制动盘内部,鼓式制动器工作条件更加恶劣,制动鼓受制动盘尺寸所限制因此制动鼓的设计尤为困难与要求。

这是盘中鼓的一大困难。

1.4课题主要内容:

题目简介:

后轮驱动;总长4755mm,总宽1795mm,轴距2725mm;空载时质心高670mm,满载时质心高635mm;前轮距1560mm,后轮距1560mm;整备质量1545kg,总质量1895kg;空载时前轴荷896kg,后轴荷649kg;满载时前轴荷985kg,后轴荷910kg;发动机排量2.5L,最大功率124kw/6000r/min,最大转矩226N·m/4000r/min;最高车速:

210km/h;后轮胎205/60R16。

依据提供的轿车的技术参数及性能参数,同时全面考虑制动器的应用条件,不难得出以下设计要求:

1)具有足够的制动效能。

2)工作可靠。

3)无论汽车在任意速度下制动,汽车均不发生丧失操纵性和方向稳定性。

4)防止水和污泥污染侵蚀制动器工作表面。

5)制动能力的热稳定性良好。

6)操纵轻便,并具有良好的随动性。

7)制动时,制动系产生的噪声尽可能小,尽量避免散发出对人体有危害的石棉纤维等物质,减少公害。

8)作用滞后性应尽可能好。

9)摩擦衬片应有足够的使用寿命。

10)摩擦副磨损后,有消除因磨损而产生间隙的机构,且调整容易,最好设置自动调整。

11)当制动驱动装置的元件发生故障并使基本功能遭到破坏时,汽车制动系应有音响或光信号报警等提示。

1.5课题研究方案:

1)制动器的结构方案的选取和相关设计。

分析7250型车制动器的设计要求,通过对比、校核验算以及参考相应说明,挑选出符合标准的结构方案。

2)对制动器主要参数筛选并选取其中适当的数据。

选择制动力、最大制动力矩、制动力分配系数、制动强度等。

3)制动器的设计和计算。

同时按照设计方案与参数来进行有关制动器制动因数设计计算、摩擦衬块的磨损特性分析等

4)对后轮制动器的主要零部件的设计计算

第二章制动器的结构形式选择

2.1盘式制动器结构形式

盘式制动器按摩擦片定位件安装位置不同可分为全盘式和钳盘式两类。

(1)钳盘式

钳盘式制动器按照其制动钳结构型式不同又有定钳盘式与浮钳盘式之分。

①定钳盘式制动器:

制动钳不随着车轮转动而随动,通过连接件将制动盘与车轮相互装配并在保证钳体可以自由转动不受到开口槽限制产生干涉。

这一方案所具有优点:

只有活塞与制动块是滑动件,便于保证制动钳刚度;结构及加工工艺简单,实现从鼓式到盘式的变换更加平滑过渡;符合多回路的要求。

②浮动盘式制动器:

浮动式制动器的钳体是相对浮动的。

其浮动结构有两种,一种是钳体可以进行平行滑动;另一种是制动钳体绕着支承销进行摆动。

所以有滑动与摆动这一分别,滑动应用较为广泛。

所具有的优点:

因为在制动盘的内侧装有制动轮缸,可以降低其轴向尺寸,将会使制动器更加接近轮毂;无横跨制动盘的油路或油管,液压缸发生气化的可能性降低同时其相对好的冷却条件也是不可缺少的要素。

(2)全盘式

全盘式制动器的摩擦旋转件与固定零件均采用圆盘这一形式,工作过程中制动器摩擦面与制动盘相互接触,其工作原理与摩擦式离合器相似。

但由于散热条件不好,所以如今的应用并不广泛。

2.2鼓式制动器结构形式简介

鼓式制动器是最早开始使用的制动器结构形式。

鼓式制动器结构型式又分为内张式和外束式两类。

内张型鼓式制动器的摩擦元件是圆弧形摩擦制动蹄,固定在制动底板,而制动底板与后驱动桥的桥壳中半袖套管的凸缘相互连接紧固,其制动鼓为旋转的摩擦件。

外束式鼓式制动器其固定摩擦元件是小刚度制动带,旋转摩擦件为制动鼓,工作时鼓的外表面与制动带的外圆弧面相互接触产生一个阻碍运动的摩擦力矩并与制动鼓产生相应制动作用,因此也常常叫其为带式制动器。

图2.1鼓式制动器简图

(1)领从蹄式制动器

如果汽车行驶时制动鼓的旋转方向如图2.1里所示,则制动蹄1为领蹄,制动蹄2为从蹄。

汽车倒车时制动鼓的旋转方向将会相反转动,所以导致领蹄与从蹄作用相互对调。

领从蹄式制动器的效能及制动稳定性都处于各类制动器的中间位置,由于汽车行驶中与倒车停车时制动性能基本无太大改变,且结构相对其他鼓式制动器并不复杂同时造价低廉,使驻车制动机构安装布置相对容易,所以被广泛应用于中、重型货车的车轮制动器及部分小型汽车的后轮制动器。

(2)双领蹄式制动器

当汽车行驶时两制动蹄都是领蹄的制动器,就称作双领蹄式制动器。

必然在汽车倒车时制动器的两个制动蹄都转换为从蹄。

因此又可叫做单向双领蹄式制动器。

双领蹄式制动器在行驶中拥有较高的制动效能,当进行倒车时则会使制动效能大幅度下降。

(3)双向双领蹄式制动器

当制动鼓正、反向旋转时,制动器的制动蹄都会有领蹄作用的制动器也就是常说的双向双领蹄式制动器。

双向双领蹄式制动器在汽车行驶与倒车时制动性能基本上无太多变化。

(4)单向增力式制动器

单向增力式制动器就如同图2.1在下端用顶杆使两个制动蹄片相配合,第二制动蹄在支撑销作用下将制动蹄固定在制动底板上。

单向增力式制动器在汽车行驶时可以保证在相对较好制动效能区间内实现制动,不过当汽车挂倒档时期间,就会导致制动效能变为最差。

(5)双向增力式制动器

将单向增力式制动器的制动轮缸改用双作用式轮缸代替,同时将用来实现支承功能的支承销也改为双蹄共用式,改装后就是双向增力式制动器。

无论汽车在行驶中制动或倒车停车时进行制动均为增力式制动器。

盘式制动器的主要缺点:

(1)难以彻底防止尘污和锈蚀(封闭的多片全盘式制动器除外)。

(2)兼作驻车制动器时,需附加的手驱动机构复杂。

(3)在制动驱动机构中须装有助力器。

(4)因为衬块工作表面小,磨损过快,导致使用寿命下降,需用高材质的衬块。

2.37250型轿车制动器结构的最终确定

制动通俗来说就是通过摩擦力做功将汽车的动能转换为热能消耗掉,使汽车丧失动力而被迫停下来。

由此可知,散热性能的好坏直接对制动系性能有很大影响。

如果经常处于高温下工作就会对能量转换过程产生负面影响,造成制动器性能的下降。

如何解决散热问题,对于改进汽车的制动性能是十分关键的。

现代汽车的车轮除了应用铝合金车圈降低温升外,还倾向于盘式制动器这一个散热性能良好的制动器。

当然,盘式制动器也具有一定缺陷。

而鼓式制动器价格相对于盘式制动器来说较为经济。

在制动过程中,由于汽车行驶惯性后轮的负荷通常占总负荷的40%-50%,因此后轮制动力相对于前轮来说要略小。

轿车制造厂家为了提高利润增大经济性,用前轮盘式制动后轮鼓式制动的方式进行装配。

伴随车速提高与要求的不断提升,最近采用四轮碟刹的轿车数量正在逐步提升,尤其是中高端轿车,都装配前后轮均为盘式行车制动或汽车前车轮采用通风盘式。

经过分析考虑轿车后轮采用浮动钳盘式制动器。

后轮采用普通实心盘,并且在后轮上设置纯机械式的鼓式制动器以实现驻车制动,并保证盘式制动器的应用性能不受到影响。

第三章制动器主要参数选择

盘式制动器设计流程通常为:

根据所给数据查阅设计要求,根据行业信息对整车参数进行确定。

在制动器结构型式及整车参数选取确定之后,依靠已有参数并借鉴同类型汽车的后轮制动器,初选制动器主要参数,依据参数进行制动器的初步设计;制动力矩与磨损性能的设计计算与验证计算合理性,要求进行相应的数据对比设计分析,直到与设计要求相比合理才算是计算合理。

下一步根据验算结果,对初选的参数进行相应修正,直到所有性能参数均可以满足标准;最后进行制动器各部分相应结构参数分析与相应设计。

1.尺寸参数:

长度:

4755mm;宽度:

1795mm;高度:

1450mm轴距:

2725mm;

前轮距:

1560mm;后轮距:

1560

质心高度:

空载670mm;满载635m

质心到前轴的距离:

空载1145;满载1308

质心到后轴的距离:

空载1580;满载1417

2.质量参数:

整车整