单元四圆弧加工文档格式.docx

《单元四圆弧加工文档格式.docx》由会员分享,可在线阅读,更多相关《单元四圆弧加工文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

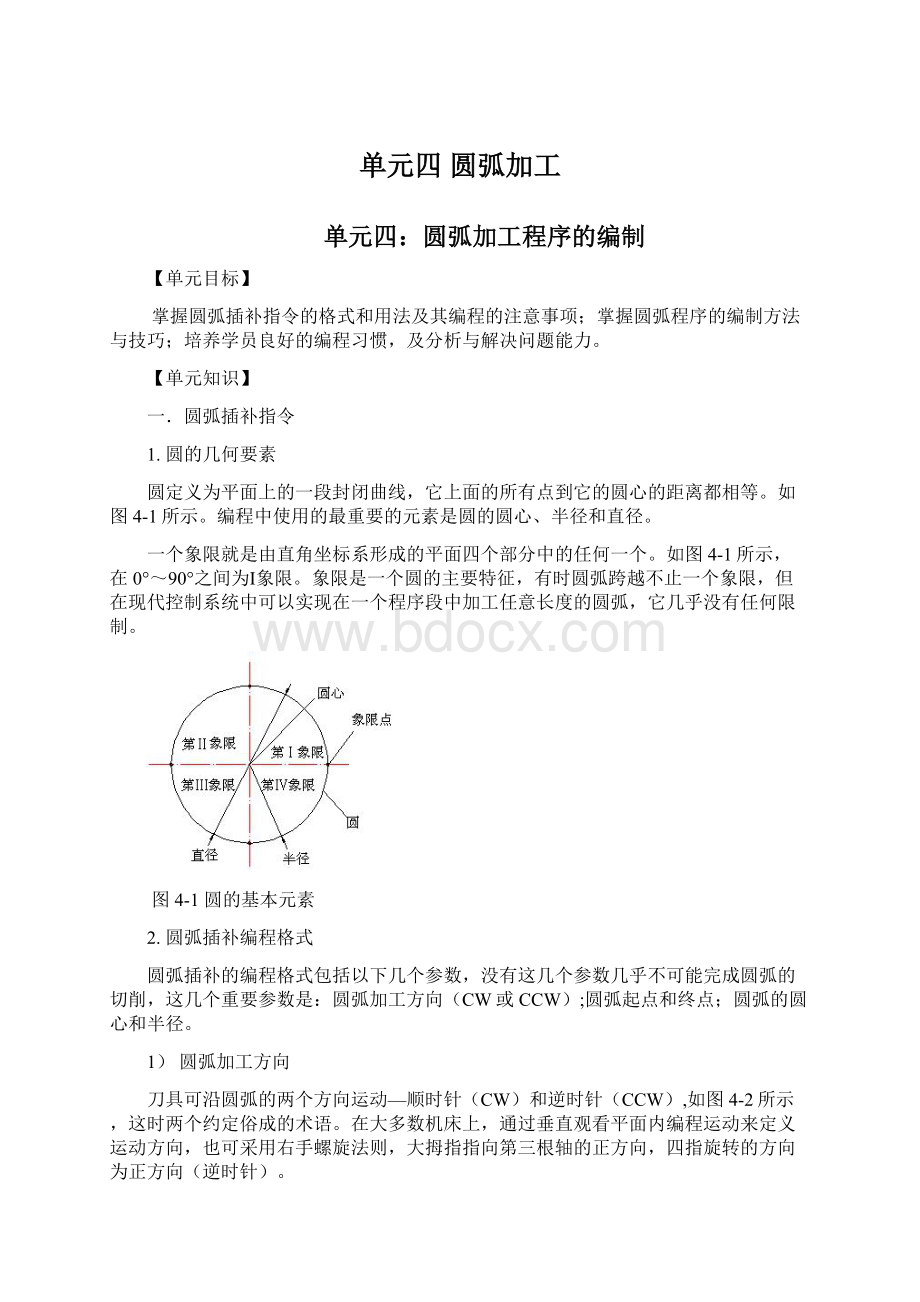

2)圆弧插补指令

G02

顺时针方向圆弧插补CW;

模态代码

G03

逆时针方向圆弧插补CCW;

模态代码

判断方法

逆着第三轴的方向观察,加工方向为顺时针就使用G02指令,逆时针就用G03指令。

各平面内圆弧顺逆的判断如图4-3所示。

图4-3三个平面内的圆弧加工方向

重要提示

G02和G03都是模态指令,因此它们一直有效,直到程序结束或由同组的另一指令(G00、G01)所代替。

3)平面选择指令

在右手笛卡尔坐标系中,三个相互垂直的坐标轴构成三个坐标平面,即XY平面,XZ平面和YZ平面。

平面选择指令一般用于选择圆弧插补的插补平面或刀具半径补偿时的补偿平面。

如图4-4所。

其中:

G17——xy平面选择;

G18——xz平面选择

G19——yz平面选择

图4-4坐标平面选择

4)编程格式:

圆弧插补既可用圆弧半径R指令编程,也可用I、J、K指令编程。

在同一程序段中,I、J、K、R同时使用时,R优先,I、J、K指令无效。

G17 G02 X Y

G18 G03 X Z R F

G19 Y Z

一些老式控制系统不能直接制定地址R,而必须使用圆心向量I、J、K:

G17 G02 X Y IJ

G18 G03 X Z IKF

G19 Y ZJK

解释

(1)圆弧的起点和终点

圆弧的起点必须在圆弧上,它与切削运动方向有关,在程序中由圆弧运动前一个程序段中的坐标给出,也就是说圆弧起点为切削刀具在圆弧插补指令前的最后位置。

例如:

N50G01X30Y30F150

N60G02X-42.42Y0R42.42

N70G01X..Y..

在这个例子中,程序段N50表示某一轮廓的终点,比如直线插补,同时它也表示后一圆弧的起点。

程序段N60中加工圆弧,所以其坐标表示圆弧的终点。

圆弧的终点是圆弧运动的目标点,也是圆弧插补指令中的坐标位置如:

G03X Y R如图4-5所示。

图4-5圆弧的起点、圆心与终点

(2)圆弧半径R

圆弧的半径可以用地址R或圆心向量向量I、J、K来制定。

当用R指令编程时,如果加工圆弧段所对的圆心角为0°

~180°

(包含180°

),R取正值;

如果圆心角为180°

~360°

(大于180°

),R则取负值。

如图4-6所示的两段圆弧,其半径、端点、走向都相同,但所对的圆心角却不同,在程序上则仅表现为R值的正负区别。

小圆弧段:

G90G03X0Y25.0R25.0或:

G91G03X−25.0Y25.0R25.0

大圆弧段:

G90G03X0Y25.0R−25.0或:

G91G03X−25.0Y25.0R−25.0

图4-6R编程圆弧位置

(3)圆心向量

圆弧起点到圆心之间的距离由I、J、K向量指定,通常以增量形式表示。

如图4-5所示。

无论用绝对还是用相对编程方式,向量I、J、K都为圆心相对于圆弧起点的坐标增量,为零时可省略。

没有符号表示正方向,负号表示负方向且一定要写出来。

如图4-6所示,使用增量编程为:

小圆弧段:

G90G03X0Y25.0I-25J0

G90G03X0Y25.0I0J25

5)整圆铣削

如图4-7所示,假设A点坐标为(50,30),加工半径为10的整圆,则图中的几个圆弧都符合程序段G03X50Y30R10的要求,相同的加工方向,相同的起点和终点,相同的半径,用半径R可能会引起混淆。

图4-7使用R进行整圆铣削时存在的许多数学可能性

铣削整圆时不能用R值编程,只能使用IJK代替指定圆心位置。

程序段如下:

G03X50Y30I-10J0;

注意

在实际加工过程中,根据刀具中心点的轨迹与零件图中的轮廓轨迹是否接近及是否选用较大刀具的直径,为得到较好的表面质量,需要上下调整直线插补的进给速度使其适合圆弧插补。

圆弧进给速度的调整基本规则是:

外圆弧增大,内圆弧减小。

如图4-8所示。

1外圆加工的进给速度

加工外圆时需要提高进给速度:

F0=F(R+r)/R

式中:

F0——外圆弧的进给速度

F——直线插补进给速度

R——工件外半径

r——刀具半径

如果直线插补进给速度为120mm/min,R=15,那么用直径为ø

20的刀具上调后的进给速度为:

F0=120X(15+10)/15=200

刀具路径的外圆弧比图纸上的圆弧大

②内圆弧加工的进给速度:

F0=F(R-r)/R

20的刀具下调整后的进给速度为:

F0=120X(15-10)/15=40

刀具路径的内圆弧比图纸上的圆弧小

图4-8圆弧刀具运动进给率调整

由F0指定的进给速度是所铣削圆弧的切向的进给速度。

【单元任务】

任务一平面槽型凸轮粗加工程序编制

【任务描述】

1.完成如图所示4-9平面凸轮槽粗加工程序的编制

图4-9平面槽型凸轮

【任务分析】

本例(图4-9)是一种平面槽型凸轮,其轮廓曲线组成不外乎直线—圆弧、圆弧—圆弧、圆弧—非圆曲线及非圆曲线构成。

本任务轮廓曲线由圆弧ED、DC、CB、AH、GF、FE和直线BA、HG组成。

只需要两轴联动数控铣床即可加工。

根据单元一任务二的工艺分析可知,为保证槽的位置精度要求,可先用直径为Φ18的立铣刀沿槽的中心轨迹粗加工,加工之前,先用Φ12的麻花钻在E点加工一个深度为13mm的落刀孔。

平面槽型凸轮的编程轨迹就是立铣刀的刀心轨迹,本任务只完成粗加工程序的编写,后续半精加工和精加工程序等后续单元讲完之后,由学生自己完成。

【任务实施】

1.工艺分析

该任务平面凸轮槽的定位与夹紧方式和数控加工工序见单元二。

本次任务只完成先用直径为Φ18的立铣刀沿槽的中心轨迹粗加工程序的编写,加工后内外轮廓各留6mm的余量。

编程轨迹就是刀心运动轨迹。

2.数值计算

刀心轨迹各基点坐标计算如图4-10所示,采用CAD/CAM软件完成见表4-1:

图4-10基点坐标

表4-1基点坐标值

基点

X、Y方向坐标值

A

(—37.601,57.854)

E

(149.997,0.974)

B

(7.955,87.462)

F

(122.564,-56.044)

C

(102.734,89.514)

G

(54.839,-75.443)

D

(148.525,20.983)

H

(—7.539,-68.590)

3.程序编制

根据工艺安排:

1)用直径为Φ12的麻花钻在E点加工一个深度为13mm的落刀孔的程序可以用G01指令实现,具体加工在后续单元讲解。

2)平面凸轮槽粗加工程序见表4-2

表4-2

程序内容

说明

O0021

G90G17G40G80

G54G43G00Z100H01M03S400

X149.997Y0.974

Z10

G01Z-5F100M08

G03X148.525Y20.983R150

X102.734Y89.514R95

X7.955Y87.462R90

G01X-37.601Y57.854

G03X-7.539Y-68.59

G01X54.839Y-75.443

G03X122.564Y-56.044R93

G03X149.997Y0.974R72

G01Z-10F50

……

G01Z10F200

G49G00Z100M09

M30

%

程序号(开始时T01号刀具已安装在主轴上)

初始化加工环境设定

选择坐标系G54,主轴上移,旋转

定位到E点

快速下刀

工作进给到加工深度

逆时针加工圆弧插补开始到D点

逆圆加工到C点

逆圆加工到B点

直线插补到A点

逆圆加工到H点

直线插补到G点

逆圆加工到F点

逆圆加工到E点

第二次下刀

T01刀在工作

抬刀

抬到起始高度,长度补偿取消。

程序结束

【任务评价】

本次任务的实施可以作为考察学生程序输入、编辑、调试及模拟显示基本能力练习的课题。

通过模拟仿真,观察刀位点的移动轨迹,来评价程序编制是否有错误,另外可以通过机床报警显示来查看是否存在语法、格式错误。

通过学生分组实施,及教师的指导与监督,目的是培养学生的手工编程能力,及圆弧插补的使用。

【拓展与提高】

1.G18平面上加工圆弧

如图4-13所示:

要在xz平面内铣削一圆弧,刀具起点坐标(10,0,15),终点坐标(25,0,5),顺时针铣削R16的圆弧。

图4-13xz平面铣削圆弧

如直接编写程序:

…

G01Z15F200;

X10.0;

G18G02X25Z5R16F100;

…

2.螺旋插补

螺旋插补经常作为一种特殊的控制系统选项,用来在三维空间中切削圆周或圆弧。

螺旋插补的实质是在原二维平面内的圆弧插补再增加一个与加工平面相垂直的第三轴移动指令,其合成轨迹就是一空间螺旋线。

平面G17(XY)中的第三个尺寸是Z轴,平面G18(ZX)中的第三个尺寸是Y轴,平面G19(ZY)中的第三个尺寸是X轴。

编程格式:

1)在顺时针和逆时针运动中使用半径R:

G17G02X...Y...R...Z...F...

G17G03X...Y...R...Z...F...

2)在顺时针和逆时针运动中使用圆心向量I、J和K:

G17G02X...Y...Z...I...J...K...F...

G17G03X...Y...Z...I...J...K...F...

图2-14螺旋插补

G02、G03指令可以实现空间螺旋线进给,如图4-14所示,起点在X轴上,起点坐标(20,0,0),终点坐标为(0,20,15),加工螺旋形圆弧,则程序段为:

G03X0Y20Z15R20F100;

说明

1)指令方法只是简单地加上一个或两个非圆弧插补轴的移动轴。

F指令制定沿圆弧的进给速度。

而直线的轴的进给速度如下:

2)虽然螺旋插补不是常用的编程方法,但它可能是大量非常复杂的加工应用中使用的唯一方法:

螺纹铣削、螺旋轮廓、螺旋斜面加工。

3.工件加工时的下刀方式

加工外轮廓时,一般从零件轮廓空隙处下刀(工件外围)。

加工封闭内轮廓时刀具必须从工件上方切入材料。

常用加工方法可先加工预钻孔(落刀孔),然后刀具沿预钻孔下刀;

如果没有预钻孔,在加工中心或数控铣床上可采用以下三种方法:

1)垂直下刀

在使用键槽铣刀时,由于铣刀有端刃,可在编写加工程序时直接Z向下刀加工。

2)斜线下刀

铣刀在径向沿直线进给的同时,切削深度ap不断增大,加工后的表面为斜面。

刀具局部受力,即当执行G01XYZ指令时,实现的是三坐标联动。

加工如图4-15中直线AB:

图4-15斜线下刀方式

可编写如下程序:

G00Z10;

/刀具Z轴快速定位;

X20Y30;

/刀具快速定位到A点;

G01X10Z-5F100;

/斜线下刀到B点;

3)螺旋下刀

铣刀在径向沿圆周(大于铣刀直径)进给的同时,切削深度ap不断增大,因此刀具轨迹呈螺旋状。

一般用于大于铣刀直径的孔加工、型腔加工。

图4-16螺旋线

如图4-16所示,走刀轨迹欲为从A点到B点的螺旋线,可如下编写程序:

G00Z10;

/刀具Z轴快速定位;

X50Y0;

/刀具快速定位到A点;

G03Z-5I-10F100;

/螺旋下刀到B点;

【思考与练习】

1.如图4-17所示为两个平面曲线图形,要求在某零件表面用试用雕刻铣刀加工图案,请采用直线插补指令和圆弧插补指令,并按绝对坐标编程与增量坐标编程方式分别编写它们的精加工程序。

图4-17平面曲线零件

2.如果采用直径为10的立铣刀加工图4-18所示,外轮廓凸台和内轮廓型腔深度各为5mm,请思考精加工程序如何编写?

如果用直径为10的立铣刀加工内外轮廓,编程轨迹和实际轮廓轨迹存在怎样关系?

3.如图4-18所示,编写奥运图标加工程序。

图4-18奥运图标

要求:

使用雕刻刀加工轮廓。

刻线深度为0.3mm;

首先在机床上模拟完成;

然后实际加工出图案。

基点坐标如图4-19所示

图4-19基点坐标