浮头式换热器课程设计说明书文档格式.docx

《浮头式换热器课程设计说明书文档格式.docx》由会员分享,可在线阅读,更多相关《浮头式换热器课程设计说明书文档格式.docx(27页珍藏版)》请在冰豆网上搜索。

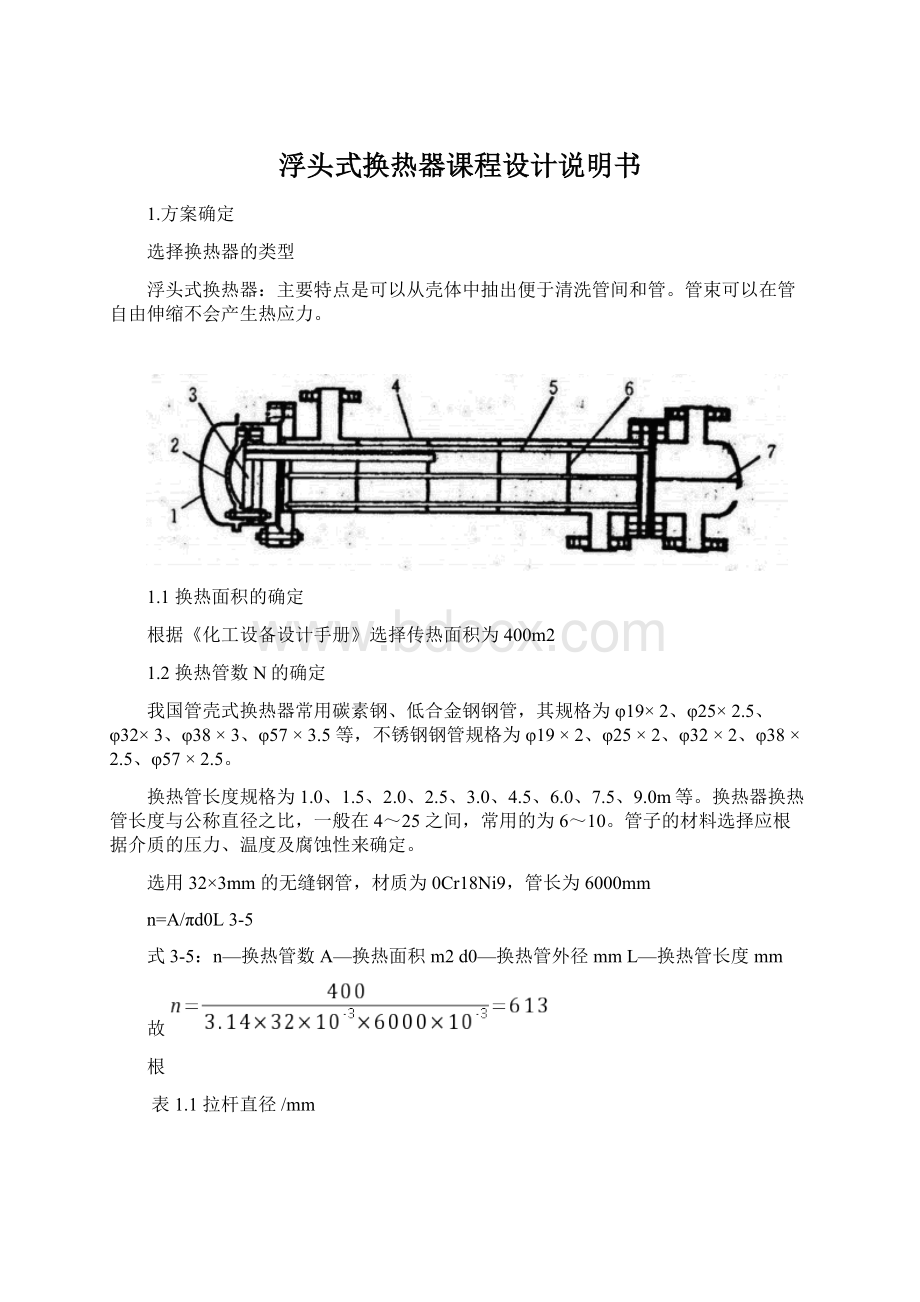

换热管排列形式如图3.1所示。

换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。

正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。

为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。

管间需要清洗时还要留有进行清洗的通道。

换热管中心距宜不小于1.25倍的换热管的外径。

换热管排列形式如图1.1所示:

正三角形转角三角形

正方形转角正方形

图1.1换热管排列形式

图1.2管子成三角形排列

本换热器采用正三角形排列,由表1.3,取管间距a=40mm。

表1.3换热管中心距(mm)

换热管外径d

14

19

25

32

38

45

57

换热管中心距S

40

48

72

换热器的主要设计参数如下:

表1.4设计参数表

流程

设计参数

管程

壳程

工作压力(MPa)

1.0

1.6

设计压力(MPa)

1.1

1.76

腐蚀裕度(mm)

材质

Q235-B

2.换热器壳体壁厚的设计计算

压力容器选材:

本设备为冷凝器,由于设计压力在低围,工作温度不高,介质为乙烯,所以选用

Q235-B材料,且满足其使用要求。

一般来说,换热器的壳体和管箱公称直径大于等于400mm时,其筒体使用板材卷制。

当换热器的公称直径小于400mm时,其筒体使用管材制。

由于本次设计的换热器直径为1200mm,所以我选用板材卷制的筒体。

2.1壳程壁厚的设计计算

1.名义壁厚计算

4-1查表得[σ]t=170MPa

取设计压力p=1.1×

1.6=1.76MPa

按照GB151-89对固定管板式换热器最小壁厚的规定,取12mm。

2.有效壁厚计算

3.最小壁厚计算

对于合金钢容器,规定最小壁厚不能小于2mm。

所以壳程的名义厚度取12mm合格。

2.2管箱壁厚设计计算

换热器的管箱封头一般为椭圆形或平盖形。

平盖容易拆卸,维修关程时不必拆卸管道。

一般大直径压力高,检修情况允许时,倾向于使用平盖。

在压力不高的情况下,换热器直

径小于等于900mm时,用椭圆形封头;

换热器直径大于900mm,通常使用平盖。

因为本换热器直径为1200mm,所以选用椭圆形封头。

管箱选材为Q235-A,有参考文献[4]公式4-2

4-2

式4-4:

—管箱计算壁厚,mm

—圆筒径,mm

查得[σ]t=170MPa

φ—焊缝系数,焊缝采用双面焊,局部无损探伤,取φ=0.85

取设计压力p=1.76MPa

查得:

按照GB151-89对固定管板式换热器最小壁厚的规定,

取12mm。

2.有效壁厚计算

对于碳素钢容器,规定最小壁厚≤3mm。

所以管箱的名义厚度取12mm合格。

4.管箱水压试验较核:

由参考文献[4]知,压容器水压试验公式:

对于压容器

式4-6:

—取壳程与管箱中计算压力较大者,即

=1.76MPa

—设计温度下材料的许用应力,MPa。

由于壳程与管箱采用相同的材料,所以

[σ]t=[σT]

所以

因为

所以该换热器壳体水压试验合格。

2.3封头的选择及计算

容器封头又称端盖,按其形状可分为三类:

凸形封头、锥形封头、平板形封头。

其中

凸形封头包括半球形封头、椭圆形封头、碟形封头(或称带折边的球形封头)和球冠封头

(或称无折边球形封头)四种。

1.球形封头

从受力分析来看,球形封头是最理想的结构形式。

但缺点是深度大,当直径较小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也大。

半球形封头常用在高压容器。

如下图所示:

2.椭圆形封头

椭圆形封头是由椭圆面和短圆筒组成,直边段的作用是避免封头和圆筒的连接焊缝处出现经向曲径半径突变,以改善焊缝的受力状况。

由于封头的椭圆部分经线曲率变化平滑连续,所以应力分布比较均匀,且椭圆形封头深度较半球形深度封头小得多,易于冲压成型,是目前中、低压容器中应用最为普遍的封头之一。

3.平盖

在理论分析时平板的周边支承被认为固支或简支,但实际上平盖与圆筒连

接时,真实的支承既不是固支也不是简支,而是介于固支和简支之间。

平盖的集合形状包括圆形、椭圆形、长圆形、矩形及正方形等几种,平盖的最大应力既可能出现在中心部位,也可能在圆筒与平盖的连接部位。

比较以上几种封头形式,选用标准椭圆形封头,为了便于焊接封头及经济性要求,

Q235-B。

容器设计压力P≤1.6MPa;

使用温度在0~350℃;

壳体厚度小于16mm。

不得用于盛装液化石油气介质以及毒性程度为高度或极度危害介质。

采用材料为Q235-B。

1.封头名义壁厚计算

由参考文献[4]得

上式中

[σ]t—设计温度下材料的许用应力,MPa

查得[σ]t=170MPa

取设计压力p=pw=1.76MPa

按照GB151-89对固定管板式换热器最小壁厚的规定,δn取12mm。

2.有效壁厚计算δe

3.最小壁厚计算δn,min

对于碳素钢容器,规定最小壁厚不能小于3mm。

δn,min=δmin=3+2=5mm

δmin>

δn,min

所以封头的名义厚度取12mm合格。

4.封头的选择

查参考文献[5],封头DN1200×

12mm,曲面高度h1=100mm,直边高度h2=25mm。

结构尺寸如下表所示:

表2.2封头尺寸(mm)

公称直径DN

曲面高度h1

直边高度h2

厚度δ

1200

125

12

2.4壳体水压试验校核

[σ]t—设计温度下材料的许用应力,MPa。

由于壳程与管箱采用相同的

T

材料,

所以[σ]t=[σ]

故pT=1.25×

1.76=2.2MPa

所以

故0.9σsφ=0.9×

235×

0.85=179.115MPa

因为σT<

0.9σsφ

3.密封装置设计及选型

3.1法兰的选型与设计

法兰联接是作为容器的筒体与封头、筒体与筒体、管道间、管道与阀门管件等的可拆性联接。

它是由一对法兰、数个螺栓、螺母和一个垫片组成。

由于强的密封性能和较好的强度,故应用广泛。

缺点是不能快速拆卸,制造成本较高。

常见的整体法兰形式有两种即平焊法兰和对焊法兰。

平焊法兰结构能保证壳体与法兰同时受力,使法兰厚度可适量减薄,但会在壳体上产生较大应力,适用于(PN≤4.0MPa)的低压容器。

甲型平焊法兰与乙型平焊法兰的区别在于乙型平焊法兰有一个壁厚不小于16mm的圆筒形短节,因而乙型平焊法兰的刚性比甲型平焊法兰好,甲型法兰在(PN≤0.6MPa)时,适用的容器直径围为(DN=300~1200),乙型法兰性能更优。

由于本次设计的换热器压力低,属于一类容器DN=1200mm,所以选用甲型平焊法兰。

3.2.法兰压紧面的选择

凹凸面(如图5-2)安装时易于对中,还能有效地防止垫片被挤出压紧面,适用于pN

≤6.4MPa的容器法兰和管法兰。

综上所述,选用凹凸面压紧面。

如图3.1:

图3.1法兰

(1)法兰材料选用Q235-A,许用应力为:

[σ]f=170MPa,[σ]t=170MPa。

其中:

[σ]f—常温下法兰的许用应力,MPa;

f

[σ]t—设计温度下法兰的许用应力,MPa。

(2)法兰力矩

由前面法兰尺寸可知:

操作时法兰力矩:

MP=P1l1+P2l2+P3l3=310860×

40+42830×

35+33739×

30=14945620.N·

mm

预紧时法兰力矩:

则法兰设计力矩:

取MP14945620N·

mm与Ma=5038800N·

mm中最大值,则取M=Ma=5038800N·

式中:

P1—压作用在径截面上的轴相力,N;

P2—压作用在法兰端面上的轴相力,N;

P3—垫片支反力,N;

Db—螺栓中心圆直径,mm;

MP—操作时法兰力矩,N·

mm;

W—预紧状态螺栓的设计载荷,N;

Ma—预紧时法兰力矩,N·

M—法兰设计力矩,N·

mm。

(3)形状系数

法兰外径D0=1280mm

则系数:

根据K查得:

Y=7.5

式中Y—形状系数

(4)法兰厚度

所选法兰标准法兰厚度δ=30mm,则t<

δ,所以法兰厚度合格。

(5)按活套法兰计算应力

对于不带锥颈的活套法兰,其环相应力:

轴向应力σz=0,径向力σr=0;

(6)剪应力τ:

按下算:

式中At=剪切面积,mm2;

At=πDil=3.14×

1200×

2=7536mm2

取l=2mm。

操作状态下:

(7)法兰校核

预紧时:

τ=16.67MPa〈0.8[σ]f=90.4MPa

操作时:

τ=22.2MPa〈0.8[σ]ft=90.4MPa

同时:

σT=54.37MPa〈[σf]t=113MPa

综上所述,可知所选法兰合格。

3.3垫片.螺栓设计

查参考文献[6]得垫片的尺寸如下表,

表3.2垫片参数表(mm)

公称直径DN

垫片径

垫片外径

垫片厚度

Φ1200

Φ1203

Φ1239

3

图3.2法兰

1.垫片宽度计算垫片的实际宽度

N=(Dg0−Dgi)/24-37

式4-37:

N—垫片实际宽度,mm

Dg0—垫片外径,mm

Dgi—垫片径,mm

所以N=(1239-1203)/2=18mm

垫片密封基本宽度b=b0

查表得b=8mm

3.垫片压紧力

预紧时需要的压紧力查参考文献[4]按公式计算得

Fa=πDgby4-38

式4-38:

Fa—预紧状态下需要的最小垫片压紧力,N

b—垫片有效密封宽度,mm

DG—垫片压紧力作用中心圆计算直径,mm

当b0≤6.4mm时,DG等于垫片接触的平均直径

当b0>6.4mm时,DG等于垫片接触的外径

所以DG=1221mm

y—垫片的比压力,MPa

由参考文献[4]查得,垫片厚度为2mm时,y=11MPa

B0—垫片密封基本宽度,mm

所以Fa=3.14×

1221×

8×

11=337386N

由参考文献[4]查得

Fp=2πDGbmpc4-39

式4-39:

Fp—操作状态下,需要的最小垫片压紧力,N

m—垫片系数

pc—计算压力,MPa

所以Fp=2×

3.14×

5218×

2×

0.275=15434N

4.螺栓载荷计算

预紧状态下,需要的最小螺栓载荷等于保证垫片初始密封所需的压紧力,即

Wa=Fa=337386N4-40

式4-40:

Wa—预紧状态下所需要的最小螺栓载荷,N

4-41

式4-41:

Wp—操作状态下的最小螺栓载荷,N

4.螺栓设计

预紧状态下,按常温计算,螺栓所需要截面积Aa

4-42式4-42:

[σ]b—常温下螺栓材料Q235-A的许用应力为170MPa。

有参考文献[3]附表得[σ]b=113MPa

操作状态下,按设计温度计算,螺栓所需截面积Ap

[σ]tb—设计温度下,螺栓材料的许用应力为170MPa。

所以Ap=6974m2

螺栓截面积Am取Aa和Ap中的较大者。

即可确定螺栓的直径与个数,取个数为n=20

d0—螺纹根径或螺栓最小截面直径,mm

n—螺栓个数

查标准n=20时,螺栓为M22的能满足要求。

5.螺栓最大间距计算

法兰环上两螺栓孔中心距L

4-45

式4-45:

Db—法兰环上螺栓中心直径,mm。

查得Db=580mm

所以L=3.14×

1280/20=200mm

法兰环螺栓最大间距Lmax

4-46

式4-46:

dB—螺栓公称直径,mm

δf—法兰有效厚度,mm。

由参考文献查得δf=30mm

即L<Lmax,所以初选的连接螺栓M22,共20个,螺栓材料为Q235-A合格。

4.固定管板的设计及计算

4.1固定管板的计算

固定管板设计采用BS法,假定管板厚度b=100mm

总换热管数量n=613

一根管壁金属的横截面积为

开孔强度削弱系数(回程)μ=0.6

两管板间换热管有效长度(除掉两管板厚)L取6800mm

计算系数K

K=0.798

按管板简支考虑,依K值查得G1=1.5G2=-0.1G3=1.7β=na/AC=0.143

管板最大应力

管子最大应力

筒体径截面积

A=π/4D=942mm

管板上管孔所占的总截面积

系数λ=A-C/A=0.726系数β=na/A-C=0.143

壳程压力PS=1.6Mpa管程压力PT=1Mpa

当量压差Pa=Ps-PT(1-β)=0.457管板采用Q235-B[σ]r=113Mpa

换热管采用碳钢[σ]t=108Mpa

管板,管子强度校核

σrmax=11.7Mpa<1.5[σ]r=1.5×

170=255Mpa

σtmax=3.58Mpa<[σ]t=108Mpa

管板计算厚度满足要求。

5.开孔补强的校核

在本次设计的固定管板式换热器的所有开孔管中,以冷却水进口的接管处的开孔直径最大,这里先以此为例,进行补强计算。

压力容器接管补强结构通常采用局部补强结构,主要有补强圈补强、厚壁管补强和整

锻件补强三种形式。

由于设计压力在低压围、工作温度不高、介质腐蚀性弱、材质为Q235-A、其标准抗拉强度低于540Mpa、壳体名义厚度不大于38mm,以上均满足补强圈补强的条件,又因为补强圈补强,结构简单、使用经验丰富,所以采用补强圈。

当设计压力小于或等于2.5MPa的壳体开孔,两相邻开孔中心的间距大于孔直径之和的两倍,且接管公称直径小于或等于89mm时,只要接管最小厚度满足下表,就可不另行补强。

表5.1不另行补强的最小厚度(mm)

接管公称外径253238454857657689

最小厚度3.54.05.06.0

不满足此要求就要开孔补强,因为等面积补强有长期的实践经验,简单易行,当开孔较大时,只要对其开孔尺寸和形状等给与一定的配套限制,在一般压力容器使用条件下能够保证安全。

补强圈补强中低压容器应用最多的补强结构,补强圈一般使用在静载荷下、常温、中低压。

材料的标准抗拉强度低于540MPa,补强圈厚度小于或等于1.5δn,壳体名义厚度δn不大于38mm的场合。

5.1开孔补强的设计方法

开孔补强的设计方法主要有等面积补强法和极限分析补强由于开孔位置在封头开孔的直径为76mm≤89mm,满足等面积补强的要求,又因为等面积补强有长期的实践经验,简单易行,在一般压力容器使用围下能够保证安全,所以采用等面积补强法进行补强计算。

径为Di=1200mm的圆柱形容器,采用标准椭圆形封头,在封头上设置φ76×

4mm的

平齐接管,封头名义厚度为δn=12mm,设计压力为p=1.0MPa,设计温度为t=15°

C,接管外伸端高度为h1=150mm,封头和补强圈的材料为0Cr18Ni9,其许用应力为

n

[σ]t=137MPa,接管为10号钢,其许用应力为[σ]t=112MPa,封头和接管的厚度附加量C均取1.8mm,液体静压力可以忽略,焊接接头系数0.85。

(1)补强方法判别

开孔直径

式4-47:

di—接管径,mm

C—厚度附加量,mm

故

d=di+2C

d=di+2C=68+2×

1.8=73.6mm

4-47

本次设计的封头开孔直径为d=73.6<Di/2=250mm面积法补强计算的适用条件,故可

用等面积进行开孔补强计算。

(2)开孔所需补强面积

a.封头计算厚度

查参考文献[4]得:

4-48

式4-48:

K1—椭圆形长短轴比值决定系数

b.开孔所需补强面积

先计算强度削弱系数fr:

接管有效厚度为:

δet=δnt−C=12-1.8=10.2mm开孔所需补强面积按公式计算:

2

A=dδ+2δδet(1−fr)=73.6×

0.51+2×

0.51×

1.2(1−0.818)=1836.32mm

(3)有效补强围

有效宽度B,即:

B=2d=2×

199.6=399.2mm

B=d+2δn+2δnt=73.6+2×

6+2×

4=93.6mm

取较大值:

B=147.2mm

外侧有效高度,即:

h1=150mm

取最小值h1=17.16mm

侧有效高度,即:

h2=0mm

取最小值h2=0mm

(4)有效补强面积

a.封头多余金属面积:

封头有效厚度:

A1=(B−d)(δe−δ)−2δet(δe−δ)(1−fr)

=(147.2−73.6)×

(3.2−0.51)−2×

1.2×

(3.2−0.51)×

(1−0.818)

=196.8mm2

接管计算厚度:

接管多于金属面积A2,由以下公式可以取得:

c.接管区焊接面积(焊脚取6.0)

d.有效补强面积

Ae=A1+A2+A3=196.8+37.4+36=270.2mm

因为Ae>

A,所以不用另行补强。

6.鞍式支座的设计计算及校核

6.1.鞍式支座的设计

1.鞍座的结构:

是由护板、横向腹板和底板组成。

2.鞍座数目的选择:

放在鞍座上的圆筒形设备,其情况和梁相似。

从受力分析来看,承受同样载荷且具有同样几何尺寸的梁采用多支座比采用两个支座梁产生的应力小。

但

实际上应看情况而定,对于大型容器,因制造误差所造成的支座标高不一致,或因地基沉降不均匀,所以造成的支承点水平高度不一致,都使支承反力不均匀,在设备造成较大附加应力。

同时为了避免温度应力,多支座的情况,也不便于采取措施。

所以一般采取双支座。

为了避免产生温差应力,有一个支座的地脚螺栓孔做成长圆形,安装时不拧死螺母,以便使其能有自由滑动的可能。

最好的办法是一端采用滚动式支座。

3.支座位置的确定:

采用双鞍座时,支座位置的确定,是以下为依据,即:

是在使支承反力对筒体形成的弯距相等的原则下,使其充分利用封头对筒体邻近部分的加强作用。

在中国现行标准JB4731《钢制卧式容器》规定取A≤0.2L,A的最大值不得超过0.25L。

否则由于容器外伸端的作用将使支座截面处的应力过大。

其中A为封头切线至支座中心线之距离,L为两封头切线之间的距离,此外,由于封头的抗弯刚度大于圆筒的抗弯刚度,故封头对于圆筒的抗弯刚度具有局部加强作用。

若支座靠近封头,则可充分利用罐体在支座处圆筒截面的加强作用。

因此JB4731还规定当满足A≤0.2L时,最好使A≤0.5Rm(Rm为圆筒的平均半径。

为了分析方便,以下用圆筒半径代替平均半径。

所以本设计的A=0.2L=0.2×

2238=447.6mm,为了便于安装选445mm。

4.鞍座宽度b的确定:

支座b的大小一方面决定设备所给支座的载荷的大小,另一方

面要考虑支座处筒壁环向应力不超过许用值。

钢制鞍座的宽度不应小于10S(S是筒体计算壁厚)所以本设计取b=100mm。

6.鞍座的选择:

一般可按标准(JB1167-81)进行。

鞍座的公称直径即为设备的公称直径。

按照公称直径的不同分为四个标准系列(Dg159~500mm、Dg600~1200mm、

Dg1300~2000mm、Dg2100~4000mm)。

同一公称直径的鞍座又分为A型(轻型)和B型(重型)。

每一种形式又分为固定式(Ⅰ型)和移动式(Ⅱ型)两种。

A型和B型的区别是轴向腹板的数量和尺寸及底板的宽度不同,而Ⅰ型和Ⅱ型的区别仅仅在于底板上地脚螺栓孔的形状不同,Ⅱ型为长圆孔,安装地脚螺栓时采用双螺母,第一个螺母拧紧后倒退一圈,再用第二个螺母锁紧,使鞍座能在基础上自由滑动。

Ⅰ、Ⅱ型的尺寸除螺栓孔不同,其余均相同。

在同一台卧式容器上,Ⅰ、Ⅱ型要配对使用。

在标准系列中,鞍座的高度H有200、300、400、500mm四种规格,但可根据要求改变。

必要时,要对根据标准选好的鞍座进行支座宽度b和基础支承面进行强度校核,对支座处筒体的局部应力也要校核。

6.2鞍式支座的计算及校核

卧式容器的载荷有:

(1)压力,可以是压或外压(真空)

(2)容器的重量,包括圆筒、封头及其它附件等的重量

(3)物料的重量

(4)其它载荷

假设容器的总重为2F,椭圆形封头折算成直径等于容器直径,长度的圆筒(H为封头的曲面深度)。

所以该容器总重作用的长度为:

4-49

式4-49:

L—该容器总作用下的长度,mm

H—为封头的曲面深度,mm

该容器总重沿长度方向均匀分布,则作用在总长度上的单位长度均布载荷为:

4-50

式4-50:

q—作用在总长度上的单位长度均布载荷,N/m

F—设备总重,N

容器介质的密