低压氨合成研究及应用样本文档格式.docx

《低压氨合成研究及应用样本文档格式.docx》由会员分享,可在线阅读,更多相关《低压氨合成研究及应用样本文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

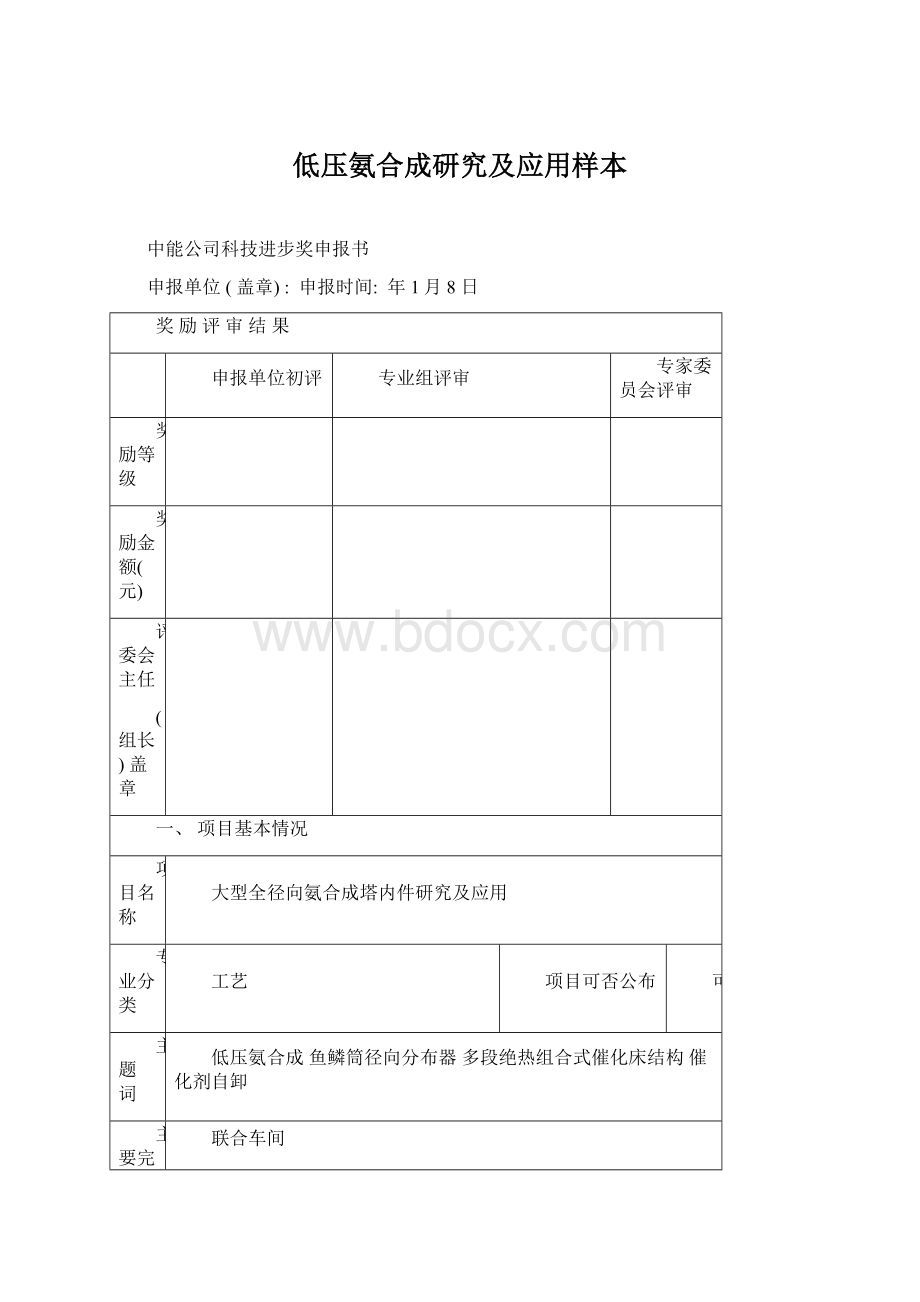

完成:

年3月

资金总投入

4100

资金来源

经济效益(万元)

7800

应用情况

(1)

1、稳定应用;

2、应用后停止;

3未应用

成果密级

1、非密;

2、秘密;

3、机密;

4、绝密;

5、未定密

项目申报

联系人

姓名

柳兆忠

电子邮箱

办公电话

移动电话

二、项目简介

项目所属科学技术领域、主要内容、特点及推广应用情况:

技术领域

一种合成氨生产工艺,应用于低压合成氨生产领域,当前,世界上已实现工业化应用的大规模的低压合成氨综合能耗低的径向流氨合成塔技术国内运行均为外国引进,国外技术最有代表性的主要有:

丹麦托普索、瑞士卡萨利、Kellogg等技术。

几种技术在国内氨合成中都已经成功引进、运行比较成功,但其引进成本较高,投资大,技术依赖性强。

国内设计和制造的氨合而成装置的压力主要为22~31.4MPa,生产规模在30~180kt/a之间,其装置的能耗、运行状况与引进大型15.0MPa的氨合成装置均有一定的差距。

经过对Casale、TopsØ

e、GC型氨合成技术的深入研究、对比、最终与南京国昌化工科技有限公司合作开发出GC型国产首套大型三段全径向氨合成工艺技术,主要采用自主创新的鱼鳞筒径向分布器、多段绝热组合式催化床结构和催化剂自卸等多项新技术,并在消化吸收国外大型径向氨合成塔的结构设计和技术的基础上,进行了优化设计,并成功应用于生产实际,因此具有较高的先进性和可靠性;

GC型国产首套大型三段全径向氨合成塔结构简单、操作弹性大、投资费用低、反应热利用率高、氨净值高。

主要内容

GC型大型三段全径向氨合成工艺技术采用鱼鳞筒径向分布器,各段进气都能均匀分布,从而使塔温分布均匀,催化剂利用率最大化,多段绝热组合式催化床结构使设备加工难度大大降低,反应热利用率高,床层温度能最有效的调节和控制而且操作弹性大。

塔内催化剂能实现自卸,能够有效缩短更换催化剂的停车时间,而且能大大降低人员的劳动强度。

配套的直连式废热锅炉采用三套管换热,安全可靠、热能回收充分、蒸汽品位高;

水冷器传热能力强,检修方便;

氨冷器采用两级氨冷,气氨压力等级合理匹配,整个冷冻系统能耗低。

该装置的合成氨设计生产能力为正常750t/d。

特点及推广应用情况

由于本设计装置是国产首套大型三段全径向氨合成技术能够广泛应用于国内煤(水煤浆、粉煤)制气、低温甲醇洗、液氮洗等先进造气、深冷净化工艺技术及合成氨产业大型化、节能型、安全环保的低压氨合成装置。

中国引进国外的大型全径向氨合成技术,部分关键设备及工艺依赖进口,投资大,技术支持难,在国内较大型的氨合成工艺虽已经有一定数量的引进,但运行成本及维护费用太高,不易在国内普遍推广应用。

具有自主知识产权,GC型氨合成塔结构简单、操作弹性大、投资费用低、反应热利用率高、氨净值高;

配套的直连式废热锅炉安全可靠、副产蒸汽量大、蒸汽品位高;

氨冷器采用两级氨冷,气氨压力等级匹配性高,冷冻系统能耗低。

适应性广的国产首套大型三段全径向氨合成技术为中国煤化工的发展开辟了一条广阔的道路。

因此,无论是从技术经济角度考虑还是国家能源战略安全角度考虑,发展大型全径向氨合成技术前景广阔。

当前,已经有多个厂家要求签订此技术项目。

(800字左右)

三、项目详细内容

1、立项背景:

上世纪50年代,国外氨合成装置的规模为200t/d,六十年代发展为1000t/d,当前已发展到t/d,装置设计压力大部分为15.0MPa,合成氨综合能耗较低,以天然气、燃料油及煤焦为原料的合成氨综合吨氨能耗分别为28GJ、38GJ、48GJ等。

中国引进的30多套氨合成装置,大多数为15.0MPa,运行都较为成功。

当前,国内设计和制造的氨合成装置的压力主要为22~31.4MPa,生产规模在30~180kt/a之间,其装置的能耗、运行状况与引进大型15.0MPa的氨合成装置均有一定的差距。

氨合成塔是氨合成回路中最关键的设备,也是衡量一个工艺路线先进性的重要因素,合成塔的结构性能决定了合成转化率、系统阻力、热回收率和循环压缩功耗。

针对中国大型合成氨工艺技术国产化水平较低的情况,化工部于80年代下达了消化吸收国外大型径向塔的研究项目。

1986年国家经贸委批准中国国产化八条龙,其中第七条龙为大型合成氨装置国产化。

当前,世界上已实现工业化应用的低压全径向氨合成塔技术技术引进成本高,投资大,技术依赖性强。

因此,开发具有自主产权的低压全径向氨合成塔技术技术对推动中国煤化工相关行业的发展有着重大的意义。

安徽晋煤中能化工股份有限公司经过对Casale、TopsØ

e、GC型氨合成技术的深入研究、对比、最终与南京国昌化工科技有限公司合作开发出GC型国产首套大型三段全径向氨合成工艺技术,该装置的合成氨设计生产能力为正常750t/d。

(不超过800字左右)

2、详细科学技术内容

安徽晋煤中能化工股份有限公司的国产首套大型三段全径向氨合成技术工艺主要采用自主创新的鱼鳞筒径向分布器、多段绝热组上世纪合式催化床结构和催化剂自卸等多项新技术,并在消化吸收国外大型径向氨合成塔的结构设计和技术的基础上,进行了优化设计,并成功应用于生产实际,因此具有较高的先进性和可靠性;

GC型国产首套大型三段全径向氨合成塔结构简单、操作弹性大、投资费用低、反应热利用率高、氨净值高;

同时其氨合成技术在经济运行、投资、余热回收等主要指标,具有以下显著的优点:

合成塔的结构先进,具有投资费用低、反应热利用率高,氨净值高等特点氨合成塔三段绝热型结构,外筒采用热壁塔,简化了工艺流程,同时采取热交换器出来的一部分工艺气从合成塔的底部进入,沿合成塔外筒与技术的环隙上升,以此冷却塔壁,使塔壁温度低于250℃,减少合成塔外筒的投资费用。

1、氨合成塔催化剂床均为径向流催化床,径向流催化床所装填的1.5~3.0mm小颗粒催化剂量占总装填量的95%以上;

一二段、二三段之间采用层间换热器间接移热,温度调节简单,合成塔的阻力低,系统的氨净值高,有利于降低系统的能耗。

在较好的气质条件下,低压合成氨工艺的氨净值可达到16.0%以上。

2、副产蒸汽量大、蒸汽品位高。

合成塔塔底不设换热器,反应后的高温气体(420~450℃)离开合成塔直接进入(直连式)废热锅炉副产蒸汽。

工艺气余热回收量大,2.2~4.0MPa的蒸汽产量达到~1.1吨蒸汽/吨氨。

3、属于当前世界先进的氨合成技术,符合国家节能减排的产业发展政策要求。

4、建设投资少、运行维护费用低。

能够使产品的生产成本低,使企业获得良好的经济效益。

5、附表1:

低压氨合成工艺主要技术指标

(不超过800字左右)

低压氨合成工艺主要技术指标:

表1

序号

工艺操作条件

单位

主要参数

实际运行数

1

合成压力

MPaG

≤15

10.0-11.0

2

入塔合成气温度

℃

185~230

200-215

3

1#催化床入口温度

360~385

365-375

4

2#催化床入口温度

370~400

370-390

5

3#催化床入口温度

380~400

380-390

6

出塔合成气温度

430~450

430-440

10

二级氨冷合成气温度

-10~-17

-12~-17

11

1#催化床热点温度

460~510

480-500

12

2#催化床热点温度

470~510

485-505

13

3#催化床热点温度

410~450

410-440

14

水冷进口合成气温度

65~80

68-80

7

合成塔进口氨含量

%

2.0~4.0

2.0-3.0

合成塔出口氨含量

2.15-2.45

9

氨净值

》15

15.0-17.0

系统工艺流程说明:

氨合成系统流程按功能可化分预热、反应、余热回收、冷却分离四个连续循环的单元和其它辅助单元。

(1)预热单元

来自循环机的合成气经总管分为二路,分别是:

a.入塔气总线——循环机出口至塔前换热器冷气入口,经换热至185~230℃,进合成塔。

b.塔前换热器冷气旁路——循环机出口至热交换器冷气出口,用以调节入塔气总线进合成塔温度。

(2)反应单元

经塔前换热器加热后的入塔气约185~230℃,分为三股,分别是:

a.合成塔零米副线——用以调节进合成塔1#催化床入口温度至360~385℃,以适应合成塔不同的操作工况。

b.合成塔上层间换热器冷却气——用以调节进合成塔2#催化床入口温度至370~400℃,以适应合成塔不同的操作工况。

c.合成塔下层间换热器冷却气——用以调节进合成塔3#催化床入口温度至380~400℃,以适应合成塔不同的操作工况。

以上b、c两股进入合成塔内部的上下层间换热器管程的冷却气分别与出1#床、2#床反应后的气体换热后,温度升高到360~385℃,沿中心管上升至催化床零米,经零米副线调节至合适的温度后,进入1#催化床反应至480~500℃,然后沿径向方向进入上层间换热器壳程,经冷却气调节至370~400℃后,再由外向内沿径向方向进入2#催化床反应至470~480℃,沿径向方向进入下层间换热器壳程,经冷却气调节至380~400℃后,同样由外向内沿径向方向进入3#催化床反应,至430~450℃。

(3)余热回收单元

反应后的气体经合成塔下部进入合成废锅副产2.5MPaG的饱和蒸汽,合成气温度已降到210~260℃进入塔前换热器管程,用以加热壳程的入塔气体。

(4)冷却分离单元

出塔前换热器的合成气进入水冷器进一步冷却到~37℃后,再在冷交换器内与其壳程冷气换热,降温至~25℃,进入一级氨分离器分离液氨,分氨后的气体再依次进入一级氨冷器冷至0℃,二级氨冷器冷至-12℃,进入二级氨分离器分离液氨,分氨后的气体进入冷交换器壳程回收冷量后,进入压缩机循环段进行下一轮循环。

一级氨分离器、二级氨分离器分离出的液氨,减压至~6.9MPaG,送入闪蒸槽,闪

蒸气送压缩机回收,闪蒸槽出口液氨减压送到液氨储槽。

(5)附:

系统工艺流程图1-1

附图:

图1为本创造结构示意图。

图2为球面自调心垫板与调节丝杆端部配合的结构示意图。

图3为本创造使用时的结构示意图。

(纸面不够,可另增页,不超过800字)

低压氨合成系统工艺流程图1-1

3、创造点或创新点:

●热壁塔工艺,确保合成系统短时间停车再次开车不需要开开工加热炉,节省了能源,缩短了开车时间;

●气体分布均匀、同平面温差小;

第一、二、三径向床层同平面温差最大值为15℃,表面径向气体分布技术在大型氨合成塔中的应用效果好,完全符合先进的径向流气体分布技术特点和要求;

●合成塔阻力低,系统能耗低;

氨合成塔采用三段全径向催化床结构,经过对技术的总体优化设计(如塔内换热器、气体分布器等部件的约束性优化设计),有效降低氨合成塔技术阻力,日产合成氨750吨全塔阻力0.23MPa(含设备直连式废锅的阻力)。

●氨净值高、循环气量小;

氨合成塔催化剂床层采用全径向流结构,氨合成催化剂为小颗粒高活性催化剂,而且层间采用中心换热器间接换热,系统的氨净值高达16%左右。

●操作弹性大、温度调节简单;

氨合成塔层间换热器采用”瘦长”形结构,换热器的换热效果好,提高了换热器的操作弹性,即使在40%的负荷下也能满足合成塔热量的平衡分配及氨合成系统得正常运行。

氨合成塔操作方便容易,温度控制平稳,各段催化剂床层温度调节快捷便利,有利于还原剂生产过程中温度的控制。

●换热器设计合理、传热效率高、体积小、高压容积空间利用率高。

●采用催化剂自卸技术;

三段全径向催化床相互独立又相互关联,每段催化床之间相互连通,可实现整塔催化剂完全自卸。

4、与当前国内外同类研究、同类技术的综合比较:

GC型国产首套大型三段全径向氨合成塔的设计水平已基本与国外先进的氨合成塔技术水平相当,在某些方面具有一定的优势,如合成塔的操作弹性、同等规模条件下操作压力低、催化剂自卸、装置的总体投资,设备的供货周期,技术服务等。

GC型国产首套大型三段全径向氨合成技术完全符合中国氨合成工业的发展方向,打破了国外公司对低压全径向大型氨合成技术的垄断现状,从而使中国大型低压全径向合成氨技术全面国产化得到历史性突破。

5、应用推广情况:

国产首套大型三段全径向氨合成技术能够广泛应用于国内煤(水煤浆、粉煤)制气、低温甲醇洗、液氮洗等先进造气、深冷净化工艺技术及合成氨产业大型化、节能型、安全环保的低压氨合成装置。

(不超过800字左右)

6、安全性分析:

该装置运行两年来,我们对多处工艺指标进行调整和对设备不断改进,经过运行实践总结能够看出,无论是在工艺设计上面还是装置运行安全性方面都是非常可靠的。

7、经济效益和社会效益

科研投资(千元)41000

科研收入(千元)20708

应用后经济效益

新增产值

(千元)

37989

年均

20708

新增利税

7341.25

4195

创收外汇

(美元)

新增生产投资

41000

社会效益情况

安徽晋煤中能化工股份有限公司粉煤加压气化项目国产首套大型三段全径向氨合成装置是第一套将国产三段全径向氨合成工艺用于HT-L粉煤加压气化的装置,它的开车成功,展示了低压氨合成的技术和节能优势,为采用HT-L粉煤气化生产合成氨开辟了一条生产运行平稳、节能、环保效果显著的氨合成新工艺途径,具有重要的现实意义。

四、本项目曾获科技奖励情况

获奖时间

奖项名称

授奖部门(单位)

阜阳市科技进步奖

三等

阜阳市科技局

五、申请、获得专利情况表

国别

申请号

专利号

项目名称

姓名

性别

出生年月

职务、职你

文化程度

工作单位

对成果创造性贡献

亓为华

男

1952.10

副总经理

研究生

中能公司

1.项目策划。

2.方案制定。

刘伟

1979.4

专科

1.项目策划,方案审议。

2.项目实施。

3.实施材料组织质量监督。

葛超伟

1975.1

车间主任

本科

中能公司联合车间

1.项目的实施。

2.实施效果检验。

高扬

1978.2

车间副主任

1.负责方案审议。

1982.10

1.实施材料组织质量监督。

张秀志

1978.10

管理员

1.实施材料安全质量监督。

2.实施安全效果评价。

马续刚

1976.10

1.实施材料组织。

8

郭振

六、主要完成人员名单

完成单位意见

(盖章)

年月日

应用部门意见:

年月日

形式审查意见

(盖章)

专业评审组意见:

年月日

专家委员会意见: