棕化层压工艺规范Word文件下载.docx

《棕化层压工艺规范Word文件下载.docx》由会员分享,可在线阅读,更多相关《棕化层压工艺规范Word文件下载.docx(82页珍藏版)》请在冰豆网上搜索。

5、制程目标

产品能力:

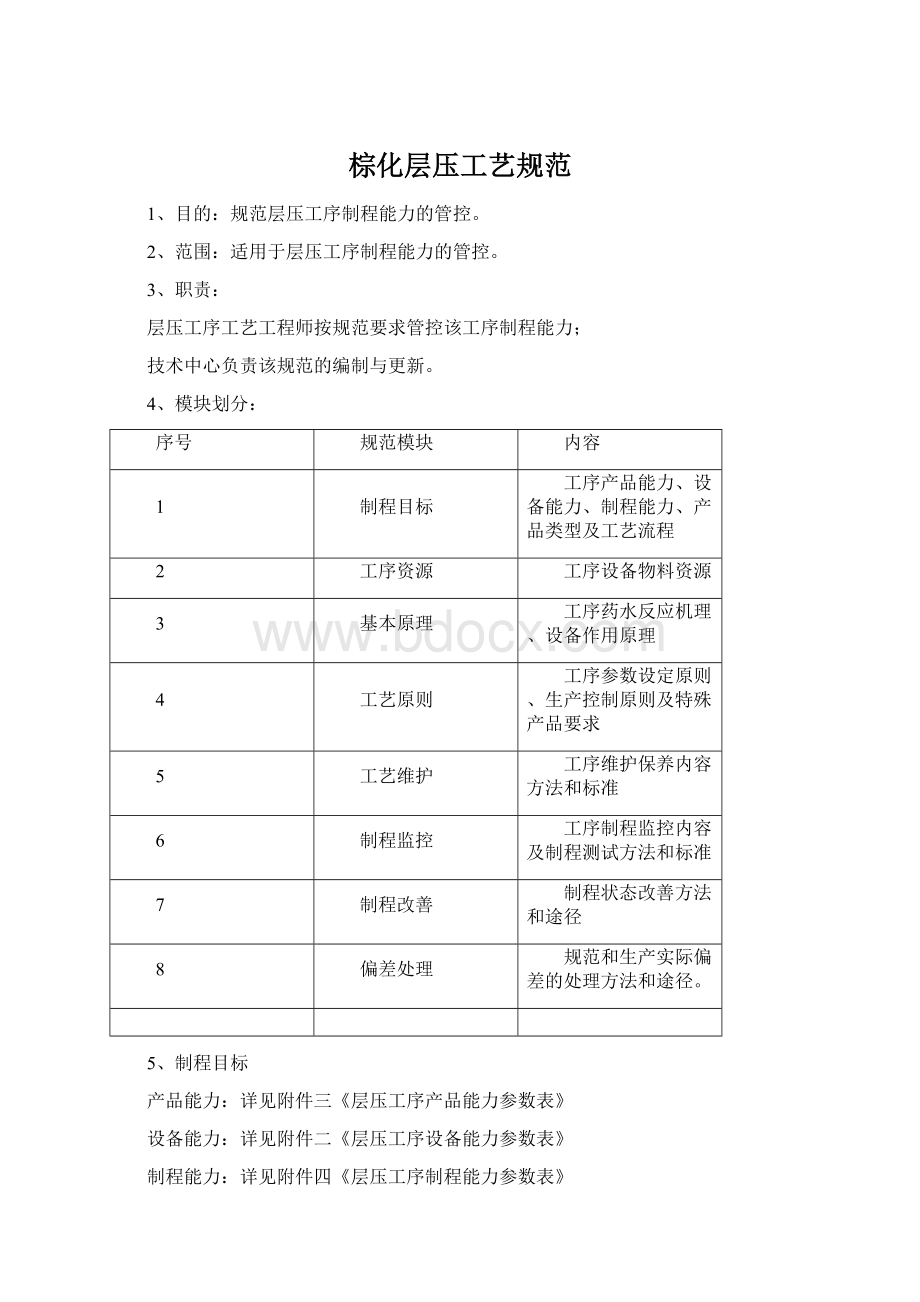

详见附件三《层压工序产品能力参数表》

设备能力:

详见附件二《层压工序设备能力参数表》

制程能力:

详见附件四《层压工序制程能力参数表》

产品类型和工艺流程

产品类型

工艺制作流程

常规板

来板→棕化→预叠→叠合→压合→X-Ray钻靶→铣边→出板

内层底铜大于等于20Z板,盲孔板、高频板

来板→棕化→烘板→预叠→叠合→压合→X-Ray钻靶→铣边→出板

内层过电镀的板

来板→烘板→棕化→烘板→预叠→叠合→压合→X-Ray钻靶→铣边→出板

6、工序资源

设备资源:

详见附件六《层压工序设备列表》

物料资源:

详见附件五《层压工序物料列表》

7、基本原理

棕化

内层芯板经过棕化处理后,在铜面形成一层均匀的棕色有机金属膜,可增强铜面与半固化片的结合力,同时在高温压合过程中,阻止铜与半固化片的氨基发生反应。

产品实现的基本原理有药水作用原理、设备作用原理等。

棕化反应机理

酸洗的主要作用是去除铜表面氧化物,中和残余退膜液,粗化铜面,保证稳定的微蚀、成膜及着色。

酸洗段的主要成分为过硫酸钠(NaPS)、H2SO4。

其反应机理如下:

Cu+CuO+H2SO4+Na2S2O8→2CuSO4+Na2SO4+H2O

影响酸洗效果的因素及影响趋势如下:

影响因素

具体影响

NaPS浓度

NaPS浓度是影响酸洗段效果的主要影响因素,随着NaPS浓度的增大,微蚀量增大,NaPS浓度过高会影响内层铜厚及线宽的控制。

H2SO4浓度

H2SO4浓度是影响酸洗效果的因素之一,H2SO4浓度过低,酸洗效果不佳会导致棕化不良。

温度

根据阿伦尼乌斯方程:

lnk=lnA-Ea/RT。

其中k为速率常数,Ea为实验活化能,A为指数因子。

当温度越高,速率常数越大,反应速率越大。

但温度过高,又不利于药水控制与维护。

喷淋压力

喷淋压力影响药水交换速率,喷淋压力过低,酸洗效果不佳会导致棕化不良。

喷淋压力过高,易损伤板面。

时间

除氧化物、微蚀需要一定的作用时间,酸洗时间过短,酸洗效果不佳会导致棕化不良。

碱洗的主要作用是去除铜表面的油污、手指印、轻微氧化物及抗蚀剂残渣。

碱式除油剂主要成分为NaOH和H2O。

其反应过程是利用热碱溶液对油脂的皂化作用和乳化作用来进行除油。

影响碱洗效果的因素及趋势如下:

除油剂浓度

除油剂浓度是影响碱洗段效果的主要影响因素,除油剂浓度过低,碱洗效果不佳会导致棕化不良。

温度对于碱洗段除油效果影响较大,温度升高虽有助于除油剂皂化作用和乳化作用的发挥,但随温度升高除油剂本身在高温下挥发并且除油剂中的表面活性剂将出现浊点,导致除油效果反而降低。

除油需要一定的作用时间,碱洗时间过短,碱洗效果不佳会导致棕化不良。

棕化线在酸洗、碱洗、棕化之后均有水洗段,主要目的是去除酸洗、碱洗、棕化缸在板面残留的药水,避免污染下一道工序。

影响水洗效果的因素及趋势如下:

DI水电导率

水洗用水必须具备一定的纯净度,即对电导率有要求,当电导率超过一定范围,则会带来离子污染。

水洗时间

水洗需要一定的时间去作用,水洗时间不够,则无法去除板面残留药水,从而引起缸与缸之间的药水污染。

采用喷淋水洗主要是为了全面去除板面各个位置的残留药水,若水洗压力不当,则会导致局部区域水洗效果不佳,引发污染。

预浸的主要作用是活化铜表面以利于棕化处理快速均匀,增强结合力。

预浸段的主要成分为活化剂(成分为苯并三唑,乙二醇单异丙基醚和水)。

影响预浸效果的因素及趋势如下:

活化剂浓度

活化剂浓度是影响预浸段的主要影响因素,浓度过低,活化效果不佳会影响后续棕化效果。

预浸活化需要一定的作用时间,预浸时间不够,活化效果不佳会影响后续棕化效果。

棕化的主要作用是粗化铜面并在铜表面形成一层均匀的棕色有机金属转化膜以增强多层板内层结合力。

棕化的主要成分为苯并三唑、硫酸和水。

2Cu+H2SO4+H2O2+nA+nB→CuSO4+2H2O+Cu[A+B]n

有机物A为:

乙二醇单异丙基醚;

其作用机理:

1、参与半固化片环氧树脂聚合;

2、与含N的杂环化合物B和金属铜形成化学键。

杂环化合物B为:

苯并三唑

1、与基体铜结合;

2、通过有机物A的桥键与环氧树脂结合;

3、化合物B分子之间通过Cu2+以配位键形式连接,增加了棕化层的厚度和平整性。

影响棕化效果的因素及影响趋势如下:

H2SO4浓度影响微蚀速率和棕化剥离强度,随着H2SO4浓度的增大,微蚀速率增大,H2SO4浓度过低,微蚀速率低,微观粗糙度小,剥离强度低,H2SO4浓度过高,溶液PH值高,不利于棕化膜在铜面沉积。

H2O2浓度

H2O2浓度是影响影响微蚀速率、棕化剥离强度的关键因素,随着H2O2浓度的增大,微蚀速率增大,H2O2浓度过低,微蚀速率低,微观粗糙度小,剥离强度低,H2O2浓度过高,蚀铜量大,不利于内层铜厚和线宽控制,棕化膜发红,耐化学性下降。

棕化剂浓度

棕化剂浓度影响棕化膜的质量、棕化剥离强度,随着棕化剂浓度的增大,剥离强度增大,棕化剂浓度过低,棕化膜在铜面覆盖率低,剥离强度低,棕化剂浓度过高,剥离强度不再增大,药水成本增加。

Cu2+浓度

Cu2+浓度影响影响棕化膜的质量、棕化剥离强度,Cu2+浓度过低,不利于棕化膜在铜面沉积,所以新开缸时需保留部分原液,保持一定的Cu2+浓度;

Cu2+浓度过过高,缸底或缸壁析出黑色结晶,药水消耗量大,成本增加,且剥离强度下降。

温度影响微蚀速率,根据阿伦尼乌斯方程:

当温度越高,速率常数越大,微蚀速率越大。

温度过低,微蚀速率低,微观粗糙度小,剥离强度低;

温度过高不利于药水控制与维护。

棕化时间影响微蚀量和棕化剥离强度,时间过短,微蚀量小,微观粗糙度小,棕化膜不致密,剥离强度低;

时间过长,蚀铜量大,不利于内层铜厚和线宽控制,棕化膜发红,耐化学性下降,孔口易形成粉红圈。

系统名称

作用原理

作用缸体/段

温控系统

保证棕化温度参数的准确性

酸洗缸、碱洗缸、预浸缸、棕化缸、烘干段

过滤系统

将药水中的杂物、结晶等滤去,防止喷嘴堵塞,同时防止杂物附在板面导致棕化不良

酸洗缸、碱洗缸、预浸缸、棕化缸、水洗缸

喷淋系统

减少板中间和板边、上下板面的除氧化物、除油等清洗效果差异

酸洗缸、碱洗缸、水洗缸

自动添加系统

自动控制药水添加,保证药水浓度的准确性。

其主要有:

1、计片添加系统:

设定单次药水添加量,根据电眼感应到的做板数量添加药水

2、比重添加系统:

设定比重控制范围,低于比重控制添加点时添加棕化药水

酸洗缸、碱洗缸、预浸缸、棕化缸

传送系统

传送产品的主要载体,传送感应电眼还可用于记录过板数量和卡板警报

所有缸体

烘板

烘板的作用主要体现在以下两个方面:

对于内层经过电镀的板棕化前烘板的主要作用为去除水分,此阶段的温度和时间可以按参数上限设置。

对于棕化后烘板的主要作用为①去除水分,防止后续层压板因内层芯板吸潮引起的分层等缺陷;

②增强棕化膜与半固化片的结合力。

基本原理有设备作用原理。

项目

具体内容

主要设备

烘箱

作用

1、去除水分;

2、增强棕化膜与半固化片的结合力。

烘箱通过电能使加热管加热,并通过电机通过风道送风使烘箱内部温度达到均匀。

1、温度:

温度偏低,除水效果不好;

温度偏高,结合力、耐酸性下降;

2、时间:

时间偏短,除水效果不好;

时间偏长,结合力下降,生产效率降低;

3、温度均匀性:

均匀性差会导致温度差,产生应力。

叠合(含预叠)

棕化后需要对内层芯板进行预叠和叠合,预叠是通过邦定或铆合等定位方式把内层芯板、半固化片按ERP的叠层结构指示信息固定起来,防止后续压合过程滑动出现层间偏位。

铆合方式是通过铆钉将内层芯板、半固化片固定起来,而邦定方式则通过高频电磁波穿透内层铜网,加以邦定头施加的热量将半固化片熔合,在一定的压力下将内层芯板与半固化片固定在一起,其中邦定方式的定位作用强于铆钉铆合方式。

对内层芯板比较薄,对位精度要求高的板进行预叠时,优先采用邦定+铆合方式生产,而对超出邦定能力范围的、对位精度要求不高的板则可采用铆合方式生产。

叠合是以钢质载板为底盘,放入一定数量的缓冲材料,中间一层分离钢板一层预叠板,预叠板与预叠板、钢板与钢板之间上下左右需对准,再放入牛皮纸及盖板即完成一个开口的组合。

叠合产品实现的控制点为层间对位、板面清洁,基本原理有物料作用原理、设备作用原理等。

铆钉的主要作用是完成内层芯板与半固化片的固定,防止压合过程出现滑动。

影响该作用的因素及趋势如下:

铆钉长度

铆钉长度决定铆合的开花质量,直接影响层间对位。

当铆钉过短,铆合过紧,压合时容易撑爆铆钉,从而滑板;

当铆钉过长,铆合过松,压合时容易出现层间滑动。

铆钉数量

铆钉数量是影响预叠效果的主要因素。

铆钉数量少时,固定效果差,压合合时容易滑动。

钢板的主要作用在于防止铜箔皱褶凹陷及拆板容易,影响该作用的因素及趋势如下:

钢板平整度

钢板平整度影响层压板厚度均匀性,当钢板平整度不达标时,层压板厚度不均,表面凹凸不平。

钢板洁净度

钢板有残胶或污染物时会导致层压板出现压痕。

钢板硬度

钢板硬度影响钢板的耐磨性能,硬度低,打磨时易磨损变薄从而影响钢板平整度。

钢板膨胀系数

钢板X、Y方向的膨胀系数需要与铜箔的膨胀系数匹配,是引起铜箔起皱的重要因素。

缓冲材料的主要作用在于均热均压、防滑。

一般的缓冲材料为牛皮纸。

特殊的缓冲材料有如:

硅胶片(主要用于冷板压合,其可压缩性、均衡压力、温度的性能均优于牛皮纸)、pacopad(用于铝板厚度较大、形状较为复杂的冷板压合,可防止局部溢胶过多,其导热性及可压缩性均优于硅胶片)。

影响缓冲材料作用(主要为牛皮纸)的因素及趋势如下:

牛皮纸数量

牛皮纸数量过少,均热、均压、防滑效果不佳;

牛皮纸数量过多,热阻增大,传热速率慢,会影响层压板的升温速率和固化温度。

牛皮纸使用次数

高温下牛皮纸会逐渐失去透气特性,均热、均压效果不佳。

新旧牛皮纸按一定比例搭配使用,使用4次后应停止使用。

牛皮纸厚度/克重

牛皮纸克重、厚度越大,热阻增大,传热速率慢,会影响层压板的升温速率和固化温度。

蜡布的主要作用在于清洁铜箔和钢板,避免出现层压杂物和铜箔起皱缺陷。

蜡布质量不佳,掉蜡在铜箔上,引入新的杂物,多次使用后蜡布变脏会影响清洁效果,需及时更换。

设备名称

铆钉机

利用压缩气体在一定的气压下将铆钉打开花,从而完成内层芯板与半固化片的铆合。

铆合压力是主要影响因素,当压力过小,铆合过松,压合时容易滑板;

当压力过大,铆合过紧,压合时容易撑爆铆钉,出现滑板。

邦定机(P2)

利用压缩气体在一定的气压下将内层芯板与半固化片压紧,再通过邦定发热头传输热量将半固化片熔融,使内层芯板与半固化片粘结,其对内层芯板与半固化片的固定作用强于铆钉铆合的方式。

邦定能量影响半固化片和芯板的熔合情况,邦定能量过低,粘结效果差压合时容易滑板,邦定能量过高,邦定位置半固化片固化过度易出现分层缺陷。

磨钢板机

在一定的压力下研磨钢板,再通过高压水洗,保证钢板表面的平整清洁。

主要影响因素是磨板压力(电流控制)和水洗压力,

压力过小打磨效果不佳,影响钢板的平整度、洁净效果,从而影响到层压板的外观;

磨板压力过大,会导致钢板划伤及钢板的厚度变薄、平整度变差。

红外线定位系统

保证叠合时每层板均处于相同的位置,保证压合时压力、温度的均匀性,避免压合时滑板。

无影响因素。

压合

压合是在高温高压条件下利用树脂(半固化阶段)的流变行为,完成对内层线路空隙的填充,使各线路层粘结在一起,获得多层印制电路板。

产品的控制为层压板外观、厚度、内层对位精度、热性能、翘曲度,基本原理有物料作用原理、设备作用原理、产品设计影响。

半固化片作用是粘结各层线路层,并起绝缘层的作用。

其主要成分是树脂、填充物和玻璃纤维布。

(1)树脂是热固性材料,应用到PCB主要有酚醛树脂、环氧树脂、聚四氟乙烯等,目前常用的是环氧树脂。

环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。

由于活泼环氧基团的存在,环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。

最常用的环氧树脂是由溴化的丙二酚制成的耐燃性环氧树脂,称为FR-4环氧树脂。

其各组分的作用:

①单体:

常见的有双酚A、环氧氯丙烷等,与固化剂发生交联反应,成为固体聚合物。

如双酚A型单体结构如下:

②固化剂:

双氰胺、PN等固化剂,在有促进剂下和树脂发生固化反应。

常见的固化反应机理如下:

双氰胺作为固化剂时:

PN作为固化剂时:

③促进剂:

2-甲基咪唑等,加快单体与固化剂的交联反应

④溶剂:

二甲基甲酰胺、丙酮等.

(2)填充物:

碳酸钙、氢氧化铝等,其主要作用是增加阻燃效果、调整Tg和CTE值。

(3)玻璃纤维布:

一种无机物经过高温融合后冷却成一种坚硬的非晶态物,然后由经纬纱纵横交织的补强材料。

一般采用的玻璃纤维布均是采用平纹布。

相比其它布(如斜纱、锻纹等组织)具有断裂强度大,尺寸稳定性好,不易变形,重量厚度均匀的优点。

玻璃纤维布的基本性能有:

经纬纱种类、织布密度、厚度、单位面积重量及断裂强度等。

半固化片在压合过程中,存在三个阶段:

整个压制升温过程,是B-stage树脂从难以流动的粘弹态逐渐变为胶凝状的变化过程。

在这个过程中,树脂于高温下进行熔融和流动,并同时完成对玻璃纤维空隙的进一步浸润且赶出气泡。

树脂的流动性逐渐增加,随着分子链的不断增长,随即发生交联作用,而随着交联程度的不断增加,它的流动性又成指数规律下降,最后达到不再流动的固化态。

多层板生产中,半固化片必须满足填隙充分,排除空气及挥发物,保留一定的介质层厚度,主要的影响因素及影响趋势如下:

树脂含量

树脂含量直接决定填隙填胶效果的可实现性和压板后的介电层厚度,树脂含量低,容易导致缺胶、分层、白斑;

树脂含量高,流动度大,填充性能好,但容易造成压合过程中层间滑移。

树脂流动度

树脂流动度直接决定树脂能否流动到需要填胶的区域,树脂流动度低,容易导致板内留有气泡、分层;

树脂流动度高,容易造成压合过程滑板、白边白角、翘曲及铜箔起皱。

凝胶时间

凝胶时间反映树脂的固化速度,凝胶时间短,容易导致板内留有气泡、分层。

挥发物含量

挥发物含量偏高,容易导致板内留有气泡、空洞。

存储环境

存储环境主要影响着半固化片的性能。

温度低,湿度高容易使半固化片吸潮,从而引起分层;

较长时间高温放置,凝胶时间降低,导致板内留有气泡、分层。

加压时机

加压时机一般参考树脂在热压中的熔融粘度,理想的加压点一般为熔融粘度的最低点,其作用如下:

1、树脂与铜面之间充分接触与结合;

2、提高树脂流动速度,尽快均匀地填充导线间的空隙;

3、将树脂反应产生的气泡挤到板边。

加压过早,将导致过多的低粘度树脂被挤出,板厚偏薄甚至缺胶,在后续工艺流程中产生分层;

加压过晚,将会出现空洞缺陷。

加压大小

压力小,树脂不能填充满导线间隙,不利于层压板品质;

压力大,流胶过多,板内应力大,且容易滑板,影响层压板板厚及品质。

加压方式

真空层压机一般均使用多段加压。

各段的作用机理如下:

初压:

把板料压实,提高传热速率,驱赶层间夹杂空气。

初压不可太大,树脂尚未流动,压力太大,玻璃纤维布将承受大的剪切应力,变形严重;

中压:

将熔融的流动树脂顺利填充并赶走胶内气体,防止一次压力过高带来的铜箔起皱、空气通道封锁等;

高压:

完成最后的填隙、赶气,使树脂与铜箔牢固结合。

9

升温速率

升温速率影响树脂粘度变化和凝胶时间,进而影响层压板板厚均匀性、填充性能及排气效果。

升温速率慢,树脂黏度大,流动性差,易产生空洞、白斑缺陷,压合时间长导致生产效率降低;

升温速率快,流动窗口小,树脂来不及填充导线间隙,不易掌握加压时机,易出现滑板、起泡、分层、空洞缺陷。

10

最高加热温度

最高加热温度影响树脂体系固化效果。

最高加热温度低,树脂体系固化不完全,层压板热性能不良;

最高加热温度高,树脂体系固化过度,层压板热性能变差、板材变脆。

11

固化时间

固化时间影响树脂体系固化效果,固化时间短,树脂体系固化不完全,层压板热性能不良;

固化时间长,树脂体系固化过度,层压板热性能变差、板材变脆。

铜箔是生产多层印制线路板不可缺少的原材料,是外层图形制作的基础。

按制造方法分为压延铜箔与电解铜箔。

由于电解铜箔对基材的附着力较强,故刚性板一般使用电解铜箔。

铜箔对压合作用的影响因素及趋势如下:

铜箔品质指标

铜箔品质指标主要包括铜箔的剥离强度、粗糙度、延展性、耐化学腐蚀性及抗氧化性。

剥离强度低,线路易剥落,焊接过程焊盘易翘起甚至剥离;

粗糙度太低,剥离强度难保证,粗糙度太高,信号传输损耗大;

耐化学腐蚀性差,湿流程加工过程易受药水侵蚀导致剥离强度下降;

延展性低,热涨冷缩过程铜箔与基材易分离或铜箔易断裂。

铜箔表面清洁

铜箔的表面清洁状况决定压合后板面有无压痕、有无起皱等外观问题。

离型膜是具有不粘性能和高温蠕动形变性能的塑料薄膜,其在压合过程中的主要作用是防粘、阻胶。

一般用于盲孔板、局部混压板及一些散热冷板的压合。

特殊离型膜如pacovia则用于局部混压,其阻胶性能优于一般的离型膜。

在此类板压合过程中,离型膜与铜箔对比的优缺点如下:

物料类型

优点

缺点

离型膜

1、阻胶性能好、盲孔板后续板面处理更容易;

2、成本低。

耐温性能较铜箔差,不适宜Tg>210℃的高Tg板。

铜箔

耐温性好,可用于高Tg板。

1、成本高;

2、阻胶性能差,盲孔板后续板面处理需过除胶。

离型膜对压合作用的影响因素及趋势如下:

离型膜品质指标

离型膜品质指标主要包括耐温性、阻胶效果,耐温性差,离型膜易熔化、破损导致流胶至钢板上,阻胶效果差,板面流胶量过多则对后续板面除胶难度大。

离型膜表面清洁

离型膜的表面清洁状况决定压合后有无压痕等缺陷外观问题。

压机大多都采用液压系统提供各开口的闭合与加压。

即压机顶部的热盘固定于压机的主体结构上,其它各开口的热盘由液压系统推动闭合与加压。

如下图所示:

压机系统可以分为以下5个系统,各系统的作用及影响趋势如下:

设备系统

作用及影响

机体系统

机体系统是压合的场所,影响压机机体系统对压合作用的因素是热盘平整度,其直接影响压合板的厚度均匀性及翘曲度。

加热系统

加热系统主要提供压机压板时所需要的热能,要求其满足材料固化反应的温度条件。

热煤油加热工作原理是在热盘中加设油管,先将热煤油在机外的加热交换器内进行加热,然后将热油通入热盘内。

电加热的原理是直接通过电加热管对热盘进行加热。

加热系统对压合作用的影响因素为热盘温度均匀性,温度均匀性差会导致传热不均,从而影响局部树脂流动均匀性差异和固化效果。

冷却系统

热压后的板降温须均匀,各层同步降温,以免造成局部冷却太快产生板翘。

按冷压设备,可以分为冷热同台和单独冷压机,具体工作原理如下:

冷热同台:

热压成型菜单运行到降温段时,冷却塔提供的冷却水通过一热交换器带走热煤油的热量,使各热板降温。

其温度变化连续均匀,不会翘曲,尺寸稳定性好,但降温时间长,生产效率低;

单独冷压:

单独冷压是由封闭循环的软水完成,由冷却塔提供的冷却水通过一热交换器不断带走软水的热量,从而达到冷却产品的目的。

单独冷压能提高生产效率,但从热压机中出炉后温度差异大,易板翘,内应力大,尺寸稳定性差。

抽真空系统

采用真空方式,可降低层压压力,减少内应力与尺寸变形。

采用真空方式后,把叠层间的空气、湿气、挥发物抽走,多层板内不易出现气泡、空洞、分层、白斑、白边角等缺陷。

抽真空系统对压合作用的影响因素及影响趋势如下:

1)真空度:

真空度的设置偏低,易出现气泡、空洞、分层、白斑等缺陷;

2)抽真空时间:

抽真空需要一定的时间完成,时间不够,真空度不够,易出现气泡、空洞、分层、白斑等缺陷。

回流线

回流线是连接层压内围排板台、压机、层压外围卸板台的重要设备。

回流线的运行速度、运行精度、运行平稳度等都会影响压合过程的生产效率。

工程设计是影响层压板质量的主要因素之一。

以下为图形设计项目不同对层压板质量的影响列表:

影响

图形区域

图形区域局部有大的无铜区,容易引起铜箔起皱,尤其是封闭的无铜区,容易引起分层起泡。

叠层设计

叠层结构设计不对称的电路板层压后会形成翘曲。

这里所说的不对称,主要是指板材类型、芯板厚度和半固化片结构,这些因素共同影响着层间应力分布。

应力与翘曲的关系如图所示,受力分析时用等效切向力S来代替层间应力积分,S产生的力矩为M。

假设翘曲形状为圆弧,翘曲角为θ。

在压合过程中,等效力S破坏了芯板的力学平衡,在力矩M的作用下开始弯曲,芯板两侧形变产生了抵抗弯曲的内应力,形成“抵抗”力矩,两个方向的力矩最终达到平衡,弯曲过程停止。

根据几何关系可得:

曲率K=12M/E*a*h3,a、h、E分别为芯板的宽度、厚度和弹性模量。

具体参考《翘曲度分析研究》。

叠层设计半固化片选用多张料时,容易引起压合时滑移,从而影响对位精度。

板边设计

板边设计不同图形时,对涨缩及板厚平整度均有一定的影响。

具体参考《内层