有机工业回用水处理工艺设计下Word格式.docx

《有机工业回用水处理工艺设计下Word格式.docx》由会员分享,可在线阅读,更多相关《有机工业回用水处理工艺设计下Word格式.docx(23页珍藏版)》请在冰豆网上搜索。

6.5,ф1.5×

6.0

反应器内控制臭氧浓度100mg/L

数量:

2套

材质:

316L不锈钢材质

填料4m3

●配套设备

臭氧发生器型号(暂定)NPA800W

臭氧发生器总装机功率15KW

臭氧发生器运行负荷15KW。

臭氧发生器数量1台

臭氧发生量800g/h

●附属设备

臭氧浓度在线检测仪GM-60001台

臭氧泄漏在线检测仪F200IAQ-O31台

臭氧发生器的PLC控制系统1套

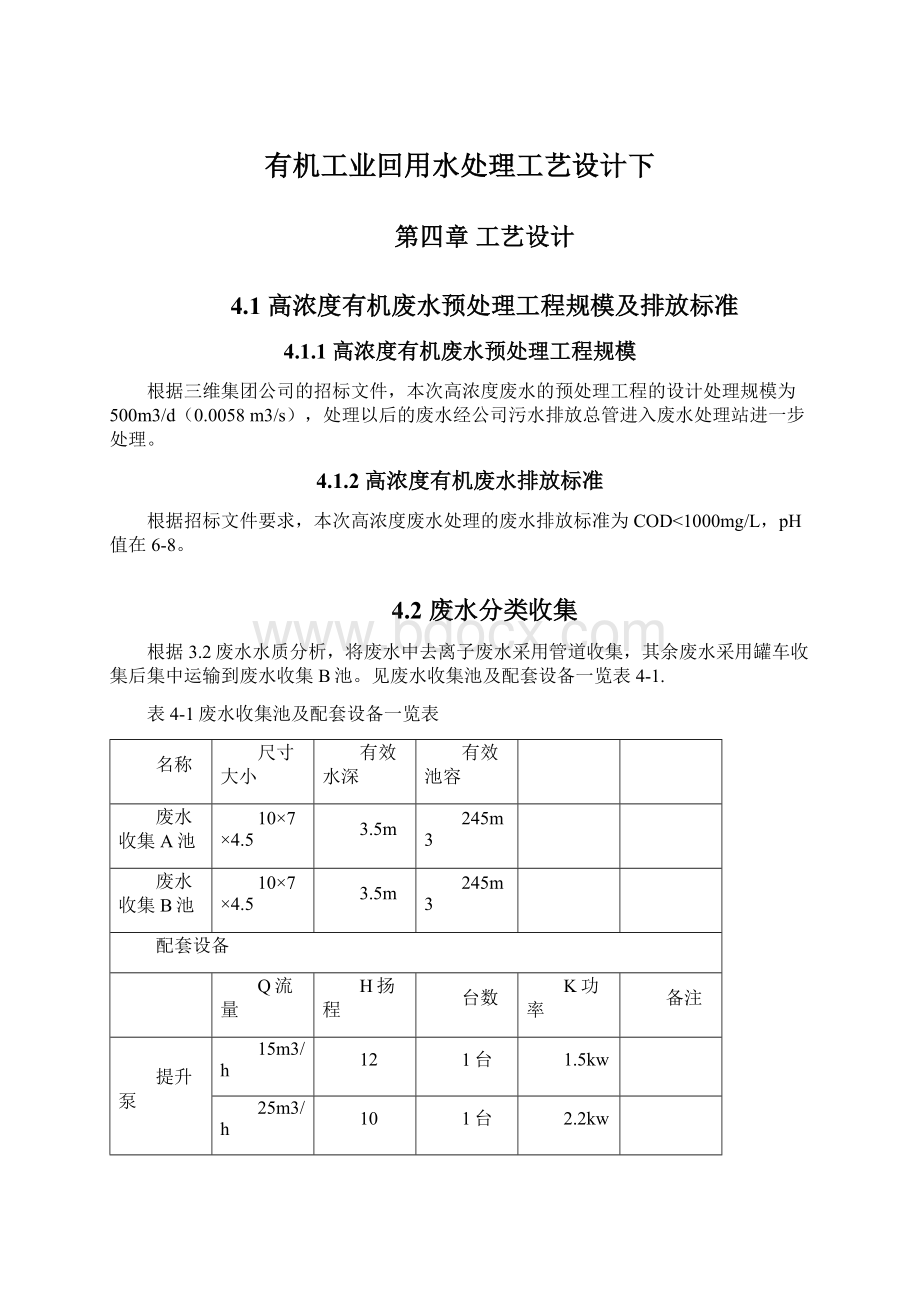

表4-2臭氧发生器的主要技术参数

系统技术参数

型号

NPA800W

主

机

部

分

臭氧产量(g/h)

800

臭氧浓度(mg/L)

≥20

气源

空气

供气量(m3/min)

0.25

主机尺寸(mm)

1500/750/1680

发生器总耗电量(kw)

4.8

调节范围(%)

10~100

冷

却

水

系

统

冷却供水压力MPa

0.2-0.30

冷却回水压力MPa

≤0.25

冷却供水温度℃

20-25

冷却回水温度℃

≤30

循环冷却水流量

m3/h

0.75

电气

参数

及工

作环

境

环境温度(℃)

-30℃~50℃

相对湿度(%RH)

<90

进气压力露点(0C)

-60

噪音(dB)

<50

气源压力(Mpa)

<0.5

出口压力Mpa

<0.1

电源(V·

Hz)

380·

50

接地电阻(Ω)

≤4

接口尺寸

循环冷却水进出口尺寸

DN25

气体进出口尺寸

DN20

4.4改良CASS好氧生化系统

利用改良的CASS好氧生化系统,将CASS的生物选择区改造成预曝气区,并将生物选择区和好氧区共建,进一步减少了固定投资。

4.4.1容积

采用容积负荷法计算[20][21][22]:

式中:

Q-设计水量,500m3/d

Nw---混合液MLSS污泥浓度(kg/m3),一般取2.5-4.0kg/m3,设计为4.0kg/m3

Ne---BOD5-泥负荷,一般为0.05-0.2(kgBOD5/kgMLSS·

d),设计为0.1kgBOD5/kgMLSS·

d

Sa---进水BOD5浓度,40000mg/L

Se---出水BOD5浓度,25000mg/L

f----混合液中挥发性悬浮固体浓度与总悬浮固体浓度的比值,一般为0.7-0.8,设计为0.75

则:

,取1200m3

设计为池子个数N1=2(个)

则单池容积为1200÷

2=600m3。

4.4.2外形尺寸

池内最大水深一般为3-5m,设计为H=5.0m。

则单格池面积A:

=120m2

运行周期设计为12h,则1日内循环的周期数N2=24÷

12=2.0

则池内设计最高水位至滗水机排放最低水位之间的高度H1:

=1.04m,取1.0m

池内混液污泥浓度设计为Nw=4g/L

污泥体积指数SVI=150

则滗水结束时泥面高度H2:

H2=H×

Nw×

SVI×

10-3=5.0×

4×

150×

10-3=3m。

撇水水位和泥面之间的安全距离H3:

H3=H-(Hl+H2)=5.0-(1.0+3)=1m

池子超高取H4=0.5m

则池总高度H0=H+0.5=5.5m

取宽B=15m,则长L=420÷

15=28m

4.4.3选择区容积

CASS池中间设1-2道隔墙,将池体分隔成微生物选择区和主反应区两部分。

靠进水端为生物选择区,其容积为CAST池总容积的20%左右,另一部分为主反应区。

选择器的类别不同,对选择器的容积要求也不同。

设计在CASS池内设两道隔墙,按长度方向分为厌氧区,兼氧区,好氧区,长度比要求按1:

5:

30设计,分别为1.0m,4.0m,23.0m。

4.4.4连通孔口尺寸

在厌氧区和好氧区的隔墙底部设置连通孔,连通预反应区与主反应区水流,连通孔数的确定为

=2

孔口面积

H1—设计最高水位至滗水机排放最低水位之间的高度,0.8m;

V—孔口流速(20-50m/h),取v=40m/h

L1—选择区的长度,5.0m。

m2

孔口尺寸设计为:

1.0m×

0.6m

4.4.5需氧量计算

式中:

----混合液需氧量,kg/d

----活性污泥微生物对有机污染物氧化分解过程的需氧率,即活性污泥微生物每代谢1kgBOD所需氧量,以kg计,取0.5;

Q----污水流量,500m3/d

Sr---经活性污泥微生物代谢活动被降解的有机污染物量,以BOD计,Sr=(30000-25000)×

10-3;

---活性污泥微生物通过内源代谢的自身氧化过程的需氧率,即每kg活性污泥每天自身氧化所需氧量,以kg计,取0.15;

V----曝气池容积,8400m3;

----单位曝气池容积内的挥发性悬浮固体(MLVSS)量,取2.5kg/m3。

则:

4.4.6设计及设备参数

鼓风机2台,一用一备

供风量35m3/min

功率40kw

出口风压58.8kpa

空气过滤器1套

转速1000r/min

图4-1CASS流程图

4.5好氧沉淀池

该沉淀池采用中心进水,周边出水的幅流式沉淀池,采用刮泥机。

1.设计参数

设计进水量:

Q=500m3/d

表面负荷:

qb范围为1.0—1.5m3/m2.h,取q=1.0m3/m2.h

固体负荷:

qs=140kg/m2.d

水力停留时间(沉淀时间):

T=2.5h

堰负荷:

取值范围为1.5—2.9L/s.m,取2.0L/(s.m)

2.设计计算

(1)沉淀池面积:

按表面负荷算:

m2

(2)沉淀池直径:

有效水深为h=qbT=1.0

2.5=2.5m<

4m

(介于6~12)

(3)贮泥斗容积:

为了防止磷在池中发生厌氧释放,故贮泥时间采用Tw=2h,二沉池污泥区所需存泥容积:

则污泥区高度为

(4)沉淀池总高度:

取沉淀池缓冲层高度h3=0.4m,超高为h4=0.3m

则池边总高度为

h=h1+h2+h3+h4=2.5+1.7+0.4+0.3=4.9m

设池底度为i=0.05,则池底坡度降为

则池中心总深度为

H=h+h5=4.9+0.53=5.43m

(5)校核堰负荷:

径深比

堰负荷

以上各项均符合要求

(6)辐流式沉淀池计算草图如下:

图4-2辐流式沉淀池

图4-3辐流式沉淀池设计草图

4.6两级厌氧生化反应池

废水经好氧生化处理后,重力自流入集水井,用提升泵输送至两级厌氧生化处理系统,针对废水的特性(部分废水对厌氧微生物有一定的毒性),我们将厌氧设计为两级(两相),第一级厌氧体积明显大于第二级厌氧,增加了系统对有毒因子的耐受力,同时也增加了系统对有毒因子的调控能力。

[23]

4.6.1一级厌氧

1.设计参数

设计流量:

500m3/d

每小时21m3

设计有机负荷为Nv=4.78kgBOD/(m3·

d),则厌氧池有效容积为:

500*24.5/4.78=2556m3

2.厌氧池的形状及尺寸

厌氧池的池形有矩形、方形和圆形。

圆形厌氧池具有结构稳定的特点,但是建造圆形厌氧池的三相分离器要比矩形和方形的厌氧池复杂得多。

因此本次设计先用矩形厌氧池,设计两个。

设计厌氧池有效高度为h=11m,则横截面积S=1278/11=116m2

设计厌氧池长取12.5m,则可取L=9.3m

本工程中设计反应器总高度为H=11m,其中超高0.5m。

停留时间和水力负荷率V2

T=(1278÷

21)=122.76hV2=(500÷

24)÷

116=0.18m3/(m2·

h)

对于颗粒污泥,水力负荷V2=0.1~0.9m3/(m2·

h),符合要求。

3、进水分配系统的设计

本次设计采用一管多点的布水方式,布水点数量与处理废水的流量、进水浓度、容积负荷等因素有关。

为配水均匀,出水孔孔径一般为10~20mm,常采用15mm,孔口向下或与垂线成呈45°

方向,为了使穿孔管各孔出水均匀,要求出口流速不小于2m/s。

本厌氧池采用连续进料方式,布水孔孔口向下,有利于避免管口堵塞,而且由于厌氧池底部反射散布作用,有利于布水均匀。

为了增强污泥与废水之间的接触,减少底部进水管的堵塞,建议进水点距厌氧池底200~250mm,本次设计布水管离厌氧池底部200mm。

4、排泥系统的设计

一般认为,排出剩余污泥的位置在厌氧池的1/2高度处,但大都推荐把排泥设备安装在靠近厌氧池的底部,也有人在三相分离器下0.5m处理设计排泥管,以排除污泥床上面部分的剩余絮状污泥,而不会把颗粒污泥排走,对于厌氧池排泥系统,必须同时考虑在上、中、下不同位置设排泥设备,应根据生产运行中的具体情况考虑实际的排泥要求,来确定排泥位置。

本次设计在三相分离器下0.5m开始设置三个排泥口。

厌氧池每三个月排泥一次,污泥排入集泥池中。

4.6.2二级厌氧

设计有机负荷为Nv=2.84kgBOD/(m3·

500*10.5/2.84=1856m3

设计厌氧池有效高度为h=10m,则横截面积S=928/10=92.8m2

设计厌氧池长取10.5m,则可取L=9.3m;

本工程中设计反应器总高度为H=10m,其中超高0.5m。

停留时间TT=(1856÷

21)=89.66h

水力负荷率V2V2=(500÷

4.7兼氧

二级好氧SBR沉淀池的主要目的是确保处理出水达到规定的要求。

设计参数

日处理水量500m3,21m3/h,

进水水质BOD2000mg/L(原水25000mg/L经cass、好氧、两级厌氧后)

出水水质BOD500mg/L去除率75%,是可以达到的

运行周期取29.2小时,(6小时进水、18小时曝气进水同时曝气、3.1小时沉淀、3.1小时滗水)

采用水解池出水自流入SBR池,因为设3个SBR池。

计算单池体积

一个SBR池运行周期处理水613.2/3=204.4m3

单池容积=V进+V泥

V进=205m3

式中Q——单池周期进水量205m3

Lj——进水BOD=2000mg/L(原水25000mg/L)

Nw——污泥负荷取0.7kgBOD/KGMLSS.d

Fw——混合液污泥浓度取4000mg/L

V单=146+205=351m3(按350m3计)

选定每池尺寸:

L*B*H=10*7*5.5=385>350

超高0.5m,故全池深6m

池内最低水位:

5.5-205/(10*7)=2.57

排泥量及排泥系统

(1)SBR产泥量

SBR的剩余污泥主要来自微生物代谢的增值污泥,还有很少部分由进水悬浮物沉淀形成。

SBR生物代谢产泥量为

=

a——微生物代谢增系数,kgVSS/kgBOD

b——微生物自身氧化率,l/d

根据生活污泥性质,参考类似经验数据,设a=0.70,b=0.05,则有:

假定排泥含水率为P=99.2%,则排泥量为:

考虑一定安全系数,则每天排泥量为60m3/d。

需氧量及曝气系统设计计算

(1)需氧量计算

SBR反应池需氧量O2计算式为

O2=

(3—27)

a’——微生物代谢有机物需氧率,kg/kg

b’——微生物自氧需氧率,l/d

Sr——去除的BOD5(kg/m3)

经查有关资料表,取a’=0.50,b’=0.190,需氧量为:

(2)供气量计算

设计采用塑料SX-1型空气扩散器,敷设SBR反应池池底,淹没深度H=4.5m。

SX-1型空气扩散器的氧转移效率为EA=8%。

查表知20℃,30℃时溶解氧饱和度分别为

,

空气扩散器出口处的绝对压力Pb为:

(3—29)

空气离开反应池时,氧的百分比为:

Ot=

=19.6%

=7.63(

)=1.17

7.63=8.93(mg/)

水温20℃时曝气池中溶解氧平均饱和度为:

=1.17

9.17=10.73(mg/L)(3—32)

20℃时脱氧清水充氧量为:

(3—33)

α——污水中杂质影响修正系数,取0.8(0.78~0.99)

β——污水含盐量影响修正系数,取0.9(0.9~0.97)

Cj——混合液溶解氧浓度,取c=4.0最小为2

ρ——气压修正系数

=1

反应池中溶解氧在最大流量时不低于2.0mg/L,即取Cj=2.0,计算得:

SBR反应池供气量Gs为:

每立方污水供气量为:

V——反应池进水容积(m3/h)

去除每千克BOD5的供气量为:

去除每千克BOD5的供氧量为:

空气管计算

鼓风机房出来的空气供气干管,平均曝气深度下的总供气量10m3/min,曝气棒数量72根,服务面积1.5m2/根。

滗水器

现在的SBR工艺一般都采用滗水器排水。

滗水器排水过程中能随水位的下降而下降,使排出的上清液始终是上层清液。

为防止水面浮渣进入滗水器被排走,滗水器排水口一般都淹没在水下一定深度。

目前SBR使用的滗水器主要有旋转式滗水器,套筒式滗水器和虹吸式滗水器三种。

本工艺采用旋转式滗水器。

旋转式滗水器属于有动力式滗水器,应用广泛,适合大型污水处理厂使用。

本工艺采用XPS-07型旋转式滗水器,处理量25m3/h,最大滗水深度3m。

风机系统设计

在本次工程中不再单独设置风机房,采用不锈钢彩钢棚,风机与一级好氧的供风共用一个风机。

二级好氧生化系统用风:

总供气量15m3/min,共设1台罗茨风机;

罗茨风机附设隔音罩、空气过滤器、消声器、安全阀等,在出风管上设置止回阀和闸阀;

系统设变频系统以降低能耗。

[24]

设计及设备参数

鼓风机2台,一用一备

供风量35m3/min(与一级好氧合用)

4.8污泥浓缩池

污泥浓缩池[25]

设置1座圆形污泥浓缩池,经浓缩后的污泥经管道连接至污泥脱水机房,再作进一步脱水处理。

浓缩池上清夜和脱水洗液均汇集至调节池,经污水处理系统进行处理。

污泥总量123.6kgSS/d

浓缩后混合污泥含水率97%~98%

浓缩后混合污泥体积0.3-0.5m3/d

池子个数1个

浓缩池直径3m

有效水深3.0m

污泥浓缩时间45h

污泥处置

污泥经重力浓缩后排入废水处理总站的污泥脱水间进行进一步脱水处理。

[26]

4.9水处理设备一览表

水处理设备一览表见4-4

表4-4设备一览表

1

Q=12m3/hh=15m

进口

316L不锈钢

台

1

2

Q=25m3/hh=15m

3

2

搅拌泵

Q=12m3/hh=5m

4

3

污泥回流泵

Q=25m3/hh=8m

4

进水格网

0.5*0.5m

非标

5

调节池曝气搅拌

曝气管及附件

池内316L不锈钢,池外304不锈钢

套

6

溢流堰

米

210

7

h=2m,Q=30m3/h

8

沼气收集管道

DN65、DN80、DN100

DN125、DN150

m

135

9

点火装置

压力传感、电子自动点火及控制系统

10

厌氧布水系统

包括管道、阀门、法兰、弯头等

11

臭氧反应器

ф1.5*6.0m

个

12

ф1.5*6.5m

反应器法兰

ф1.5*10

片

8

14

反应器附件

尾气处理分解、催化剂、填料、布气装置、止回阀等

15

臭氧发生器

臭氧=800g/h

四川恒泰

不锈钢

16

风机

Q=35m3/min,P=58.8kpa

标设

含隔声罩等

17

进口硅橡胶曝气管(德国)

液面下风管为316L不锈钢

18

风管

干管和支管

304不锈钢

19

加药装置

20

变频器

21

DO仪

整套防腐

自净、防腐

22

pH计

23

含显示仪

24

臭氧浓度监测

25

臭氧泄漏检测

26

0-30m3/h

5

27

电磁阀

批

28

法兰及螺栓

29

阀门

DN125、DN150、DN250

30

管道

31

管道保温

非标

1

32

烟囱

镀锌

第五章设计总结

本课题在了解工业有机高浓度废水处理技术及现有工艺的基础上,提出采用高级氧化反应、CASS好氧生化反应、两级厌氧生化反应及兼氧反应的工艺处理含有机高浓度废水。

通过以三维集团股份有限公司各分厂有机废水中的污染物浓度为水样进行设计,得到以下结论:

1、根据处理效率核算

表5-1各单元操作处理效果分析

去除率

处理单元

COD去除

(%)

进口COD

(mg/L)

出口COD

设计容积负荷

kgCOD/(m3.d)

高级化学氧化

0.01

40000

39600

好氧处理

0.06

37224

1.58

一级厌氧

0.65

13028.4

4.78

二级厌氧

0.8

2605.68

2.84

兼氧

521.136

1.41

备注:

1)高级化学氧化仅对部分废水进行,处理效率综合考虑,按3%计算;

2)为达到确保系统运行稳定,处理费用最优,从运行参数进行调控,将好氧去除COD的水平控制在1000mg/L左右;

2、由于部分有机污染物对厌氧微生物的毒性明显强于好氧微生物,且水质变化大,依据目前国内高浓度有机废水的生物处理技术的实际应用,三维公司多年处理高浓度有机废水的状况,该类废水在进行生化处理前必须先进行高级化学氧化,降低废水的毒性,提高废水生化性,减轻冲击负荷,结合有机污染物对微生物的特性,将废水的好氧放置在厌氧生化处理前。

参考文献

1.崔玉川等.城市污水厂处理设施设计计算。

[M]北京:

化学工业出版社,2003

2.张自杰主编。

废水处理理论与设计。

中国建筑工业出版社,2003

3.李圭白张杰主编。

水质工程学。

中国建筑工业出版社,2005

4.金兆丰余志荣主编。

污水处理组合工艺及工程实例[M]。

北京:

化学工艺出版社,2003

5.组织编写(第二版)。

水处理工程典型设计实例。

化学工业出版社,2004

6.南国英张志刚主编。

给水排水工程专业工艺设计。

7.孙慧修主编。

排水工程上册(第三版)[M]。

中国建筑工业出版社,1998

8.张自杰主编。

排水工程下册(第三版)。

中国建筑工业出版社,1996

9.陈德强,高级氧化法处理难降解有机废水研究进展,[J]环境保护科学,第31卷,总第13