产品包装生产线建设方案文档格式.docx

《产品包装生产线建设方案文档格式.docx》由会员分享,可在线阅读,更多相关《产品包装生产线建设方案文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

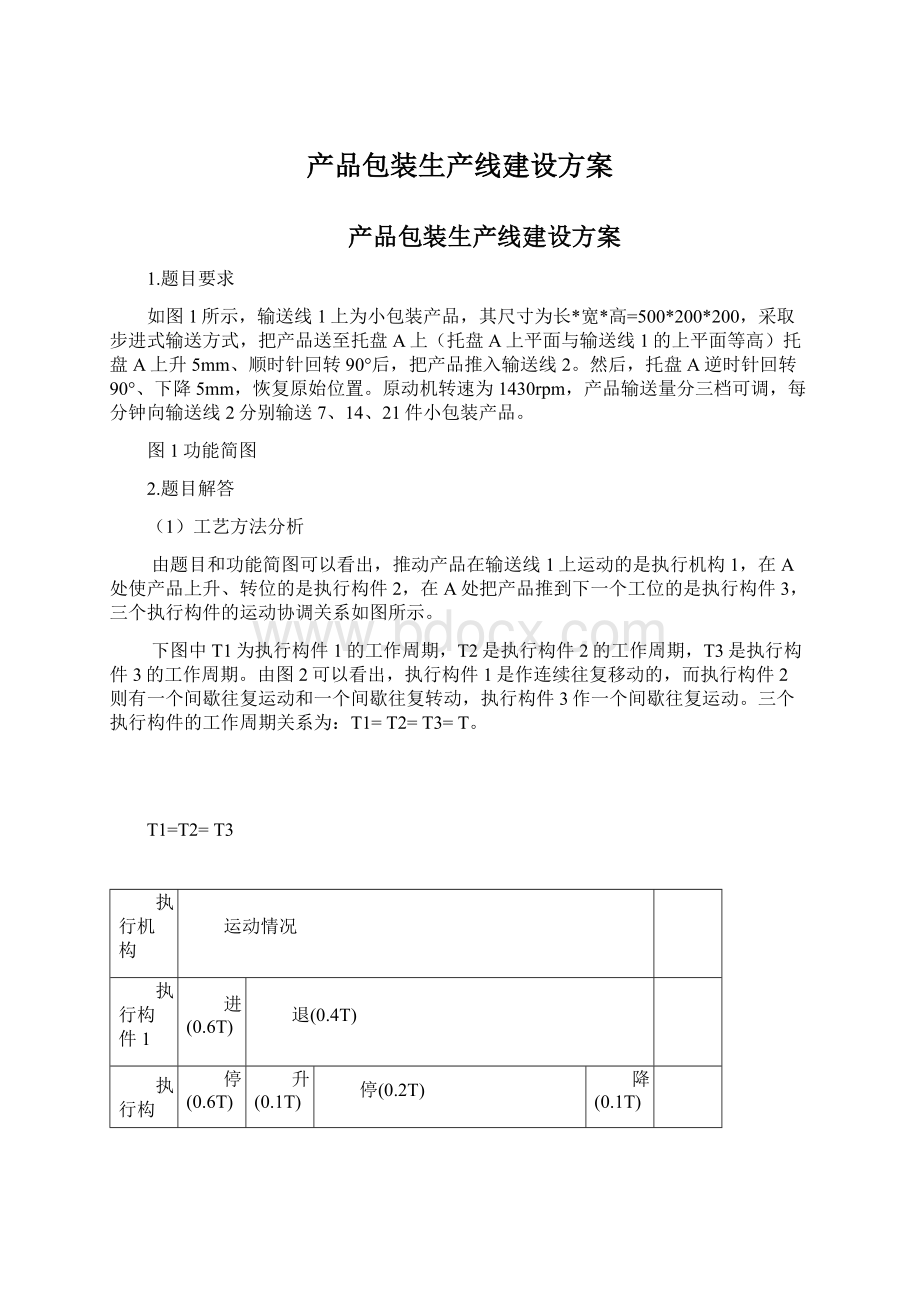

根据前面的分析可知,驱动执行构件1工作的执行机构应该具有运动功能如图3所示。

该运动功能把一个连续的单向转动转换为连续的往复移动,主动件每转动一周,从动件(执行构件1)往复运动一次,主动件的转速分别为7、14、21rpm

7、14、21rpm

图3执行机构1的运动功能

由于电动机转速为1430rpm,为了在执行机构1的主动件上分别得到7、14、21rpm的转速,则由电动机到执行机构1之间的传动比iz有3种分别为:

iz1==204.2857

iz2==102.1429

iz3==68.0952

总传动比由定传动比ic与变传动比iv组成,满足以下关系式:

iz1=ic*iv1

iz2=ic*iv2

iz3=ic*iv3

三种传动比中iz1最大,iz3最小。

由于定传动比ic是常数,因此3种传动比中iv1最大,iv3最小。

若采用滑移齿轮变速,其最大传动比最好不要大于4.5,取:

iv1=4

则有:

ic===51.0714

同理,变传动比的其他值为:

==2.0000

==1.3333

于是,有级变速单元如图4:

i=4,2.0000,1.3333

图4有级变速运动功能单元

为保证系统过载时不至于损坏,在电动机和传动系统之间加一个过载保护环节。

过载保护运动功能单元可采用带传动实现,这样,该运动功能单元不仅具有过载保护能力,还具有减速功能,如图5所示。

图5过载保护运动功能单元

整个传动系统仅靠过载保护功能单元的减速功能不能实现全部定传动比,因此,在传动系统中还要另加减速运动功能单元,减速比为

i===20.4286

减速运动功能单元如图6所示。

图6执行机构1的运动功能

根据上述运动功能分析,可以得到实现执行构件1运动的功能系统图,如图7所示。

1430rpmi=2.5i=4,2.0000,1.3333i=20.4286

图7实现执行构件1运动的运动功能系统图

为了使用同一原动机驱动执行构件2,应该在图7所示的运动功能系统图加上1个运动分支功能单元,使其能够驱动分支执行构件2,该运动分支功能单元如图8所示。

执行构件2有两个执行运动,一个是间歇往复移动,另一个是间歇往复转动,并且这两个运动的运动平面互相垂直。

执行构件3只有一个执行运动,为间歇往复移动,其运动方向与执行构件1的运动方向垂直。

为了使执行构件2和执行构件3的运动和执行构件1的运动保持正确的空间关系,可以加一个运动传递方向转换功能单元,如图9所示。

图8运动分支功能单元

图9运动传递方向转换的运动功能单元

经过运动传递方向转换功能单元输出的运动需要分成三个运动分支分别驱动执行构件2的2个运动和执行构件3的一个运动。

因此,需要加一个运动分支功能分支单元,如图10所示。

图10运动分支功能单元

执行构件2的一个运动是间歇往复移动,将连续转动转换成间歇往复移动功能单元,如图11所示。

图11连续转动转换为间歇往复移动的运动功能单元

执行构件2的另一个运动是间歇往复转动,且其运动平面与第一个运动的运动平面垂直,因此,可以选用运动传递方向转换功能单元,如图12所示。

图12运动传动方向转换的运动功能单元

经过运动传递方向转换功能单元后的运动,可以通过另一个运动功能单元把连续转动转换为间歇往复移动,如图13所示。

图13连续转动转换为间歇往复移动的运动功能单元

然后再把这个运动经过下一个运动单元把间歇往复移动转化成间歇往复转动,以驱动构件2的第二个运动,如图14所示。

图14往复移动转换为往复转动的运动功能单元

根据上述分析可以得出实现执行构件1和执行构件2运动功能的运动功能系统图,如图15所示。

1234

56

7

9

8101112

图15执行构件1、2的运动功能系统图

执行构件3需要进行间歇往复移动,为此,需要将连续转动转换为间歇转动。

由图15可以看出,执行构件3在一个工作周期内,其间歇时间很长,运动时间很短,这样会导致使用的槽轮机构槽数过大。

因此,需要采用一个连续转动的放大单元,使槽轮机构的时间系数增大,如图15所示。

再采用一个运动系数为的间歇运动单元,如图16所示。

i=1/2.5

图16运动放大功能单元和间歇运动功能单元

尽管执行构件3在一个工作周期内,其间歇时间很长,运动时间很短,但是当其运动时,运动则是连续的、周期的。

因此,需要把图16中的运动功能单元的输出运动转换为整周运动,于是在其后加一个运动放大功能单元,如图17所示。

然后,再把该运动功能单元输出的运动转换为往复移动,其运动功能单元如图18所示。

i=1/4

图17运动放大功能单元

图18把连续转动转换为往复移动的运动功能单元

根据上述分析,可以画出整个系统的运动功能系统图,如图19所示。

1430rpmi=2.5i=4,2.0000,1.3333i=20.43修改

图19产品包装生产线(方案5)的运动功能系统图

(3)系统运动方案拟定

根据图19所示的运动功能系统图,选择适当的机构替代运动功能系统图中的各个运动功能单元,便可拟定出机械系统运动方案。

图19中的运动功能单元1是原动机。

根据产品包装生产线的工作要求,可以选择电动机作为原动机。

如图20所示。

1430rpm

1

图20电动机替代运动功能单元1

图19中的运动功能单元2是过载保护单元兼具减速功能,可以选择带传动实现,如图21所示。

2

图21

图19中的运动功能单元3是有级变速功能单元,可以选择滑移齿轮变速传动替代,如图22所示。

图22滑移齿轮变速替代运动功能单元3

图19中的运动功能单元4是减速功能,可以选择2级齿轮传动代替,如图23所示。

图232级齿轮传动替代运动功能单元4

图19中的运动功能单元6将连续传动转换为往复摆动,可以选择导杆滑块机构替代,如图24所示。

图24导杆滑块机构替代运动功能单元6

图19中的运动功能单元7是运动传递方向转换功能和减速运动功能单元,可以用圆锥齿轮传动替代,如图25所示。

i=2

图25圆锥齿轮传动替代减速运动功能单元7

图19中运动功能单元5是运动分支功能单元,可以用运动功能单元7锥齿轮传动的主动轮、运动功能单元6导杆滑块结构的曲柄与运动功能单元4的运动输出齿轮固联替代,如图26所示。

图262个运动功能单元的主动件固联替代运动功能单元5

图19中运动功能单元9将连续传动转换为间歇往复移动,可以选用凸轮机构替代,如图27。

图27凸轮机构替代运动功能单元9

图19中的功能单元10是改变传递方向的,可以选择圆锥齿轮传动替代,如图28所示。

图27不完整齿和凸轮机构固联替代功能单元9和10

图19中运动功能单元11是运动传递方向转换功能,可以用圆锥齿轮传动代替,如图27所示。

i=1

图28圆锥齿轮传动机构代替运动功能单元10

图19中运动功能单元12连续转动运动功能单元转换为间歇往复移动运动功能单元,可以用凸轮机构构和齿条齿轮机构实现,如图29所示。

图29凸轮齿条传动替代运动功能单元12

图19中运动功能单元8是运动分支功能单元,可以用运动功能单元10、运动功能单元11锥齿轮传动的主动轮、运动功能单元13齿轮传动的主动轮与运动功能单元7的运动输出齿轮固联代替,如图30所示。

图303个运动功能单元的主动件固联替代运动功能单元8

图19中运动功能单元13是加速功能,可以选择齿轮传动代替,传动比为1/2.5,如图31所示。

图31用齿轮传动替代运动功能单元13

图19中运动功能单元14是把连续转动转换为间歇转动的运动功能单元,可以用槽轮机构替代。

该运动功能单元的运动系数为

由槽轮机构运动系数的计算公式有:

式中,

Z——槽轮的径向槽数。

则,槽轮的径向槽数为:

该槽轮机构如图31所示。

图31用槽轮机构替代运动功能单元14

图18中的运动功能单元15是运动放大功能单元,把运动功能单元14中槽轮在一个工作周期中输出的1/4周的转动转换为一周的运动,用圆柱齿轮机构替代,其传动比为i=1/4。

圆柱齿轮传动如图32所示。

图32用圆柱齿轮传动替代运动功能单元15

图19中运动功能单元15是把连续转动转换为连续往复移动的运动功能单元,可以用曲柄滑块机构替代,如图34所示。

图34用曲柄滑块机构替代运动功能单元15

根据上述分析,按照图19各个运动单元连接顺序把个运动功能单元的替代机构一次连接便形成了产品包装生产线(方案8)的运动方案简图,如图34所示。

(a)

(b)

(c)

图34产品包装生产线(方案8)的运动方案简图

(4)系统运动方案设计

1)执行机构1的设计

该执行机构是曲柄滑块机构,由曲柄15,滑块18,导杆19,连杆20和滑枕21组成。

其中大滑块的行程h=480mm,现对机构进行参数计算。

该机构具有急回特性,在导杆19与曲柄15的轨迹圆相切时候,从动件处于两个极限位置,此时导杆的末端分别位于C1和C2位置。

取定C1C2的长度,使其满足:

利用平行四边形的特点,由下图可知滑块移动的距离E1E2=C1C2=h,这样就利用了机构急回运动特性,使滑块移动了指定的位移。

设极位夹角为θ,显然导杆19的摆角就是θ,取机构的行程速比系数K=1.4,由此可得极位夹角和导杆19的长度。

图35导杆滑块机构设计

先随意选定一点为D,以D为圆心,l为半径做圆。

再过D作竖直线,以之为基础线,左右各作射线,与之夹角15°

,交圆与C1和C2点。

则弧C1C2即为导杆顶部转过的弧线,当导轨从C1D摆到C2D的时候,摆角为30°

。

接着取最高点为C,在C和C1之间做平行于C1C2的直线m,该线为滑枕21的导路,距离D点的距离为

在C1点有机构最大压力角,设导杆21的长度为l1,最大压力角的正弦等于

要求最大压力角小于100,所以有

l1越大,压力角越小,取l1=200~400mm。

曲柄15的回转中心在过D点的竖直线上,曲柄越长,曲柄受力越小,可选

取AD=500mm,据此可以得到曲柄15的长度

2)执行机构2的设计

如图34(b)所示,执行机构2由两个运动复合而成。

其中一个运动是连续转动转换为间歇往复转动,为使从动件运转平稳,由凸轮25和以齿条26为从动件的直动滚子盘形凸轮机构带动齿轮28往复转动实现,其中与齿条26啮合的齿轮选择齿数稍大的标准齿轮,来达到提高转动精度的目的,故确定齿数为32,模数为2mm,因此,齿条的行程为

凸轮机构的设计

凸轮机构在一个工作周期的运动为

停0.2T2

向上5mm(0.1T)

停0.6T2

向下5mm(0.1T2)

近休程角

推程角

远休程角

回程角

216°

36°

72°

凸轮基圆半径50mm,无偏距,升程为5mm,回程也为5mm。

推程为正弦加速,回程为余弦加速。

3)槽轮机构的设计

1确定槽轮槽数

根据图31可知,在拨盘圆销数k=1时,槽轮槽数z=4。

2槽轮槽间角

2β=

3槽轮每次转位时拨盘的转角2α=180°

-2β=90°

4中心距

槽轮机构的中心距应该根据具体结构确定,在结构尚不确定的情况下暂定为a=150mm

5拨盘圆销的回转半径

λ=

r=λ*a=0.7071*150=106.065mm

6槽轮半径ξ=

R=ξ*a=0.7071*150=106.065mm

7锁止弧张角

γ=360°

-2α=270°

8圆销半径

mm

圆整:

9槽轮槽深

h>

(λ+ξ-1)*a+=80.13mm

10锁止弧半径

mm

取mm

4)滑移齿轮传动设计

1确定齿轮齿数

如图21中齿轮5,6,7,8,9,10组成了滑移齿轮有级变速单元,其齿数分别为z5,z6,z7,z8,z9,z10。

由前面分析可知,

按最小不根切齿数取z9=17,则z10=iv1z9=4*17=68

为了改善传动性能应使相互啮合的齿轮齿数互为质数,取z10=69。

其齿数和为z9+z10=17+69=86,

另外两对啮合齿轮的齿数和应大致相同,即

z7+z8≈86,z5+z6≈86

取

=29,=86-=57

同理可取,

2计算齿轮几何尺寸

取模数m=2mm,则5,6,9,10这两对齿轮的标准中心距相同

a=

这三对齿轮均为标准齿轮,其几何尺寸可按标准齿轮计算。

5)齿轮传动设计

圆柱齿轮传动设计

由图可知,齿轮11、12、13、14实现运动功能单元4的减速功能,它所实现的传动比为20.4286。

由于齿轮11、12、13、14是2级齿轮传动,这2级齿轮传动的传动比可如此确定

,

于是

为使传动比已非常接近运动功能单元4的传动比20.4286,故取

取模数m=2mm,按标准齿轮计算。

由图34-(b)可知,齿轮32、33实现运动功能单元13的放大功能,它所实现的传动比为1/2.5。

齿轮32可按最小不根切齿数确定,即

则齿轮32的齿数为17*2.5=43

为使传动比更接近于要求,取

齿轮32、33的几何尺寸,取模数m=2mm,按标准齿轮计算。

由图34-(b)可知,齿轮36、37实现运动功能单元15的放大功能,它所实现的传动比为0.25。

齿轮37可按最小不根切齿数确定,即

则齿轮36的齿数为17/0.25=68

齿轮36、37的几何尺寸,取模数m=2mm,按标准齿轮计算。

圆锥齿轮传动设计

由图34-(a)可知,圆锥齿轮16、17实现图18中的运动功能单元7的减速运动功能,它所实现的传动比为2,两圆锥的齿轮的轴交角为

Σ=90°

圆锥齿轮17的分度圆锥角为

圆锥齿轮16的分度圆锥角为

圆锥齿轮的最小不根切当量齿数为

圆锥齿轮16的齿数可按最小不根切齿数确定,即

则圆锥齿轮17的齿数为,

齿轮16、17的几何尺寸,取模数m=2mm,按标准直齿锥齿轮传动计算。

由图34-(b)可知,圆锥齿轮24、25实现图18中的运动功能单元11的运动方向变换功能,它所实现的传动比为1,两圆锥的齿轮的轴交角为

两圆锥齿轮的分度圆锥角均为45°

圆锥齿轮24、25的齿数可按最小不根切齿数确定,即

齿轮24、25的几何尺寸,取模数m=2mm,按标准直齿锥齿轮传动计算。

(5)运动方案执行构件的运动时序分析

1曲柄15的初始位置

如图37所示,曲柄15顺时针转动时的初始位置由角确定。

由于该曲柄导杆机构的极位夹角θ=30°

,因此,当导杆19处于左侧极限位置时,曲柄15与水平轴的夹角。

图37系统运动示意图

2凸轮的初始位置

如图37可知凸轮为顺时针转动。

其初始位移应为0mm。

如图38所示。

图38凸轮转动方向示意图

3曲柄38的初始位置

如图39所示,曲柄38逆时针转动时的初始位置由角确定。

滑块40的起始极限位置在左侧,因此,曲柄38与水平轴的夹角。

图39槽轮机构运动示意图

4、滑移齿轮变速传动中每对齿轮几何尺寸及重合度的计算

4.1滑移齿轮5和齿轮6

序号

项目

代号

计算公式及计算结果

1

齿数

齿轮5

37

齿轮6

49

2

模数

3

压力角

20°

4

齿顶高系数

5

顶隙系数

0.25

6

标准中心距

=()/2=86

7

实际中心距

86

8

啮合角

9

变位系数

0.12

-0.12

10

齿顶高

2.2400mm

1.7600mm

11

齿根高

2.2600mm

12

分度圆直径

98mm

13

齿顶圆直径

78.4800mm

101.5200mm

14

齿根圆直径

69.4800mm

92.5200mm

15

齿顶圆压力角

27.6189°

24.8909°

16

重合度

[]/2π=1.7177

4.2滑移齿轮7和齿轮8

齿轮7

29

齿轮8

57

20°

=()/2=86

0.24

-0.24

2.4800mm

1.5200mm

2.0200mm

2.9800mm

58mm

114mm

62.9600mm

117.0400mm

53.9600mm

108.0400mm

30.0414°

23.7538°

[]/2π=1.6798

4.3滑移齿轮9和齿轮10

齿轮9

17

齿轮10

68

55

0.22

-0.22

2.44mm

1.56mm

1.660mm

2.06mm

28.000mm

82.000mm

32.88mm

85.12mm

24.68mm

77.88mm

36.87°

24.49°

[]/2π=1.457

5、定轴齿轮变速传动中每对齿轮几何尺寸及重合度的计算

5.1圆柱齿轮11与齿轮12

齿轮11

齿轮12

33

=()/2=75

50

0.220

-0.220

3.660mm

2.340mm

3.09mm

4.41mm

51mm

99mm

58.32mm

103.68mm

44.82mm

90.18mm

34.71°

26.23°

[]/2π=1.566

5.2圆柱齿轮13与齿轮14

齿轮13

19

齿轮14

40

=()/2=88.5

59