抽凝式汽轮机低真空供暖运行的实践教材.docx

《抽凝式汽轮机低真空供暖运行的实践教材.docx》由会员分享,可在线阅读,更多相关《抽凝式汽轮机低真空供暖运行的实践教材.docx(8页珍藏版)》请在冰豆网上搜索。

抽凝式汽轮机低真空供暖运行的实践教材

抽凝式汽轮机低真空供暖运行的实践

作者:

运动生 摘 要 关键词:

汽轮机 低真空 供暖 实践

石家庄热电一厂主要负责市区西南部的集中供暖任务。

现有锅炉九台,总蒸发量530吨/小时。

有机组六台,其中B3-35/8青汽产背压机两台;CN6-35/9杭汽产抽凝机一台;CN12-3.43/0.58武汽产抽凝机一台;FCC6-3.43/1.4/0.58武汽产抽凝机一台;FCC6-3.43/0.49武汽产背压机一台。

总供暖面积达620万平方米。

随着城市建设的快速发展,热电一厂供热范围内热用户迅速增加,尤其在冬季采暖期,热电一厂现有的供热能力已不能满足用户供热需求,出现了供热紧张局面。

为了缓解这一矛盾,节能挖潜,相继对CN6-35/9杭汽产抽凝机(三号)、CN12-3.43/0.58武汽产抽凝机(四号)及FCC6-3.43/1.4/0.58武汽产抽凝机(五号)进行了低真空循环水供暖改造。

本文针对我厂四、五号抽凝机组低真空供暖改造进行分析,总结经验,以便将此节能项目在更多地区推广应用。

1.概 述

1.1汽轮机发电机组简介

我厂四、五号汽轮机是武汉汽轮发电机厂生产的抽汽凝结式汽轮机型号是CN12-3.43/0.58;FCC6-3.43/1.4/0.58。

分别与1999年2月、2000年10月投产运行。

汽机本体为高、低二段组成的单缸、单抽结构。

高低压段配汽采用提升板式调节阀,低压段配汽才用带平衡室的旋转隔板。

四号机转子由11级叶轮组成,第1、5级分别为高低压段的调节级。

五号机转子由10级组成1、4级为调节级。

前后轴承为圆柱轴承,推力轴承每块工作瓦后装有铜电阻。

前轴承室内装有调节保安部套、调压器及径向推力联合轴承等其他部套。

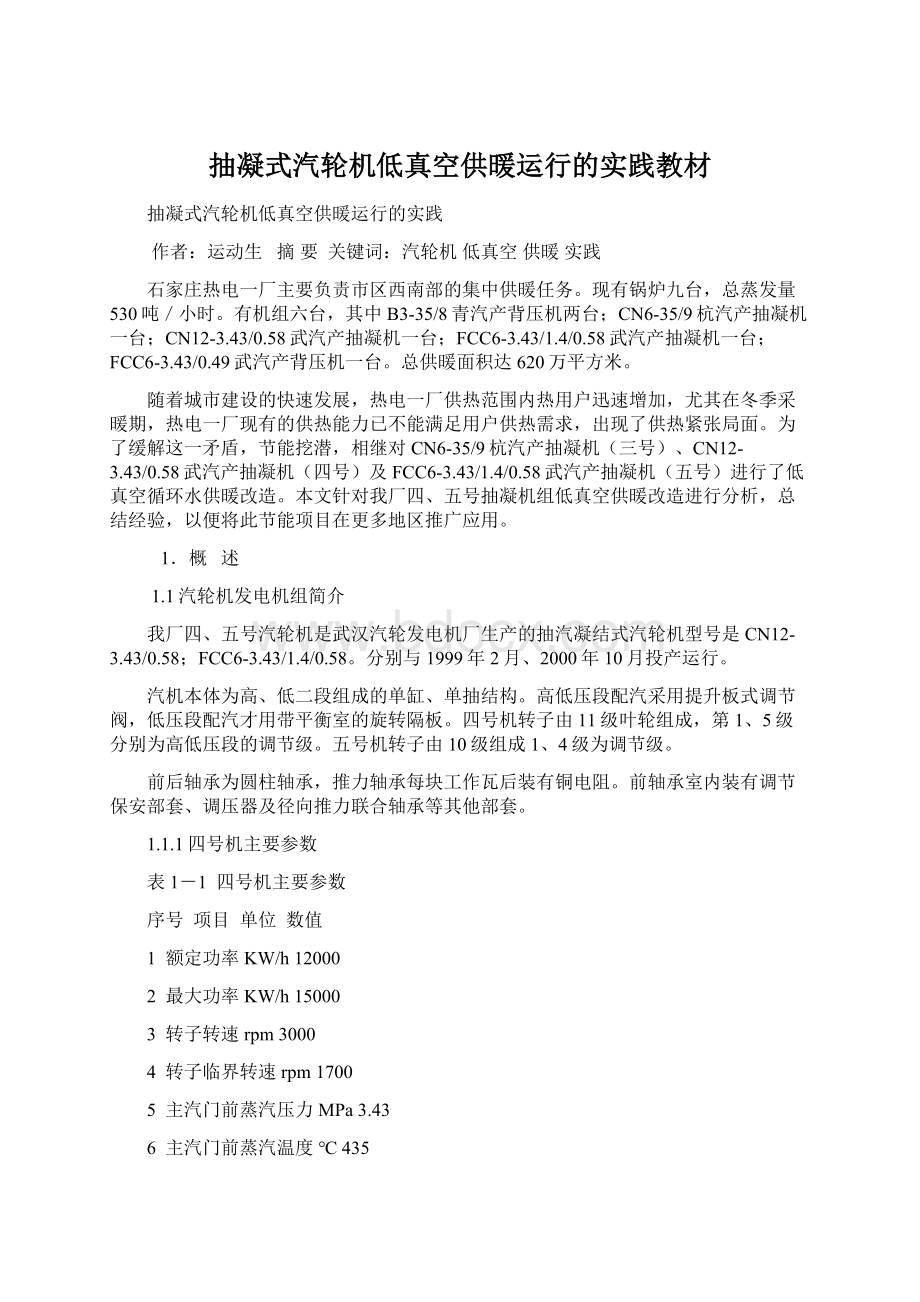

1.1.1四号机主要参数

表1-1 四号机主要参数

序号 项目 单位 数值

1 额定功率 KW/h 12000

2 最大功率 KW/h 15000

3 转子转速 rpm 3000

4 转子临界转速 rpm 1700

5 主汽门前蒸汽压力 MPa 3.43

6 主汽门前蒸汽温度 ℃ 435

7 额定抽汽量 t/h 50

8 最大抽汽量 t/h 70

9 额定抽汽压力 MPa 0.58

10 额定进汽量 t/h 84

11 最大进汽量 t/h 103

12 纯凝进汽量 t/h 52

13 排汽压力 MPa 0.0042

14 凝汽器型号 N-975-1

15 凝汽器冷却面积 m2 975

16 冷却水量 t/h 2750

17 冷却水温度 ℃ 20

18 冷却水压力 MPa 0.25

1.1.2五号机主要参数

表1-2五号机主要参数

序号 项目 单位 数值

1 额定功率 KW/h 6000

2 最大功率 KW/h 7500

3 转子转速 rpm 3000

4 转子临界转速 rpm 1736

5 主汽门前蒸汽压力 MPa 3.43

6 主汽门前蒸汽温度 ℃ 435

7 额定抽汽量 t/h 45

8 最大抽汽量 t/h 55

9 额定抽汽压力 MPa 0.58

10 额定进汽量 t/h 66

11 最大进汽量 t/h 72

12 纯凝进汽量 t/h 32

13 排汽压力 MPa 0.0059

14 凝汽器型号 N-560-1

15 凝汽器冷却面积 m2 560

16 冷却水量 t/h 1410

17 冷却水温度 ℃ 27

18 冷却水压力 MPa 0.196

1.2供热原理

在凝汽式汽轮机中,蒸汽从锅炉获得的燃料燃烧热i0-i0’(可用新蒸汽的焓i0与锅炉给水焓i0’的焓差值表示),一部分在汽轮机内做理想焓降h0,大部分为损失于冷源的排汽凝结热rx(r为排汽凝结热,x为排汽干度),rx=(1.5~2.0)h0。

当汽轮机低真空运行时,有较高温度的热网水替代循环水将x加以利用,就会使循环热效率ηt提高rx/ h0≈1.5~2.0倍。

这样可使汽轮机的热效率获得显著提高,因为一般凝汽式汽轮机热效率最高的很难超过40%,而供热式汽轮机热效率可达90%以上。

由凝汽式汽轮机的热平衡方程可知:

D(ip-tn)=WG(t2-t1)

式中

D-进入凝汽器的排汽量,t/h;

ip-排汽焓,kJ/kg;

tn-凝汽器出口凝结水的焓,其值等于该凝结水的温度,kJ/kg;

W-每小时流过凝汽器的循环水量,t/h;

G-循环水的比热,G=4.18kJ/kg·℃;

t1-凝汽器入口循环水温度,℃;

t2-凝汽器出口循环水温度,℃;

在热平衡方程中,(ip-tn)即为每公斤排汽在凝汽器中放出的热量,而t2-t1=∆t则为循环水进出口温差。

假若令每小时流过凝汽器的水量W与每小时进入凝汽器的排汽量D的比值,即W/D=m,则m可以称为凝汽器的冷却倍率,即表示凝结1公斤蒸汽所需的冷却水量;这样上式可写成:

∆t=ip-tn/m

由本式可以看出,当汽轮机排汽量D为一定时,循环水进出口温差∆t与冷却倍率m成反比,即m越小,∆t就越大。

也就是说,减少进入凝汽器的循环水量W,就可使流出凝汽器的循环水温度提高。

当然,与此同时汽轮机的排汽压力亦随之升高,从而使凝汽器的真空度降低。

2、参数确定

2.1供热负荷分布

根据调查结果显示,热电一厂供热辖区内将增加下列采暖负荷:

1. 金正房地产2006年建成住宅3万平方米;

2. 燕都花园2006年建成住宅7万平方米,2008年达到28万平方米;

3. 佳实房地产2006建成住宅5万平方米;

4. 西三教小区2008年建成住宅25万平方米;

5. 铁路宿舍2007年建成住宅10万平方米;

6.省技术监督局2008年建成住宅10万平方米;

该供热区域2006年将新增采暖供热面积达15万平方米,2008年区域需供采暖面积将达到78万平方米。

2.2供回水温度及循环水量的确定

根据热电一厂供热辖区负荷分布情况,新开发的用户有很多是高层住宅。

由于凝汽器本身不能承受很高的压力,针对这一情况,决定本工程所有用户均采用间接供暖方式即增加二次换热设备,并且要求住宅全部采用地板采暖。

确定供水温度为60℃,回水温度为45℃;二次供水温度为50℃,二次回水温度为35℃。

这样不但解决了凝汽器承压问题,而且有效地避免了失水问题,减少了补水量,提高了经济效益。

凝汽器排汽温度为:

TS=T1+δt=60+8=68℃

式中:

TS-排汽温度;

δt-凝汽器端差; 对应的排汽压力为0.029Mpa。

循环水量的确定:

根据热平衡方程:

D(ip-tn)=WG(t2-t1)

W=D×(ip-tn)/G×(t2-t1)

W=40×(2580-285)/4.18×15

四号机循环水量为:

W=1464.11t/h

同样方法算出五号机循环水量:

W=18×(2580-285)/4.18×15=658.85 t/h

式中40、18分别为四、五号机在最大抽汽工况下的凝汽量。

4、五号机在冬季供暖期要抽汽运行,以保证外界供热负荷的需要。

2.3采暖面积的确定

根据热平衡方程式:

3.6Aq=W .G(t2-t1)×103

式中:

A-采暖面积m2;

q-采暖热指标,取45W/m2;

四号机供暖面积为:

A=W .G(t2-t1)×103/0.86×45

=1464.11×(60-45)×103

=567484m2≈56.7万平方米

五号机供暖面积为:

A=W .G(t2-t1)×103/0.86×45

=658.85×(60-45)×103

=255368m2≈25.5万平方米

3、机组安全分析

3.1对推力轴承工作的影响 当汽轮机进汽参数不变,由于排汽压力的提高,将会使汽轮机末尾几级尤其是末级压降减少。

级内压降的充新分配,将使级的反动度增大,结果是静叶压差大为减少,而动叶压差稍有增大。

因此,隔板和静叶栅的抗弯条件更好,而动叶栅和叶轮所承受蒸汽的轴向作用力(即推力)却增大了。

我们对CN12-3.43/0.58型机组在额定负荷时,对于不同排汽压力下推力轴承的温度变化进行了试验。

如图:

表3-1 排汽压力变化对推力轴承工作的影响

如果轴承进油温度在39-45℃内,则排油温度在54-60℃之间,实际上冬季轴承进油温度通常在40℃以下,所以在低真空运行时,排油温度一般均在允许范围内,不超过55℃。

由于已确定排汽压力为0.029Mpa,而且要求排汽温度不超过75℃(排汽压力为0.038 Mpa),因此对机组而言不必进行任何改动,都能保证推力轴承的可靠工作,从图中即可看出。

3.2汽缸和凝汽器膨胀的分析

当汽轮机在低真空运行时,汽缸和凝汽器的膨胀则因排汽温度的升高而增大。

汽缸的膨胀将会引起与转子的相对变化,从而引起通流部分动静间隙的改变,或在热应力作用下发生变形,造成结合面连接螺栓松动或变形,甚至造成机组的强烈振动以及破坏结合面的严密性。

凝汽器的膨胀则会使汽轮机后轴承升高从而破坏整个汽轮发电机的轴向中心对正。

实际测试表明,当排气压力为0.038Mpa时,机组的最大膨胀量为0.2469厘米,与设计工况的膨胀量0.186相比,最多增大0.061厘米。

而该机组的动静间隙为0.3-0.5厘米,因此,无论从动静部分的相对膨胀来看,或是从气缸本身的自由膨胀来看,这一膨胀值时不会对机组的安全带来任何影响的。

这一点已从我厂改造的CN6-35/9型机组多年低真空运行的实践经验中得到证明。

3.3末几级铸铁隔板的蠕变

不少汽轮机的末几级隔板是用铸铁制造的。

在汽轮机低真空运行时,由于排汽温度的升高,从而可能促使铸铁隔板产生蠕变。

当隔板积累了过大的塑性变形,就可能使所在级的动静间隙减小。

我厂CN12-3.43/0.58;FCC6-3.43/1.4/0.58型机组末几级隔板是HT-25-47铸铁隔板,这种材料在压力不高的情况下只有当温度在250℃以上时才会发生蠕变变形。

但是由于汽轮机在低真空下排汽温度远远低于这一数值,故对末级铸铁隔板的蠕变变形时不必考虑的。

而且从我厂CN6-35/9型机组多年运行后解体检查情况看,也并未发现异常。

3.4凝结水系统及机组振动的影响

由于排汽温度的升高,会对凝汽器铜管管束和管板之间的相对膨胀值增大,从而影响凝汽器胀口的严密性;同时凝结水温度的上升,凝结水泵入口和抽气器内可能发生汽化现象。

就我厂CN6-35/9型机组改造后多年运行情况看,凝结水没有因此而硬度升高,一般情况下均保持在0微克当量/升,胀口无泄漏现象发生,凝结水泵和抽气器也没有发生过汽化现象,工作正常。

轴承振动是与许多因素有关的。

在汽轮机低真空运行时,如果上述各项均正常,一般不会引起轴承振动的加剧。

CN6-35/9型机组改造后的运行情况已充分证明了这一点。

4、凝汽器于热网系统的联接

4.1凝汽器的改造 由于在设计时已考虑到凝汽器的承压问题,严格控制热网的回水压力不高于0.2Mpa,因此凝汽器内部不需进行任何改动。

只是将凝汽器的循环水进出管路改为单流程,以增加循环水的温度。

如图所示:

在采暖期循环水供暖