有色金属工业发展规划Word文档格式.docx

《有色金属工业发展规划Word文档格式.docx》由会员分享,可在线阅读,更多相关《有色金属工业发展规划Word文档格式.docx(21页珍藏版)》请在冰豆网上搜索。

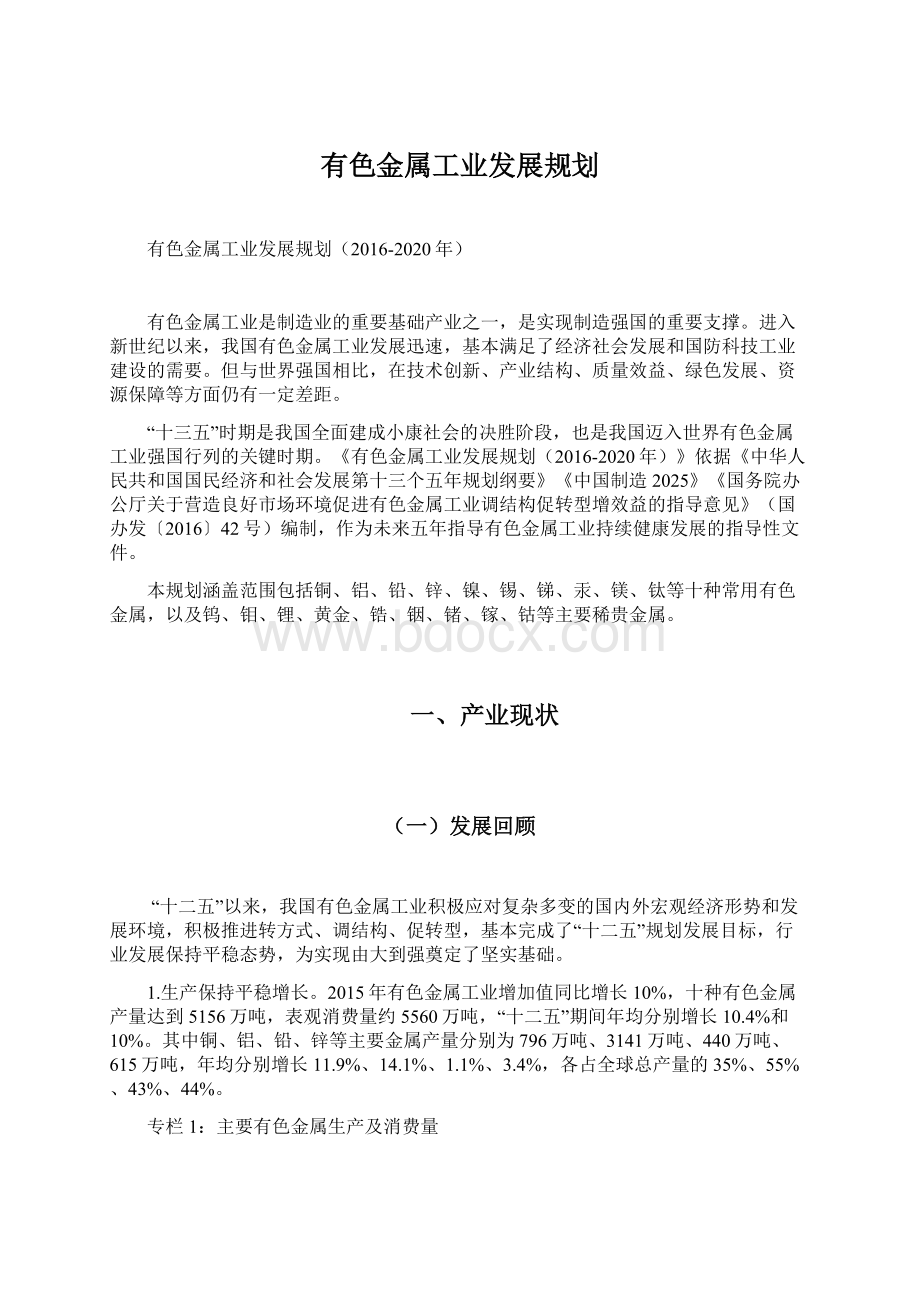

其中

精炼铜

454

796

12.0

11.9

748

1147

15.0

8.9

原铝

1624

3141

15.1

14.1

1585

3107

17.5

14.4

铅

416

440

12.2

1.1

420

437

16.5

0.8

锌

521

615

3.4

565

671

11.5

3.5

镍

15.9

23.2

12.5

7.8

52

102

21.4

镁

65.1

85.3

7.7

5.6

37.5

53.2

7.2

黄金(吨)

341

450

8.8

5.7

572

986

17.3

注:

2015年产量为国家统计局公报数据,铅产量数据包括未统计的部分再生铅产量;

镍消费数据包括镍铁中含镍量。

2015年有色金属行业规模以上企业完成主营业务收入5.7万亿元、实现利润总额1799亿元,“十二五”期间年均分别增长11.6%、1.8%。

随着产业规模扩大和市场需求增速放缓,产量及消费增速较“十一五”期间明显回落。

2.科技创新成果显著。

具有自主知识产权的大直径深孔采矿、复杂矿床安全高效开采、海底大型黄金矿床高效开采与安全保障、粗铜连续吹炼、废铅酸蓄电池铅膏连续熔池熔炼、600kA超大容量铝电解槽、单线百万吨级氧化铝生产装备、难处理资源可控加压浸出、废杂铜高效利用等工艺技术达到国际领先水平。

高性能电子铜带及箔材、航空铝锂合金、高强高韧铝合金预拉伸板、大断面复杂截面铝合金型材等精深加工技术取得突破,为我国制造业迈向中高端提供了重要支撑。

3.转型升级稳步推进。

先进铜、铝、铅、锌冶炼产能分别占全国的99%、100%、80%、87%。

“十二五”期间,铝材和铜材产量年均分别增长16.9%和10.2%,高于或接近同期有色金属产量增长率。

2015年,有色金属深加工收入占全行业收入比例与2010年基本相同,但利润占比由2010年的32%上升到60%;

西部地区电解铝产量占全国比重达到67%,全国具有自备电厂的电解铝产能占比70%,分别比2010年提高16个和40个百分点,“铝-电-网”一体化规模不断扩大。

国际合作不断推进,建成投产了一批境外资源基地及加工基地。

4.绿色发展有新进展。

“十二五”期间,有色金属行业规模以上单位工业增加值能耗累计降低22%,累计淘汰铜、铝、铅、锌冶炼产能分别为288万吨、205万吨、381万吨、86万吨,主要品种落后产能基本全部淘汰。

2015年,铝锭综合交流电耗13562千瓦时/吨,比2010年下降402千瓦时/吨,氧化铝、铜冶炼、电锌综合能耗分别为426、256、885千克标煤/吨,比2010年分别下降27.8%、35.7%和11.4%;

再生铜、铝、铅产量分别为295、565和160万吨,5年年均分别增长5.3%、9%和4.3%。

“十二五”期间,重点重金属污染物排放总量不断下降。

5.两化融合逐步深化。

计算机模拟仿真、智能控制、大数据、云平台等技术逐步应用于有色金属企业生产、管理及服务等领域,国内大型露天矿和地下矿数字化和智能化建设取得重要进展,铜、铝等冶炼生产智能控制系统,铜、铝加工数字控制成型技术,基于“互联网+”的电子商务平台等逐步推广,行业两化融合水平不断提高。

(二)主要问题

1.技术创新能力不足。

基础共性关键技术、精深加工技术和应用技术研发不足,产品普遍存在质量稳定性差和成本高等问题,大飞机用铝合金预拉伸厚板和铝合金蒙皮板、乘用车铝面板等尚不能产业化生产,电子级12英寸硅单晶抛光片、部分大直径超高纯金属靶材、宽禁带半导体单晶抛光片、部分高端铜铝板带箔材等仍依赖进口。

2.结构性矛盾依然突出。

电解铝等部分冶炼及低端加工产能过剩与部分品种及高端深加工产品短缺并存。

目前,国内电解铝等行业缺乏竞争力,产能退出机制不畅。

产业集中度低,企业实力弱。

高端深加工生产线达产达标率普遍不高,中低端加工产品同质化严重,市场竞争无序。

3.环境保护压力加大。

随着环保标准不断提高,有色金属企业面临的环境保护压力不断加大。

我国有色金属矿山尾矿和赤泥累积堆存量越来越大,部分企业无组织排放问题突出,锑等部分小品种及小再生冶炼企业生产工艺和管理水平低,难以实现稳定达标排放,重点流域和区域砷、镉等重金属污染治理、矿山尾矿治理以及生态修复任务繁重。

部分大型有色金属冶炼企业随着城市发展已处于城市核心区,安全、环境压力隐患加大,与城市长远发展矛盾十分突出。

4.资源保障基础薄弱。

矿产品价格急剧下跌,国内矿山企业普遍经营困难,优势稀有金属资源保护面临新挑战。

2015年,国内铜、铝、镍等重要矿产原料对外依存度分别为73%、45%和86%,受资源出口国政策变化、法律约束和基础设施薄弱等影响,进口资源面临新的不确定因素,行业抵御市场风险能力不足。

境外资源开发风险评估重视不够,近几年投产后的境外矿山负债率高,债务负担沉重,经济效益差。

二、发展环境

(一)面临的形势

“十三五”是我国有色金属工业转型升级、提质增效,迈入世界有色金属工业强国行列的关键时期,既面临大有作为的重大战略机遇,也面临诸多矛盾相互叠加的严峻挑战。

从国际看,新一轮科技革命和产业变革蓄势待发,新的生产方式、产业形态、商业模式和经济增长点正在形成,有色金属行业仍将继续保持增长态势。

“一带一路”战略实施,发展中国家积极承接产业和资本转移,将为我国有色金属行业发挥技术及装备优势,开展国际产能合作提供新空间。

同时,世界经济和贸易形势低迷,主要经济体经济增速放缓,有色金属需求萎缩、产能过剩成为全球性问题。

国际贸易摩擦加剧,影响铜、铝、镍等大宗资源供应的不确定性因素增加。

有色金属具有较强的衍生金融商品属性,各国货币政策分化将引发有色金属金融市场价格波动,弱化供需对有色金属价格的影响,使得价格波动更为复杂,企业投资和生产决策难度加大。

全球气候变化和碳排放形势将日益严峻,产业运行总体压力将明显上升。

从国内看,“十三五”是全面建设小康社会的决战期,经济发展长期向好的基本面没有变,四化同步发展以及中国制造2025、“一带一路”、京津冀一体化、长江经济带等国家战略深入实施,有色金属市场需求潜力和发展空间依然较大。

战略性新兴产业和国防科技工业的发展,以及消费需求个性化、高端化转变,不断对有色金属增品种、提品质和发展服务型制造提出更高要求。

同时,我国经济发展处于增速换档、结构调整、动能转换的节点,经济增速放缓和需求结构的变化将使有色金属行业发展迎来重大转折,产业发展速度将由“十二五”期间的高速转为中高速,有效需求和有效供给不足并存,生态环境和要素成本约束日益突出,推进供给侧结构性改革、提质增效任务艰巨,迫切要求行业发展方式由规模扩张转向优化存量、控制增量、主动减量;

由低成本资源和要素投入转向创新驱动,积极发展高端材料和实施智能制造,提升中长期增长动力;

进一步推动利用两个资源、两个市场的高水平双向开放,提升参与全球产业布局、创新合作、制定标准及贸易规则的实力,支撑产业长远发展。

(二)主要品种需求及产量预测

“十三五”期间,随着交通运输轻量化、农村电网改造、新一代电子信息产业、新能源汽车、高端装备制造、节能环保等战略性新兴产业的发展,有色金属市场需求仍将保持一定增长,但随着我国经济进入新常态,整体消费增速将由“十二五”期间的高速转为中低速,除锂、钴等新能源小品种金属和镁需求将继续保持高速增长外,铜、铝等主要品种消费增速将明显放缓,铅将基本维持现有消费水平,锌可能在“十三五”末达到消费峰值。

综合应用弹性系数法、消费强度法、专家经验法等,预测了2020年主要有色金属和黄金的消费量(见专栏2),碳酸锂、钴的“十三五”年均消费增速分别为13.5%、12.5%。

由于大多数有色金属具有较强的金融属性,表观消费量会随着金融市场波动有所变化。

专栏2:

2020年主要有色金属表观消费需求及产量预测

品种

2015年表观消费量(万吨)

“十二五”年均增长率(%)

2020年预测产量(万吨)

2020年表观消费量(万吨)

“十三五”年均增长率(%)

6500

6800

4.1

主要品种

980

1350

3.3

4000

5.2

465

0.6

710

730

1.7

130

75

7.1

520

1200

4

铜、铅、锌的产量和消费量数据均包括部分再生金属。

三、指导思想、基本原则及主要目标

(一)指导思想

全面贯彻党的十八大和十八届三中、四中、五中全会精神,坚持创新、协调、绿色、开放、共享发展理念,以《中国制造2025》为行动纲领,以加强供给侧结构性改革和扩大市场需求为主线,以质量和效益为核心,以技术创新为驱动力,以高端材料、绿色发展、两化融合、资源保障、国际合作等为重点,加快产业转型升级,拓展行业发展新空间,到2020年底我国有色金属工业迈入世界强国行列。

(二)基本原则

坚持创新驱动。

坚持把创新作为引领发展的第一动力,强化企业技术创新主体地位,推动产业链协同创新,着力突破精深加工、智能制造、应用技术等方面的核心关键共性技术,为建设有色金属工业强国提供支撑。

坚持质量为先。

加强标准、检验检测、认证认可等质量基础体系建设,开展在线监测、在线控制和产品全生命周期质量追溯,攻克一批提升质量稳定性和可靠性的关键共性难题,提高有效供给能力。

坚持绿色发展。

加强大气污染、水污染、土壤污染防治,严格控制重金属污染物排放,推广绿色低碳发展模式以及节能减排、资源综合利用技术,提高再生资源利用水平,实现产业可持续发展。

坚持两化融合。

推动新一代信息技术与有色金属工业深度融合,推进以数字化、网络化、智能化为标志的智能制造,促进生产型制造向服务型制造转变,培育新型生产方式和商业模式,拓宽产业发展新空间。

坚持开放合作。

促进吸引外资与引进技术、管理并举,鼓励企业与境外优势企业在研发创新、标准制定、品牌建设等领域开展高端合作,加快境外生产基地及经贸合作园区建设,形成优进优出、内外联动的开放型产业新格局。

(三)主要目标

“十三五”期间,有色金属工业结构调整和转型升级取得显著进展,质量和效益大幅提升,到“十三五”末我国有色金属工业迈入制造强国行列。

1.技术创新。

政产学研用相结合的产业创新体系基本形成,重点企业研发投入占主营业务收入达到1%以上。

高端精深加工、智能制造、资源综合利用等基础共性技术和产业化技术实现突破。

2.转型升级。

航空铝材、电子材料、动力电池材料、高性能硬质合金等精深加工产品综合保障能力超过70%,基本满足高端装备、新一代信息技术等需求。

产业布局进一步优化,低效产能逐步退出,电解铝产能利用率达到80%以上,产业集中度显著提高,国际化经营能力提升,国际产能合作取得明显进展。

3.资源保障。

资源勘探开发取得进展,铜、铝、镍等短缺资源保障明显提高。

废旧有色金属回收体系进一步健全,再生金属供应比例提高。

主要有色金属资源全球配置体系不断完善。

4.绿色发展。

重金属污染得到有效防控,企业实现稳定、达标排放。

规模以上单位工业增加值能耗、主要产品单位能耗进一步降低。

矿山尾砂、熔炼渣等固废综合利用水平不断提高,赤泥综合利用率达到10%以上。

5.两化融合。

推进两化融合技术标准体系建设,在线监测、生产过程智能优化、模拟仿真等应用基本普及,选冶、加工环节关键工艺数控化率超过80%,实现综合集成企业比例从当前的12%提升到达到20%,实现管控集成的企业比例从当前的13%提升到18%,实现产供销集成的企业比例从当前的16%提升到22%,建成若干家智能制造示范工厂。

专栏3:

“十三五”时期有色金属工业发展主要目标

指标

2015年实际

2020年目标

“十三五”累计增减

1.基本指标

工业增加值年均增速(%)

8

-

深加工产品销售收入占全行业主营业务收入比重(%)

30

40

[10]

重点企业研发支出占主营业务收入比重(%)

1.0

[0.4]

2.绿色发展

规模以上单位工业增加值能耗降低(%)

[22]

[18]

二氧化硫排放总量污染减少(%)

[20]

[15]

电解铝液交流电耗(千瓦时/吨)

13350

13200

[-150]

海绵钛电耗(千瓦时/吨)

25000

20000

[-5000]

镁冶炼综合能耗

硅热法(千克标煤/吨)

4500

3500

[-500]

电解法(千瓦时/吨)

18000

16000

[-2000]

赤泥综合利用率(%)

[6]

再生铜占铜供应量比重(%)

25

27

[2]

再生铝占铝供应量比重(%)

15

20

[5]

再生铅占铅供应量比重(%)

33

45

[12]

[]内为五年累计数。

四、主要任务

(一)实施创新驱动

1.加强技术创新

强化战略导向,围绕大飞机、乘用车用铝镁钛等轻合金,集成电路用抛光片及高纯靶材等材料,新能源汽车用动力电池材料,油气开采用钛材,船舶海洋工程装备用深潜、抗冲击、耐腐蚀材料等关键高端材料性能及质量提升、短流程绿色强化冶金等紧迫需求,实施一批重大科技项目和工程,提高关键环节和重点领域的基础理论、生产工艺和应用技术的创新能力。

整合全国创新资源,发挥企业的创新主体作用、设计单位的桥梁和推广作用、研究型大学和科研院所的基础先导作用,推进国家制造业创新中心、国家重点实验室、国家工程技术研究中心、国家产品质检中心等建设,形成功能互补、良性互动的“政产学研用”协同创新新格局,建设有色金属行业高水平科技智库。

专栏4:

技术创新重点

精深加工:

有色金属材料基因组工程与制备加工过程模拟仿真技术,有色/稀有金属合金高纯和超纯熔炼与先进凝固成形技术,难变形合金挤压成型加工技术,大规格板材/锻件/结构件残余应力无损探测与消减技术,大型复杂薄壁结构件近终型坯料低成本制备与精密加工成型技术,有色/稀有金属零件3D打印技术,有色金属大流程生产制造工业大数据与智能控制技术。

资源开发:

大型多金属矿成矿规律与深边部资源勘查技术、数字化矿山开采技术与装备、低品位多金属及难选矿资源高效选矿技术等。

冶炼:

低品质铝资源高效利用技术,电解铝槽智能化及低排放技术,低成本短流程炼铜(铅、锑)清洁冶炼技术,低成本红土镍矿、海绵钛节能降耗冶炼关键技术,超纯稀有难熔金属冶炼技术,难选冶矿石提金技术等。

重金属污染防治:

烟气脱汞技术、含砷等固体废物无害化技术、重污染场地生态修复技术等。

资源综合利用:

残钛合金、废锂离子电池以及稀有、稀贵和难熔金属回收及再生利用技术,高铝粉煤灰经济利用产业化技术,赤泥综合利用技术,锌浸出渣含锌二次物料高效处理技术等。

应用技术:

交通运输用铝、镁部件工业化设计制造与应用技术,电子电力用超细超薄精密铜合金丝箔材应用技术,钛合金大型及复杂结构件高效优质焊接等应用技术。

2.强化标准支撑

依照《深化标准化工作改革方案》和《国家智能制造标准体系建设指南(2015年版)》,围绕有色金属新材料、信息化与智能化、节能减排、安全生产、生态保护和扩大应用等领域,对现有标准进行梳理和升级,建立和完善国家标准、行业标准,鼓励企业制定高于国家、行业、地方等标准的企业标准。

加强材料制造标准与下游航空、汽车、轨道交通、电子信息等行业标准设计规范以及应用数据手册衔接。

积极参与国际标准化工作,加大国际先进标准跟踪、评估和转化力度,形成与国际标准接轨的有色金属行业标准化体系。

3.创新发展新业态、新模式

支持有条件企业构建“铝-电-网”产业链,提高产业竞争力。

充分利用“互联网+”,鼓励铜、铝、镍、镁、钴、钛、钨等有色金属加工企业建立高效协同的研发设计平台,通过电子商务、大数据、云平台等,响应下游用户个性化定制、加工配送、产品租赁、维修服务等需求,建立从先期介入(EVI)到全面用户技术支持与服务的双赢体系,推进生产型制造向服务型制造转变,创新商业模式和提高增值服务能力。

建设有色金属上下游合作机制,解决制约产品应用、设计规范、标准和技术等问题,形成产需衔接、协同发展的新模式。

4.创新质量品牌建设

立足装备制造、集成电路、新能源等中高端市场的产品和服务需求,引导企业加快创新,稳步提升产品质量,支持企业采用在线监测、智能化生产和物流系统等,有效增加供给品种,推进实物质量向国际先进水平靠拢。

强化企业品牌意识,以基础条件较好、具有一定品牌知名度和国际竞争力的企业为主体,培育一批冠军企业及优质优价、营销服务完善的有色金属精品,融入国内外中高端产品供应链。

(二)加快产业结构调整

1.优化产业布局

落实国家区域发展总体战略和主体功能区战略,统筹考虑境内外资源、能源、环境、运输等生产要素,优化产业布局。

推动低效产能退出,引导现有布局不合理产能向具有资源能源优势及环境承载力的地区有序转移,利用境外资源的氧化铝等粗加工项目在沿海地区布局。

对不符合所在城市发展需求、改造难度大、竞争力弱的冶炼企业,要实施转型转产或退出;

具备搬迁条件的企业,支持其退城入园,并在搬迁中实施环保改造。

依托有资源优势的黄金企业开展资源整合,减少中小企业数量;

结合黄金资源分布散、难选冶的特点,依托现有冶炼企业的技术、规模优势,推动形成“分散开采、集中冶炼”的产业布局,提高黄金开发利用水平。

鼓励贫困地区和欠发达地区冶炼企业发展粗加工,提升冶炼产品附加值。

华东、华南、东北等地区的重点有色金属精深加工企业要由注重规模扩张向充分发挥装备效能、提升产品质量转变,向零部件制造、半成品、制成品及生产服务业延伸。

支持赣州“中国稀金谷”、宁波新材料、西安和昆明稀有金属、株洲硬质合金、宝鸡-西安稀有金属等高端精深加工产业集聚区建设。

推进城市矿山开发利用,在珠三角、长三角、环渤海等区域建设绿色化、规模化、高值化再生金属利用示范基地。

2.严控冶炼产能扩张

考虑到我国原料对外依存度不断上升,在我国有色金属需求增速下降和能源环保压力不断增大的情况下,要从严控制铜、电解铝、铅、锌、镁等新建冶炼项目,鼓励对落后铅锌冶炼进行技术改造。

坚决落实《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号)等有关规定,电解铝建设和改造项目,要严格落实产能等量或减量置换方案,并在网上公示。

适度控制黄金冶炼产能扩张。

3.加快传统产业升级改造

充分发挥技术改造对传统产业转型升级的促进作用,瞄准国际同行业标杆,引导企业运用先进适用技术及智能化技术,加快技术进步,推广应用新工艺、新技术、新装备,到2020年,国内有色金属冶炼工艺技术达到世界先进水平,全行业实现绿色清洁生产,使有色金属工业由传统产业向绿色产业转变。

专栏5:

产业升级技改工程

冶炼升级:

推广利用粗铜连续吹炼技术改造转炉,实现铜冶炼吹炼清洁生产;

推广电解铝槽及氧化铝生产线大型化技术升级、铝冶炼余热回收利用技术,实现节能减排;

采用富氧熔池熔炼工艺直接处理废铅酸蓄电池铅膏,实现清洁生产和降低能耗;

采用铜-黄金联合冶炼改造小型湿法黄金冶炼厂,提高黄金生产集约化水平和金属回收率,减少污染物排放;

锑冶炼采用富氧强化熔池熔炼等先进技术淘汰鼓风炉等落后装备,降低能耗,无害化处置砷碱渣,提高回收率。

采用先进盐湖提锂技术,扩大青海及西藏盐湖提锂生产规模,推进江西锂云母资源综合利用产业化。

提升改造现有高铝粉煤灰提取氧化铝生产线并构建铝电完整产业链,降低成本。

退城入园:

推进湖南株洲冶炼厂、广东韶关冶炼厂、株洲硬质合金厂、湖南锡矿山、湖南株洲冶金炉厂、北京矿冶总院磁材、云南铜业冶炼厂、甘肃华鹭铝业、中铝贵州分公司氧化铝和电解铝、抚顺铝业电解铝、赤峰云铜阴极铜等搬迁改造工程,开展工业污染土地、废弃地治理,加强市政设施、公共服务设施和接续替代产业建设。

4.促进低效产能退出

进一步发挥市场倒逼机制,辅以必要的经济和行政手段,做好政策引导,强化行业规范管理,加强有色金属企业节能、环保、质量、安全等执法力度,经整改仍达不到法律法规和相关标准要求的,依法依规退出。

鼓励企业调整自身发展战略,主动压减过剩低效产能;

支持企业通过兼并重组、债务重组、转型转产等手段,加快低效产能退出。

5.推进企业兼并重组

坚持企业主体、市场化运作、政府引导的原则,充分发挥市场机制和政策引导作用,鼓励有色金属企业开展行业内上下游及跨行业联合重组,提高产业集中度,加强业务整合、流程再造,构建上下游一体化完整产业链,增强企业实力和竞争力。

6.强化企业内部管理

推进国有企业体制机制改革,积极稳妥发展混合所有制,激发国有企业活力。

鼓励企业加强管理、内部挖潜、降本增效、开源节流、苦练内功、管控风险。

推广先进管理模式,促进企业就能耗、物耗、技术水平、产品质量、全员劳动生产率等与国内外先进企业开展对标,全面提升管理水平。

(三)大力发展高端材料

以满足我国新一代信息技术、航空航天、海洋工程及高技术船舶、先进轨道交通、节能与新能源汽车等高端领域的关键基础材料为重点,通过协同创新和智能制造,着力发展高性能轻合金材料、有色金属电子材料、有色金属新能源材料、稀有金属深加工材料等,提升材料质量的均一性,降低成本,提高中高端有效供给能力和水平。

1.高性能轻合金材料

围绕大飞机、乘用车、高铁、船