影响烧结矿强度的因素分析及其改善举措Word文档格式.docx

《影响烧结矿强度的因素分析及其改善举措Word文档格式.docx》由会员分享,可在线阅读,更多相关《影响烧结矿强度的因素分析及其改善举措Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

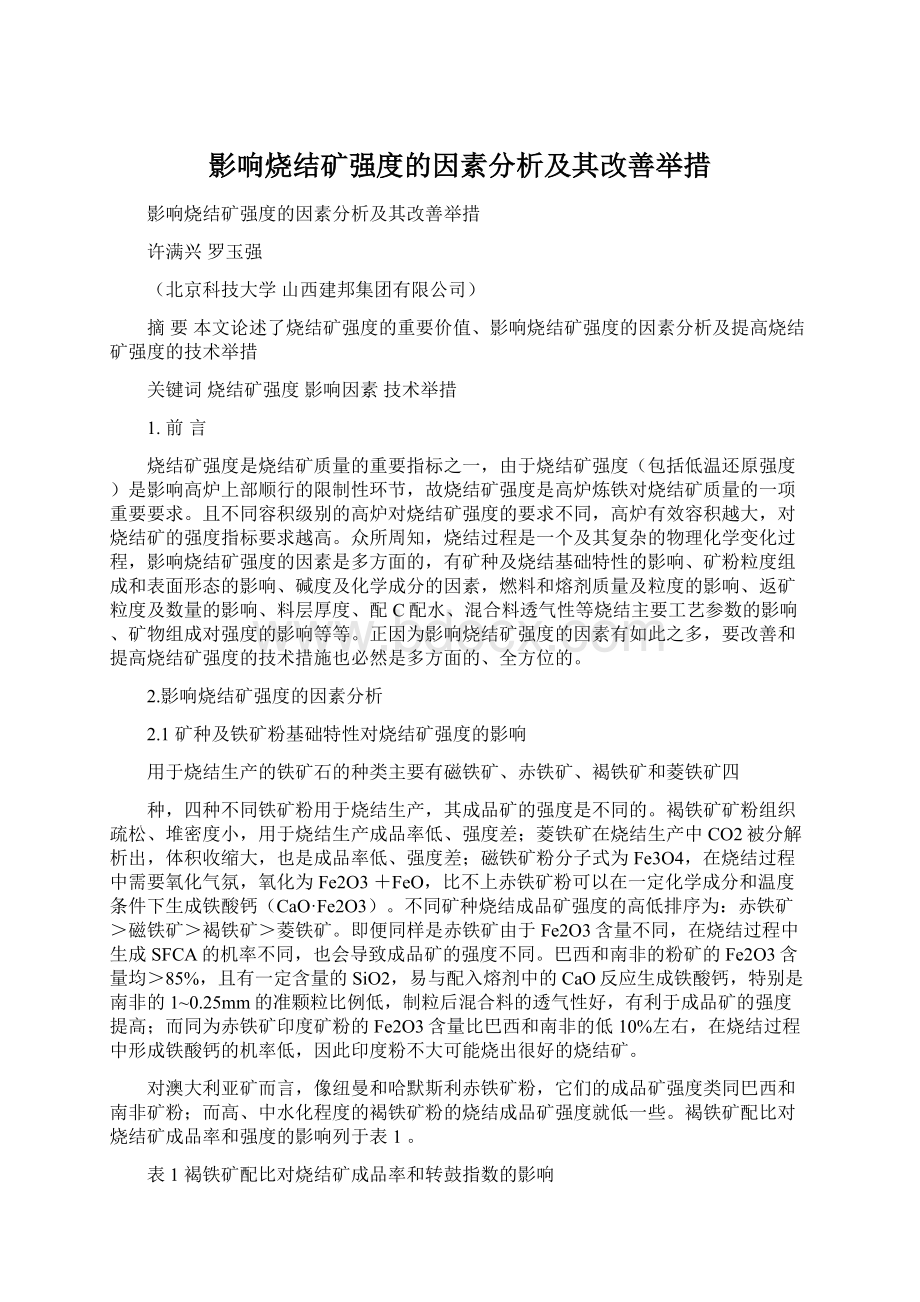

生成铁酸钙能力SFCA(%)

固相反应能力CCS(kg/cm2)

Hamersley粉

Hiy粉

1247

0.444

288

43.5

144

1135

3.127

245

75.0

508

Newman粉

1233

0.60

490

37.5

325

MAC粉

WestAngelas

1217

1.767

255

24.5

343

1238

0.372

314

-

353

Yandi粉

Roberiver粉

1174

0.985

333

55.3

872

Carjas粉

1288

0.188

863

4.0

696

BRASILNew粉

1378

1.412

270

6.7

254

MBR粉

1323

0.044

470

6.9

264

国产迁安精粉

1358

0.619

813

由表1的数据对比可见,不同矿种的烧结基础特性有较大的差别,它们对烧结成品矿的强度和质量有较大的影响,因此要十分重视不同矿种的烧结基础特性对强度的影响。

2.2.矿粉粒度组成及表面形态对烧结矿强度的影响

铁矿粉制粒对烧结矿的产质量有重大影响,也是影响烧结矿强度的一大重要因素。

不同矿粉有不同的粒度组成,粒度组成影响制粒效果,对铁矿粉而言,>8mm的粒级比例应<5%,超过5%会引起生烧质量变差,返矿比例升高;

1.0~0.25mm为准颗粒,其在制粒过程中既不能成核心,又不能黏附于核心的外围,是影响制粒效果和混合料透气性最大的粒级,铁矿粉烧结要求准颗粒比例越低越好,界限值为<20%;

-0.25mm粒级比例也不宜太高,一般要求<30%,细颗粒比例高会造成制粒困难,影响混合料的透气性,从而影响成品矿的强度;

铁矿粉的表面形态也很大程度影响制粒和烧结矿的强度,例如呈片状的镜铁矿(依塔比拉矿)制粒效果很差,最高配比不宜>5%。

2.3碱度和铁矿粉的化学成分对烧结矿强度的影响

2.3.1碱度对烧结矿强度的影响碱度是影响烧结矿质量的一个基本因素,碱度不同烧结矿的矿物组成不同,其强度和质量也不同,烧结矿随碱度提高其强度和质量显著提高,烧结矿的最佳碱度范围为CaO/SiO2=1.90~2.30,韶钢、石钢、邯钢、宣钢等企业烧结矿碱度与其强度的关系列于表3、表4、表5。

表3韶钢、石钢、邯钢、烧结矿碱度与成品矿强度

烧结矿CaO/SiO2

韶钢

石钢

邯钢

1.60

56.78

51.34

51.29

1.80

66.73

58.00

59.84

2.00

71.44

63.00

65.50

表4马钢烧结矿碱度对成品矿强度的影响

烧结矿碱度CaO/SiO2

SiO2

Al2O3

MgO

FeO

成品率(%)

转鼓指数(%)

1.67

5.09

1.54

2.11

7.96

76.42

65.39

1.84

1.46

2.10

8.44

77.01

66.37

1.98

5.04

1.58

2.07

7.46

78.17

67.88

表5宣钢烧结矿碱度对成品矿强度的影响

转鼓指数

Ti+6.3(%)

1.82

4.92

2.69

3.24

74.33

1.97

4.89

2.67

3.23

76.16

2.08

4.97

2.62

3.66

78.54

2.12

5.03

2.68

3.65

79.45

由表3~表5可见,以上所列几家不同企业在其生产条件和它化学成分基本相同条件下,烧结矿强度随碱度提高而提高的规律是显而易见的。

因此为保持烧结矿具有足够的强度,生产高碱度烧结矿是必须坚持的一个原则。

除了碱度外,SiO2、FeO、MgO和Al2O3均不同程度影响烧结矿的强度。

2.3.2SiO2和FeO对烧结矿强度的影响

烧结矿的固结机理是渣相连接,在烧结生产过程中,SiO2、FeO在低于1200℃的温度条件下生成液相,包裹未熔化的矿物,将散料变为块状成品矿。

试验研究和生成实践证明:

混合料的SiO2含量和烧结矿的FeO含量对成品矿的强度有较大的影响:

当SiO2<5%,烧结矿因渣相不足成品率和强度会显著下降;

当SiO2>5%时,烧结矿由于硅酸盐渣量增多,强度会有所改善,而冶金性能会相应变差。

烧结生产应根据混合料的SiO2含量适当变更配C量,当SiO2<5%时应适当多配C,适当提高成品矿的FeO含量,以保持成品矿有足够的强度,当SiO2>5%应相应降低配C,降低成品矿FeO含量,掌控成品矿的强度。

马钢、鞍钢、唐钢等企业SiO2、FeO对烧结矿强度的影响列于表6~表8。

表6马钢SiO2含量对烧结矿强度的影响

(%)

CaO/SiO2

4.81

1.88

1.55

8.56

76.22

64.80

5.00

2.30

1.56

8.73

76.87

5.15

2.03

1.50

7.75

77.38

67.70

表7鞍钢SiO2含量对烧结矿强度的影响

年份

TFe

固体燃耗(kg/t)

8.62

2000

1.76

9.74

51.80

41.70

80.19

5.78

2002

8.52

56.51

45.89

82.59

2004

8.22

58.04

40.00

78.16

4.80

2006

2.09

7.91

57.96

37.79

80.87

4.79

2008

2.15

8.15

57.63

40.20

80.21

2010

8.02

56.85

49.80

80.85

表8唐钢烧结矿FeO对强度和冶金性能的影响

FeO(%)

SiO2(%)

<5mm(%)

RI(%)

RDI+3.15(%)

10.84

5.46

68.54

13.19

72.9

91.6

9.42

5.33

66.65

15.25

78.9

90.3

8.48

5.35

17.18

82.08

86.4

7.18

5.22

62.76

23.06

84.01

84.0

表6数据说明,在马钢碱度、MgO、Al2O3和FeO基本相同条件下,SiO2含量在4.81~5.15的范围内,随渣相SiO2含量的增加,烧结矿成品率和转鼓指数提高的规律。

表7数据说明,在鞍钢条件下,随SiO2的降低,烧结矿品位和碱度的提高,烧结矿转鼓指数、燃耗和FeO变化规律。

表8说明在唐钢烧结矿碱度和SiO2(<5.5%)基本相同的条件下,烧结矿的强度随FeO的下降而降低,900还原性升高和RDI指数下降的规律。

烧结矿的FeO含量与配C量直接相关,一般配C增加1%,FeO会升高1%~2%,只有低配C才能实现低FeO,高配C高FeO是造成烧结矿质量差的一大根源。

烧结生产应追求低SiO2、高强度、低FeO的目标,例如像在鞍钢条件下4.80%的SiO2,37.79kg/t的燃耗,达到80.87的转鼓指数和7.91%的FeO指标。

2.3.3MgO对烧结矿强度的影响

大量的试验研究和生产实践证明,MgO有利于烧结矿低温还原粉化性能的改善,在高炉炉缸内,有利于炉渣流动性和脱硫效果的改善,故高炉炼铁都要求烧结矿具有一定含量的MgO。

但是由于MgO在烧结过程中易与Fe3O4反应生成镁磁铁矿(MgO·

Fe3O4),从而阻碍Fe3O4在烧结过程中氧化为Fe2O3,从而降低铁酸钙相的生成,造成成品烧结矿的冷强度和还原性降低。

经验数据说明,烧结矿的MgO增加1%,冷强度降低3%,还原性降低5%,MgO为难熔矿物,其熔点为2799℃,因此,高MgO烧结矿必然会导致燃耗高和强度低。

梅山钢铁公司和马钢等企业MgO对烧结矿质量的影响列于表9和表10。

表9梅钢MgO对烧结矿质量的影响

MgO(%)

70.98

71.34

63.33

77.12

69.00

73.90

66.67

80.10

1.00

68.79

72.69

68.67

80.75

1.90

68.13

74.02

65.20

79.12

68.70

72.78

67.33

81.56

66.04

75.71

68.40

85.51

表10首钢MgO对烧结矿强度的影响

Al2O3(%)

1.91

11.07

1.94

79.38

2.06

1.81

4.95

11.87

1.96

78.32

63.04

2.22

5.12

13.94

79.85

60.00

2.32

5.20

14.44

79.58

58.52

由表9和表10数据可见,无论是首钢还是梅钢,随烧结矿MgO含量的增加,固体燃耗增加,转鼓强度下降,还原性降低的规律是明显的。

2.3.4.Al2O3对烧结矿强度的影响

Al2O3含量是影响烧结矿质量和强度的一个重要因素,因为一定的Al2O3/SiO2=0.1~0.4是生成铁酸钙的必要条件,碱度低于2.3的高碱度烧结矿,铁酸钙的分子式为5CaO·

2SiO2·

9(Al·

Fe)2O3,这就要求烧结混合料合理的Al2O3含量为1.5%左右,1%~2%的Al2O3含量为正常值,超过了2%的含量,由于Al2O3的熔点为2042℃,在烧结过程中熔化不了,只能在玻璃相中析出,降低渣相的破裂韧性,严重影响成品矿的冷强度和还原粉化指数,因此,Al2O3(%)含量既是形成烧结矿高强度的必要条件,又是影响烧结矿冷强度的重要因素。

杭钢高铝烧结矿对成品矿强度和RDI指数的影响列于表11。

表11Al2O3(%)含量对杭钢烧结矿强度的影响

铝硅比

1.95

1.87

6.14

3.01

8.32

77.94

79.5

0.318

2.45

6.46

2.99

8.68

75.69

78.5

0.380

2.60

1.86

6.92

2.90

76.24

77.3

0.376

2.80

6.58

3.08

8.39

74.06

0.425

3.21

6.71

3.05

73.29

0.479

由表11可见,在杭钢烧结矿化学成分和碱度基本相同的条件下,随着Al2O3(%)含量的升高,成品烧结矿的转鼓指数呈明显下降趋势,Al2O3(%)升高1%,成品矿的转鼓指数平均下降3.72%,低温还原粉化指数也相应呈下降趋势。

2.4.燃料和熔剂质量及粒度对烧结矿强度的影响

燃料的质量是指燃料的种类,固定碳含量和粒度,昆钢、首钢等企业的研究和生产实践证明,燃料的固定碳含量高,灰分含量低有利于降低燃耗,也有利于改善烧结矿的强度指标,在粒度组成上<3mm粒级的比例应>90%,>3mm比例高,容易产生偏析,不利于均匀烧结,往往会影响成品率和烧结矿强度;

燃料<0.5mm粒级比例应低,否则会因燃料颗粒细,烧结层高温保温时间短而影响铁酸钙的生成比例和成品矿的强度。

熔剂的质量主要是指生石灰和石灰石、白云石含CaO的比例,质量好的生石灰应含CaO>80%,生石灰和石灰石、白云石<3mm的粒级比例应>90%,粒度大分解和消化速度慢,会影响混合料的制粒及烧结过程的透气性,采用生石灰替代石灰石作熔剂,生石灰消化后为极细的胶体颗粒,平均比表面积达30m2/g,与石灰石相比大60倍,生石灰制成的胶体颗粒混合料一不容易在布料和烧结过程中被破碎;

二是0.25~0.7mm的准颗粒也易于被黏附到核心的周围,有利于改善混合料的透气性;

三是这种胶体颗粒具有较大的活性度,易与混合料中的其它组分接触产生各种固液相反应,不利于游离态的CaO和2CaO·

SiO2生成,从而改善烧结矿的质量和提高成品矿的强度。

提高混合料的生石灰配比有利于改善烧结矿的质量和强度,适宜的生石灰配比为5%左右。

东北大学和河北理工大学已有的研究证明,生石灰的活性度低,不利于烧结过程生成SFCA,但活性度也不是越高越好,>300ml后生成SFCA的比例反而有下降,合理的活性度是250ml~300ml为最佳。

2.5.返矿粒度和数量对烧结矿强度的影响

研究和生产实际证明,热返矿的粒度和数量对烧结矿的强度和粒度组成由显著的影响,在烧结生产中这是一个常常容易被忽视但又不能被忽视的一个因素。

热返矿的粒度大和数量多后均会起到混合料的水分波动和制粒效果下降,从而影响成品矿的强度和粒度变小。

柳钢的生产实践证明,热返矿的粒度<3mm,热返矿的数量<8%时,有利于提高烧结矿的强度和优化烧结矿的粒度组成。

现在很多企业取消了热矿筛,也就没有了热返矿了,这个影响因素就转换成烧结返矿和高炉返矿的粒度和数量,只要返矿粒度<5mm,返矿的总数量不超过30%,就不至于造成对成品矿强度的不利影响。

2.6.烧结主要工艺操作参数对成品矿强度的影响

烧结生产的主要工艺参数有料层厚度、配C配水、制粒和布料、点火操作、抽风负压、机速和冷却速度等因素,它们的相互关系:

料层厚度是基础,水碳是保证,混合料的透气性是关键,混合料的透气性与制粒、布料、点火和抽风操作等环节相关。

2.6.1料层厚度对烧结矿强度的影响

研究和生产实践证明,料层厚度与烧结产质量直接相关,料层厚度直接影响烧结的固体燃耗和成品矿的强度,宝钢的烧结生产实践证明,混合料厚度每提高100mm,烧结配C降低1.04kg/t,降低FeO为0.6%,提高转鼓指数2.3%,降低煤气消耗0.64kg/t,莱钢和宝钢等企业不同料层厚度的烧结生产指标分别列于表11和表12,目前我国烧结生产多数企业的料层厚度为700mm,有些已超过800mm,天津荣程联合钢铁公司的烧结料层最高已到达1000mm的厚料层。

表11莱钢料层厚度对烧结矿强度及质量指标的影响

料层厚度(mm)

500

74.30

64.0

4.08

10.72

600

77.8

54.0

4.37

8.90

700

78.42

48.42

4.98

8.24

800

76.84

48.86

1.912

6.39

8.21

表12宝钢料层厚度对烧结矿强度及质量指标的影响

606

75.8

46.67

6.48

681

75.6

43.44

2.02

4.73

7.60

714

81.4

42.64

1.89

4.83

8.13

752

82.7

40.4

1.93

4.71

8.10

由表11、表12可见,在莱钢、宝钢条件下,烧结矿随料层厚度的增加,固体燃耗下降,烧结矿强度升高的普遍规律。

因此烧结生产应遵循不断强化制粒、改善混合料的透气性、挖掘料层厚度的潜力,追求厚料层、低燃耗、高强度、低FeO的目标。

2.6.2配C、配水对烧结矿强度的影响

烧结生产实践证明,合理的配C配水是搞好烧结生产的保证,烧结生产在常规条件下,增加1%的配C,FeO提高1.8%~2.0%,高配碳必然好FeO,高湿型烧结得不到质量优的烧结矿,对于高碱度烧结矿而言,FeO在铁酸钙矿物相中并不单独存在,在最佳碱度范围内,铁酸钙的分子式为5CaO·

9(AlFe)2O3,因此提高FeO含量于烧结矿强度没有直接关系,配C、烧结温度、FeO、烧结矿强度的关系列于表13。

表13配C、FeO与烧结矿强度的关系

配C(%)

2.8

3.3

4.2

5.0

烧结温度(%)

1225

1265

1290

1315

1340

1360

5.26

6.85

10.40

11.08

烧结矿强度

54.23

69.17

72.85

73.52

75.58

72.37

由表13可见,虽然随配C的增加、FeO升高、烧结矿强度是不断提高的,但当配C量超过4.0%时,烧结温度已超过了1300℃,达到1315℃,进入了高温型烧结,烧结矿的质量开始下降。

因此在正常情况下,配C、FeO和强度的最佳值是配C在3.3%~4.0%之间,FeO含量在6.85%~8.24%的范围内,不是强度最高时的配C和FeO为烧结最佳条件。

混合料水分对烧结产、质量的影响是一个十分重要十分敏感的因素,因为混合料水分直接影响FeO含量和固体燃耗的变化,进而影响烧结矿强度和粒度组成等烧结矿的质量指标,生产实践证明,混合料水分随料层厚度增加应该下降,其规律是厚料层、低C低水才能低FeO,柳钢混合料水分对成品矿FeO和强度的影响列于表14。

表14混合料水分对成品矿FeO和强度的影响

混合料水分(%)

返矿率(%)

8.74

1.73

619

8.58

67.0

>15.0

7.27

7.11

71.97

11.9

6.69

1.71

620

6.25

69.25

12.0

由表14可见,混合料水分在碱度和料层厚度相同的条件下,对成品矿的FeO和转鼓指数有明显的影响,准确而又及时控制混合料的水分,是获得低FeO、高强度成品矿的一个重要条件。

2.6.3.点火操作对烧结矿强度的影响

点好火是提高烧结生产的一个重要环节,点好火的操作时要把握好点火温度,点火负压和点火强度三要素。

点火温度的高低与烧结所用矿种相关,对于一般赤铁矿和磁铁矿粉烧结,点火温度控制在1050℃±

50℃为合适;

对于高水化程度的和褐铁矿粉烧结,因为热爆裂严重,适宜的点火温度为950℃±

50℃;

对于高Al2O3矿粉烧结,要适当提高点火温度,适宜的点火温度为1100℃±

50℃。

点火温度要掌握一个适宜的温度:

点火温度过低,台车表层温度不足,影响表层的成品矿和强度;

点火温度过高,造成台车表层过烧结块,增大烧结阻力,导致成品率和强度下降。

点火负压正常情况下为烧结抽风负压的60%~70%为宜,即一般为8kpa左右,点火负压过高或过低都会给烧结生产造成严重的影响。

过高的点火负