基于PLC的温湿度控制Word格式.docx

《基于PLC的温湿度控制Word格式.docx》由会员分享,可在线阅读,更多相关《基于PLC的温湿度控制Word格式.docx(18页珍藏版)》请在冰豆网上搜索。

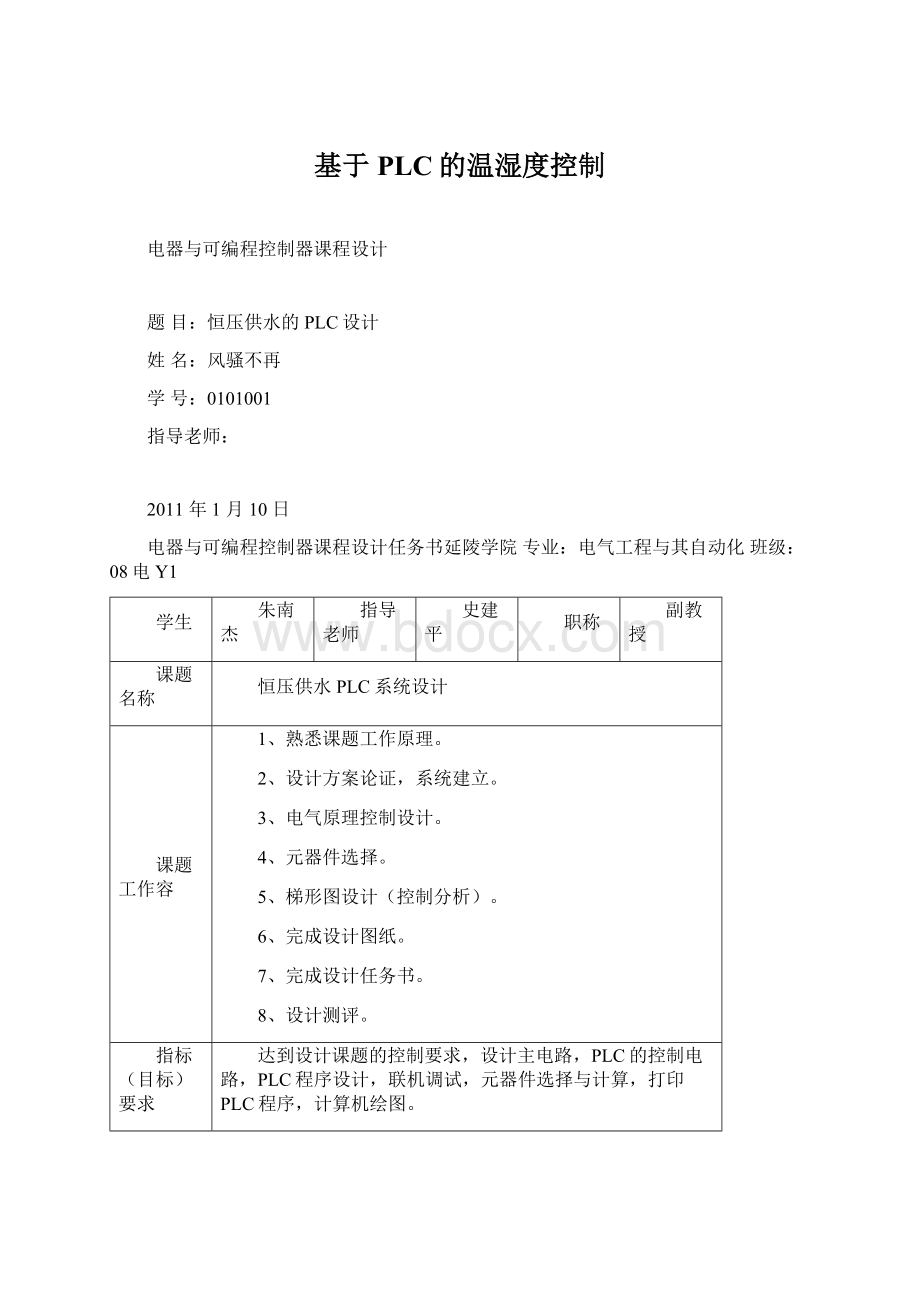

第一周:

周1下达任务,收集资料,设计准备。

周2方案确定

周3-5电气原理控制设计,元器件选择。

第二周:

周1-2梯形图设计(控制分析),周3-4上机调试。

周5完成设计图纸,完成设计任务书,设计测评。

主要参考文献

1.《电气控制和可编程控制器技术》史国生化学工业

2.《可编程控制应用技术实训指导》俊秀化学工业

3.《电器控制》仁.机械工业

地点

秋白楼A608

指导教师:

11年1月9日

起止日期

11年1月10日-11年1月21日

1课题要求

1.1恒压供水介绍

随着城市高层建筑供水问题的日益突出,保持供水压力的恒定、提高供水质量是相当重要的;

同时要求保证供水的可靠性和安全性。

本供水系统是针对上述问题设计的供水方式和控制系统,有供水回路,一个蓄水池与泵房和故障报警装置组成。

其中,泵房有1#、2#,3#三台泵机,还有多个电动阀和电动蝶阀控制供水回路和供水量。

控制系统采用了以具有丰富功能的PLC为核心的多功能高可靠性控制系统。

为防止系统给变频器反送电,造成变频器损坏,而使用KM1和KM2、KM3和KM4,KM5和KM2、KM4的机械互锁来保护变频器。

本系统的泵机原理如图

(1)。

图

(1)泵机原理图

1.2控制原理框图

图

(2)系统控制原理框图

对控制原理框图

(2)的说明:

压力传感器用的是PID调节器,因此也就不用变频器部的PID调节,而且也就用不着PLC可编程控制器的模拟量的扩展单元,而只用变频器的工厂宏FACTORY(0)就可以了。

压力传感器将压力信号传给PID调节器,PID调节器根据压力设定,输出4~20mA给变频器以调节电机的转速,为管网充压。

1.3控制要求

(1)供水压力要恒定,管网压力波动一定要小。

尤其在换泵时和用水压力较大时。

必须保证管网压力得恒定。

(2)三台泵中其中两台用作工频运行对管网水压粗调,一台用作变频运行对水压进行细调,还有一台作为备用,在用水量很大时,可作公平泵运行

(3)要有完善的保护和报警功能。

(4)须具有水池防抽空功能。

(5)为了检修和应急须具有手动功能。

1.4控制对象模型介绍(主电路介绍)

KM1,KM3(一,二号电机启动)变频启动接触器,KM5为变频电机接触器。

(FR1、FR2、FR3、FR4、FR5为保护各台电机的热继电器)。

图(3)控制对象主电路

2硬件选择

在确定硬件之前,首先必须确定方案,下面对方案进行可行性分析

2.1方案的选择

方案一:

其中一台主泵(2KW),两台附属泵,平时工作时,压力要求为0.32Mpa左右,通常情况下开一台工频泵,开一台变频泵,就能满足压力要求。

原该所根据用水量的多少,由工作人员调节递止阀的开度和水泵的台数与大小,用以维持压力恒定,这样不但耗能,而且增加了工人劳动强度,增大了噪音。

这个方案显然不是很好,所以我们又想到了第二种方案。

方案二:

考虑用一台ABB公司的ASC400变频器控制一台2KW电机变频运行,还有两台2KW的电机工频运行。

工频泵通过变频泵的的高频到达和低频到达来控制工频泵运行的台数。

方案一中为了保持管网压力恒定平均需开机台数为二台。

方案二中平均开机为一台工频运行,一台30~40Hz左右变频运行。

现对两方案进行节能分析:

A、方案一每年所用电费

(1)方案一功率:

P1=2KW×

2=4KW

(2)方案一平均每年所耗电能:

W1=P1×

T=4×

335×

24=32160(千瓦时)(一年平均工作11个月)

(3)方案一每年所用电费:

M1=W1×

P单价=32160×

0.5=16080(元)(平均电价每千瓦时0.5元)

B、方案二每年所用电费

(1)方案二功率:

P2=2KW+2×

(35/100)=2700W

(2)方案二平均每年所耗电能:

W2=P2×

T=2700W×

335天×

24时/天=21708(KW.h)

(3)方案二每年所用电费:

M2=W1×

P单价=21708度×

0.5元/度=10854元(0.5元/千瓦时)

C、一年所节约电费:

△M=M2-M1=16080-10854=5226(元)

可见这方案二比较节能。

经过系统的可行性分析,我们最后选择方案二。

方案确定后,就是选择元件了,

2.2变频器和PID调节器的选择:

由于在此次设计中选择的三台电机的额定功率都是2KW。

变频器的容量=2KW×

3=6KW,再考虑25%的安全裕量,所以选择的变频器的容量为7.5KW;

在确定的ABB公司的ASC400系列中的7.5KW变频器。

压力变送器的压力信号首先传给PID调节器根据压力设定,输出4~20mA给变频器以调节电机的转速。

PID的压力围根据管网的上限压力和下限压力和正常管网压力(0.32MPa)设定即可。

二极管整流电路会产生……5、7、13次……的高次谐波。

将造成电流增大、功率因数下降等,这在小功率情况下不会对电路造成太大影响,一般不用采取特殊措施。

当电机功率较大时可装上AC或DC电抗容,通过电抗容来消除谐波对电路的影响(3%压降左右)。

保护器件的选择(在这里就简要得说明如下):

2.3热继电器的选择

根据实际电机运行时的温升,和过载要求可自行进行选择。

无特殊要求。

熔断器的选择同理,在此不再赘述。

电机运行时的温升可有铭牌参数确定,过载倍数有额定电流的1.5倍来确定。

2.4PLC的选型:

FX系列PLC的基本单元有CPU、I/O接口电路、存储器与标准电源。

扩展单元用于扩展I/O点数,其部设有标准电源可供扩展模块使用。

扩展模块也是用于增加I/O点数与改变I/O特性,其电源从基本单元或扩展单元上取得。

FX系列有各种点数与各种输出类型的基本单元、扩展单元和扩展模块,他们可以自由混合配置,使系统配置灵活方便,其部有一个16位的CPU和一个专用逻辑处理器,执行、响应速度很快和高速计数器,像FX2N的PLC给用户提供了298条功能指令。

由此可见,FX2N系列的PLC为单元式结构,但其功能强大、组合灵活,可与模块式PLC媲美。

通过分析,根据要求可以得到I/O总点数约为18点。

所以我选择FX2N-32MR-001主机。

它规格说明:

交流电源、24V直流输入类型,输出类型继电器输出,详细:

交流电源、24V直流输入类型输入类型:

漏型,输出类型:

继电器输出,I/O总数:

32点;

输入:

16点;

输出:

16点,外形尺寸:

130x87x90mm。

而且,其基本功能为运转控制方法:

通过储存的程序周期运转,I/O控制方法:

批次处理方法(当执行END指令时),I/O指令可以刷新,运转处理时间:

基本指令:

0.08μs,编程语言:

逻辑梯形图和指令语句,使用步进梯形图能生成SFC类型程序,程式容量:

8000步置并使用附加寄存器盒可扩展到16000步等优点在这次设计中选择的为三菱的FX-2n系列,该款的电源电压为交流100V~240V的电源,频率为50赫兹/60赫兹,交流耐压1500V(1min).满足这次设计要求。

电机的选择:

这次设计的供水对象是五层的,所以在选择电机时,根据管压的要求,在这里选择2KW的电机已可以满足供水的要求。

有时很小的电压不平衡会引起很严重的电流不平衡,甚至产生缺相。

可造成整流桥损坏,电解电容损坏(由于脉动电流增大)。

如果某一相的电流超过变频器的额定输出电流时,必须带有缺相保护功能。

在轻载时出现电流不平衡,不会损坏机器。

3软件编程

3.1PLC的I/O端口分配

输入

输出

X000复位(开机复位)SB0

Y000一号变频启动KM1

X001电机一(点动)SB1

Y001一号工频正常运行KM2

X002停止按钮SB2

Y002二号变频启动KM3

X003启动按钮(三台电机软启动)SB3

Y003二号工频正常运行KM4

X004变频下限到达SB4

Y004三号变频正常运行KM5

X005蓄水池下限SB5

Y005蓄水池阀门KM7

X006蓄水池上限SB6

Y006蓄水池报警装置(KM8)灯

X007变频上限到达SB7

Y007备用工频电机KM6

X010电机二(点动)SB8

X011变频电机直接启动SB9

表

(1)PLC的I/O地址表

3.2程序介绍

3.2.1电机软启动:

为了避免三台电机同时启动对电网所带来的冲击,所以这里给出了在启动中,三台电机的软启动,流程图如以下图(4)。

图(4)电机软启动流程图

软启动梯形图(5)

图(5)电机软启动梯形图

对软启动指令的说明:

当启动按钮X003的信号为“1”时,辅助继电器M2得电,并且自锁,M2得电之后,使得一号电机与变频器相连的接触器线圈得电(Y000为“1”),使得一号电机变频启动;

计时器T0开始工作,一秒之后,T0常开触点闭合使一号电机的与工频相连的接触器常开触点闭合,与变频器相连的接触器断开,使一号电机工作于工频状态,计时器T1开始工作,十秒之后(十秒是为了使变频器调整所流出的时间),T1的常开触点闭合,使二号电机变频启动并自锁。

计时器T2开始工作,一秒之后,T2常开触点闭合,使二号电机与变频器相连的接触器常开触点断开,与工频相连的接触器闭合(Y003为“1”)并自锁;

计时器T3开始工作,一秒后,T3的常开触点闭合,三号电机与变频器相连的接触器常开触点闭合,并自锁。

启动过程完毕。

(说明:

在上述启动过程中,没有加入再调节中用于加入工频电机或切掉工频电机时用到的辅助继电器,完整地梯形图将在附录中给出。

)

当管网水压过高时所执行的程序段如以下图(6)

图(6-1)一号电机工频运行控制梯形图

图(6-2)二号电机工频运行控制梯形图

图(6)管网水压过高时所执行的程序段的梯形图

管压过高时的切电机操作(对图6梯形图的解释):

当管网到达压力上限时,即变频器到达频率下限(X004为“1”时),辅助继电器M3得电M3的常闭触点断开,M6常开触点断开,一号工频电机被切除(停止工作),计时器T4开始工作,经过10秒之后,若X004仍为“1”,那么辅助继电器M4将得电,其常闭触点将断开,M5常开触点也将断开,二号工频电机被切除(停止工作)。

上述为切电机操作。

当管网水压过高时所执行的程序段如以下图(7)

图(7-1)

图(7-2)

图(7)管网水压过低时所执行的程序段的梯形图

管压过低时的加电机操作(对图7梯形图的解释):

当管网到达压力下限时,即变频器到达频率上限(X007为“1”时),辅助继电器M3失电M3的常闭触点闭合,M6常开触点闭合,一号工频电机投入运行(开始工作),计时器T5开始工作,经过10秒之后,若X007仍为“1”,那么辅助继电器M4将失电,其常闭触点将闭合,M5常开触点也将闭合,二号工频电机投入运行(开始工作)。

上述为加电机操作。

当管网压力仍然到达不了正常管压力,备用电机投入工作。

3.2.2手动装置的设置:

手动操作是利用辅助继电器M2来实现的,当按下启动按钮(X003)时,辅助继电器M2得电,正常启动,当按下点动按钮(X001或X010为“1”时),辅助继电器M2不得电,起动计时器不工作,对电动机一或二实现点动。

梯形图以电机一为例。

如以下图(8)。

图(8)手动装置梯形图

蓄水池功能装置(带报警装置)

图(9)蓄水池功能装置梯形图

蓄水池功能装置的说明:

当蓄水池下限时(X005为“1”时)蓄水池阀门打开进水Y005为“1”(并自锁);

并且计时器T6开始工作。

两秒后,若X005仍为“1”;

则Y006发出报警信息(报警灯亮),并使辅助继电器M2不能得电,而不能使系统通过正常启动,而只能点动。

启动复位控制梯形图:

图(10)启动复位控制梯形图

启动复位控制的说明:

在启动时使X000为“1”,使辅助继电器M3,M4,M5,M6,输出继电器Y006复位,防止装置误动作。

4调试

4.1调试过程采用分段调试的方法:

4.1.1对启动过程的调试

首先使X000为“1”,让整个系统复位。

当使X003为“1”时,首先是Y000为“1”,然后是一秒后,Y001变为“1”,Y000变为“0”;

过十秒之后,Y002变为“1”,过一秒之后Y003变为“1”,Y002变为“0”;

过十秒后,Y004变为“1”。

4.1.2对加减电机的调试

1.对加电机过程的调试:

使X007为“1”,(保持X007为“1”),Y001为“1”;

过十秒后,Y003为“1”。

继续保持X007为“1”,Y007为“1”。

2.对减电机过程的调试:

使X004为“1”且使X007为“0”,(保持X004为“1”),首先Y007变为“0”,然后是Y001变为“0”;

过十秒之后,Y003变为“0”。

4.1.3手动装置调试

首先使X000为“1”对系统复位,由于两台电机的手动控制是同一原理所以只对一台进行调试就可以了。

在这里对一号电机进行调试。

使X001为“1”,则Y001为“1”;

X001为“0”,则Y001为“0”。

从而可以肯定实现了动。

4.1.4蓄水池报警装置

首先使X005为“1”(保持X005为“1”);

则Y005变为“1”,两秒之后Y006变为“1”。

4.2调试心得:

4.2.1调试中的收获:

在整个系统的调试过程中,我们采用了分段调试的方法,这种方法能够减少在一个系统中调试多个功能时,所造成的混乱,包括在调试一个功能时,误触了其他功能的启动按钮,而造成了调试结果与所期望的结果产生了很大的不同,这样就有可能会使测试者手足无措,不知如何是好,为了找出作物的来源可能会花费很长的时间。

在设计的初期,我们也没有找到很好的方法而浪费了很长的时间,到最后我们找到了这样一种比较方便的调试方法,单独的来调试某个功能,这样既不会误触其他开关,也有利于找到所测试功能的问题,不用大海捞针的从整个系统中去查找问题了,减少了调试工作的工作量了。

所以在以后的设计当中也可以运用得到。

4.2.2调试中所遇到的问题:

(1)在手动的调试过程中,由于没有在计时器前面加一个辅助继电器M2,所以在按下测试电机的点动按钮(使X001为“1”)时,当X001为“1”的时间太长会使电机二变频启动而达不到点动的目的。

所以在调试过后在T1,T3计时器前加上了一个辅助继电器M2的常开触头,以完善自己的程序,以更好的达到点动的目的。

(2)还有为了防止电机启动时,辅助继电器M3,M4,M5,M6,输出继电器Y006所造成的误动作,所以在系统中加入了启动系统复位按钮。

(3)在加电机程序时在完成了系统要求的功能后,我又加入了一个备用电机,来在用水量国大时来报警应急(以更好的完成设计的要求)。

并且除了在加电机程序中用到了备用电机,所以在减电机程序调试过程中,经过测试加入了相应的对备用电机的处理。

这会在完整的程序中表达出来。

5.附录

5.1完整梯形图

5.2主电路

5.3PLC外部接线图

5.4元件清单表

序号

元器件名称

型号

数量

(个)

生产厂家

1

可编程控制器

FX-2n-32MR-001

三菱公司

2

变频器

ABB-ASC400的7.5KW系列

ABB公司

3

主令控制器

LK14-12/90

正泰公司

4

交流接触器

CJ10-5

8

5

热继电器

JR16-20/3

表

(2)元件清单表

5.5PLC的I/O地址分配表

Y006蓄水池报警装置(KM8)灯

PLC的I/O地址表表(3)

5.6变频器的参数的设定

参数设定

代码

功能

设定值

代码

9902

APPLICMACRO

2102

STOPFUNCTION

1001

EXICOMMANDS

3201

SUPERV1PARAM

0103

1003

DIRECTION

3202

SUPERV1LIMLO

15HZ

1102

EXT1/EXT2

6

3203

SUPERV1LIMHI

50HZ

1103

EXTREF1SEL

3204

SUPERV2PARAM

变频器参数设定表表(4)

5.7参考文献

[1].史国生.《电气控制与可编程控制器技术》.化学工业

[2].廖常初.《FX系列PLC编程与应用》.机械工业

[3].常晓玲.《电气控制系统与可编程控制器》.机械工业

[4].廖常初.《PLC应用技术问答》.机械工业