CRH2型动车组车体结构文档格式.docx

《CRH2型动车组车体结构文档格式.docx》由会员分享,可在线阅读,更多相关《CRH2型动车组车体结构文档格式.docx(8页珍藏版)》请在冰豆网上搜索。

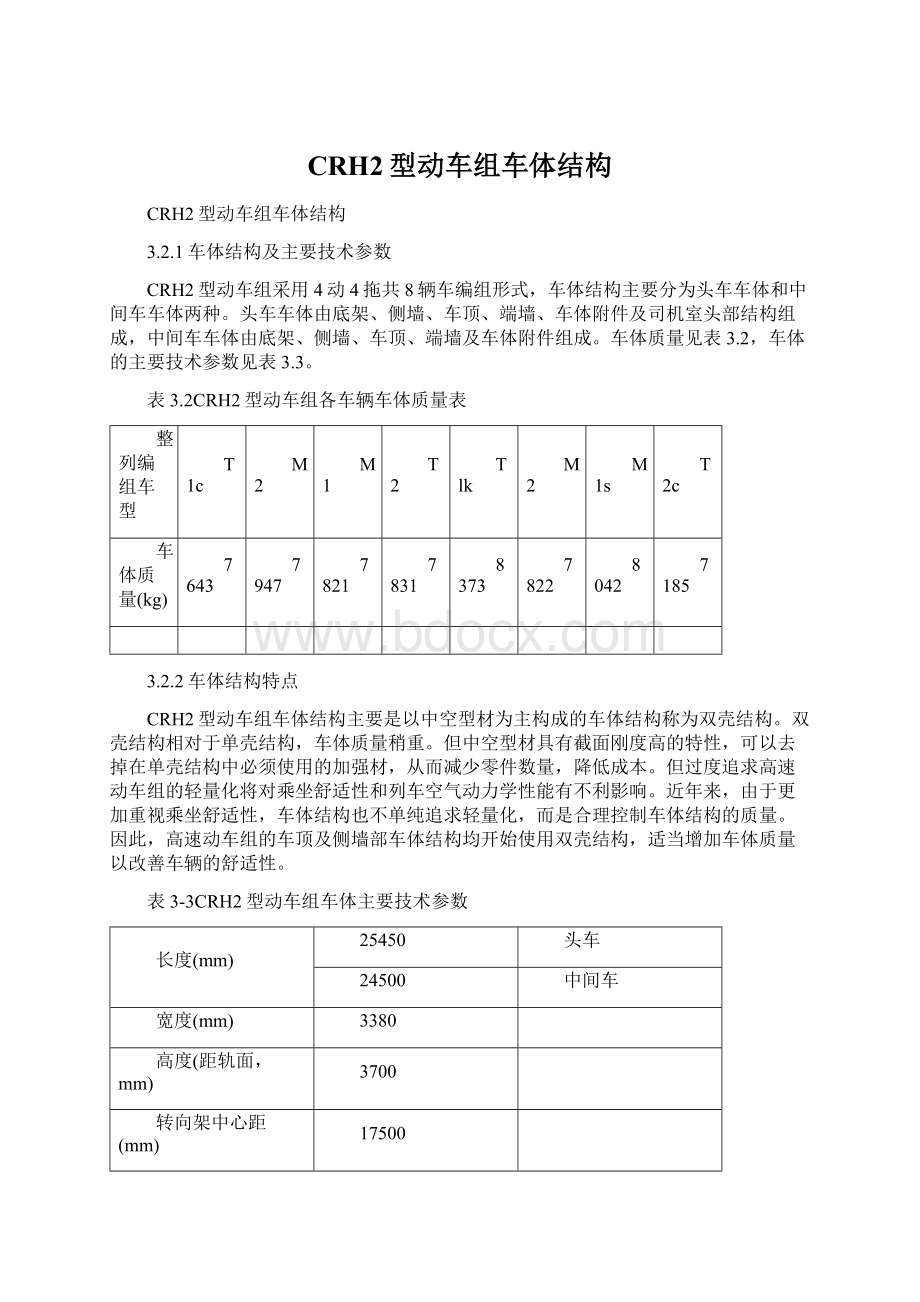

7643

7947

7821

7831

8373

7822

8042

7185

3.2.2车体结构特点

CRH2型动车组车体结构主要是以中空型材为主构成的车体结构称为双壳结构。

双壳结构相对于单壳结构,车体质量稍重。

但中空型材具有截面刚度高的特性,可以去掉在单壳结构中必须使用的加强材,从而减少零件数量,降低成本。

但过度追求高速动车组的轻量化将对乘坐舒适性和列车空气动力学性能有不利影响。

近年来,由于更加重视乘坐舒适性,车体结构也不单纯追求轻量化,而是合理控制车体结构的质量。

因此,高速动车组的车顶及侧墙部车体结构均开始使用双壳结构,适当增加车体质量以改善车辆的舒适性。

表3-3CRH2型动车组车体主要技术参数

长度(mm)

25450

头车

24500

中间车

宽度(mm)

3380

高度(距轨面,mm)

3700

转向架中心距(mm)

17500

地板面距轨面高度(mm)

1300

车钩距轨面高度(mm)

1000

车体弯曲固有频率(整备状态下,Hz)

≥10

双壳结构型材带有中空腔,典型结构参见图3.1所示的侧墙顶部型材。

地板采用单壳结构型材,如图3.2所示。

CRH2型动车组车体结构如图3.3所不。

CRH2型动车组车体结构具有以下特点:

(1)车体断面:

宽幅车体,车体横断面最大宽度为3380mm,高3700mm,地板面距离轨面为1300mm,设备舱底板距离轨面为200mm。

车体横断面如图3.4所示。

(2)车体结构采用双壳结构,大幅减少零件数量,虽相对于单壳结构较重,但其刚性高,降噪效果好,乘坐舒适性高。

(3)质量比钢制车体轻,大幅降低轴重,从而降低运营成本。

(4)车体使用铝合金材料,可回收,对环境损害低,寿命周期成本低。

(5)防腐性好,可以实现无涂装设计。

(6)采用不燃性材料,防火性能好。

(7)自动化焊接范围大,生产效率高。

(8)在部分中空铝型材的中空空腔内部贴有防振材料以达到隔音减振的目的。

3.2.3车体组成

CRH2型动车组车体主要由底架、侧墙、车顶、端墙、车体附件(车下设备舱、前罩开闭装置和前头排障装置)等组成(头车还包括司机室头部结构)。

下面对CRH2型动车组车体各部件组成主要结构进行说明。

各型车体根据其功能、附属设备等不同而在车体结构上不尽相同,但其主要结构形式类似。

头车车体如图3.5所示,中间车车体如图3.6所示。

3.2.3.1底架

CRH2型动车组车体底架分头车底架和中间车底架。

头车底架由车身底架和车头底架两部分组成,头车底架如图3.7所示。

中间车底架只有车身底架,如图3.8所示。

车身底架包括牵引梁、枕粱、边梁、缓冲梁、横梁和波纹地板等组成。

边梁采用通长铝合金挤压型材拼焊而成。

牵引梁主要由铝合金挤压型材和铝合金板材焊接而成,连接车体底架的缓冲梁和枕梁,并为车钩缓冲装置设置相应的附加结构。

车钩缓冲装置传递的纵向载荷通过固定在牵引梁上的从板座作用到牵引梁上,再通过枕梁等结构传递到整个车体结构,实现整体承载。

从板座与牵引梁采用铆接联结,在车钩缓冲装置对应的牵引梁相应部位进行局部加强。

头车牵引梁结构简图如图3.9所示。

枕梁由铝合金挤压型材和铝合金板材焊接而成,支撑车体载荷。

枕梁设置相应结构,保证与转向架悬挂系统的正常联结。

枕梁与牵引梁焊接联结。

枕梁外侧设置顶车座,便于救援和维修时顶车作业。

枕梁结构简图如图3.10所示。

边梁是位于底架地板下左右两侧的纵向梁,是底架与侧墙连接成筒体的关键部件。

缓冲梁由铝合金挤压型材和铝合金板材焊接而成。

横梁采用铝合金挤压型材,位于底架地板下方,起到吊挂设备和均衡载荷的作用,质量较大的设备安装采用底架横梁(带燕尾槽)下吊挂方式。

为了使机器负重都在横梁中心线上并便于机器的检修,采用了特殊螺栓悬挂结构。

特殊螺栓从底架横梁上的切口插人,通过定位垫板和沉头螺钉固定的安装方式,具体安装示意如图3.11所示。

螺母采用防松动能力较强的双层锁紧螺母,利用上下螺母的偏心结构进行紧固。

横梁需要根据车下设备的布置情况进行断面和位置的调整,在质量大的设备安装处,还需对横梁进行加强。

底架型材地板是由通长的挤压铝型材通过自动焊接而成,为了增强地板的纵向强度,在纵向设置了加强筋结构。

地板组焊后的简图如图3.12所示。

为适应司机室头部结构的安装,车头底架相对于车身底架,其边梁部分做了相应调整。

3.2.3.2侧墙

CRH2型动车组车体侧墙采用大型中空挤压型材,不设车内侧立柱,结构断面如图3.13所示,头车与中间车侧墙结构相同但纵向长度不同。

型材之间的焊接为在车体长度方向上连续焊接的方式,侧墙与车顶的连接采用车内侧、车外侧连续焊接.侧墙和底架边梁之间的连接采用车内侧段焊,车外侧为连续焊接。

在行李架、侧顶板及侧墙板等安装位置,挤压型材上设置了通长的T形槽,便于内装部件的安装。

为了确保侧拉门的拉开空间,侧墙门口处设计成一体化带棱的箱形结构,如图3.14所示。

侧墙下部设置断面变化的挤压型材,保证车下设备的安装和车下设备舱的连接要求,同时根据等强度设计理论,保证结构强度的可靠。

侧墙结构分侧门中间部分和门区部分。

侧门中间部分主要由侧板和腰板组成,窗口及其以下部分称侧板,侧板均为中空型材结构的通长板,共有4块,其中窗口部分由窗上和窗下通长板预先铣口与窗间板拼焊而成,然后铣窗口,两端通到门区部分。

腰板由3块通长板组成,均通到外端与端墙搭接。

窗口部分根据窗的安装结构关系焊接窗安装座。

窗口部分结构简图如图3.15所示。

门区部分即侧门出入口部分,根据门口与外端距离的大小分成板梁式结构和板梁加中空型材两种形式。

门区部分结构简图如图3.16所示。

3.2.3.3车顶

车顶是车体上部结构,是受电弓、高压电缆等车顶设备的安装基础。

CRH2型动车组车体车顶由大型中空挤压型材构成,结构断面如图3.17所示。

头车和中间车车顶结构相同但纵向长度不同。

车顶型材之间的焊接采用在车体长度方向连续焊接。

车顶和侧墙的连接采用车内侧、车外侧连续焊接结构。

根据车型的不同,在车顶按受电弓、车顶电缆等设备的安装要求焊接相应的安装件;

根据车内设备件的安装位置焊接车内骨架。

3.2.3.4端墙

头车车体一端带有端墙,中间车两端均带有端墙。

端墙根据车辆卫生间和洗脸间的布置分为分体式和整体式两种结构形式,见图3.18。

在端部设有卫生间和洗脸间的车辆,其端墙是分体式结构,外板上设有用于搬运卫生间玻璃钢模块的开口,搬运完后,用螺栓安装由铝板和铝型材骨架组焊接而成的闭塞板,并填充密封材料保持气密性。

端部未设卫生间和洗脸问的车辆,其端墙是整体式结构,为铝板和铝型材骨架构成的焊接结构。

分体式和整体式外端墙都在外端骨架上设置了适合风挡安装的结构,可以采用螺栓快速连接,使风挡的安装方便快捷,大大降低了施工时间及劳动强度。

另外,端墙上还设有登车扶手。

3.2.3.5司机室头部结构

CRH2型动车组头车车体前端为司机室头部结构,它以骨架外壳结构为基础,如图3.19所示。

头部结构按车头断面形状变化将纵骨架形成环状,与横向骨架叉接组焊,骨架外焊接铝板。

对需要更高强度的部位,采取增加板厚、缩小骨架间距、增加加强材等措施。

整个头部结构焊接严格要求气密性,结构上适应配线、配管及内装需要。

头部结构形状对列车运行的空气阻力、气动噪声、列车交会压力波、隧道微气压效应及移动压力场等影响较大,是影响列车空气动力学性能的关键因素。

CRH2型动车组头部结构设计利用现代的流场计算CFD软件进行三维建模分析,并进行模型的风洞试验和三维隧道驶入分析。

高速动车组的设计还需考虑侧风和车下风阻的影响,因此在设计车体断面时要考虑整个侧墙及车顶的光滑性和圆弧过渡.在发计车体的下部设备舱的时候要考虑裙板的位置及圆弧过渡等。

CRHe型动车组较好地考虑了空气动力学的综合影响.实车试验表明动车组车体有良好的空气动力学性能。

3.2.3.6车下设备舱

出于保护没备及改善列车空气动力学性能的考虑.CRHe型动车组设有车下设备舱。

设备舱主要由裙板、骨架和底板等组成.如图3.20所示。

裙板由铝合金型材和板材等组装而成.通过螺栓连接到底架上。

裙板在车长方向分块组装.根据车下没备的需要.不同的部位设有通风口和检查门。

底板主要结构为波纹状,材料为不锈钢,底板的两侧为直接翻边.并用连接件固定.以增加两侧的强度和刚度。

骨架采用铝合金型材,横向骨架通过过渡件与裙板连接.垂向骨架上部与底架横梁、下部与横向连接梁通过螺栓连接在一起。

3.2.3.7前罩开闭装置

CRH2型动车组头车设有前罩开闭装置.如图3.21所示。

该装置可通过自动控制实现开闭.在打开状态下可以露出车钩装置,完成车辆联挂。

整个装置由玻璃钢前罩、前罩动作部分构成。

玻璃钢前罩分左右,闭合后外形圆滑过渡。

前罩动作部分采用气缸驱动,气缸分开闭气缸和锁紧气缸,开闭气缸完成前罩开闭动作,锁紧气缸完成对机构的锁固,维持开闭状态。

前罩的动作部分由主体框架、气缸、直线轴承、滑板、推拉杆、安装翼、锁紧装置等组成。

主体框架在底架上用螺栓固定,在主体框架上安装有驱动机构。

各关节通过销子结合在一起,气缸的伸缩动作转变为前罩在直线轴承上的开关动作。

开闭动作简叙为:

气缸伸缩一滑板在直线轴承上运动一两推拉杆运动一两侧安装翼动作一前罩开闭。

锁紧装置功能是在前罩全部关上或者全部打开的状态下锁紧滑板,使整个装置稳定。

3.2.3.8前头排障装置

CRH2型动车组在头车车体的前端设置结构坚固的排障装置。

该装置能在排障时撞飞障碍物,绝不允许卷入物品钻入转向架下。

出于保护车体及人员安全目的,即使造成装置损坏也要保证车体不受损或轻微受损,以降低铁路运营高速化后冲击障碍物对列车带来的风险。

如图3.22所示,排障装置由排障板、排障橡胶安装、排障板盖板、缓冲板、缓冲板支撑、缓冲板安装座等部件组成。

其中抗冲击结构外板为钢板制成的排障板,在排障板前端下缘设排雪犁。

排雪犁的下部装有辅助排障橡胶,起辅助清扫轨面作用。

缓冲板是铝板叠层结构,装在排雪犁的后方,可以通过自身的变形吸收冲击能量。