机电运输安全评价Word格式文档下载.docx

《机电运输安全评价Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《机电运输安全评价Word格式文档下载.docx(222页珍藏版)》请在冰豆网上搜索。

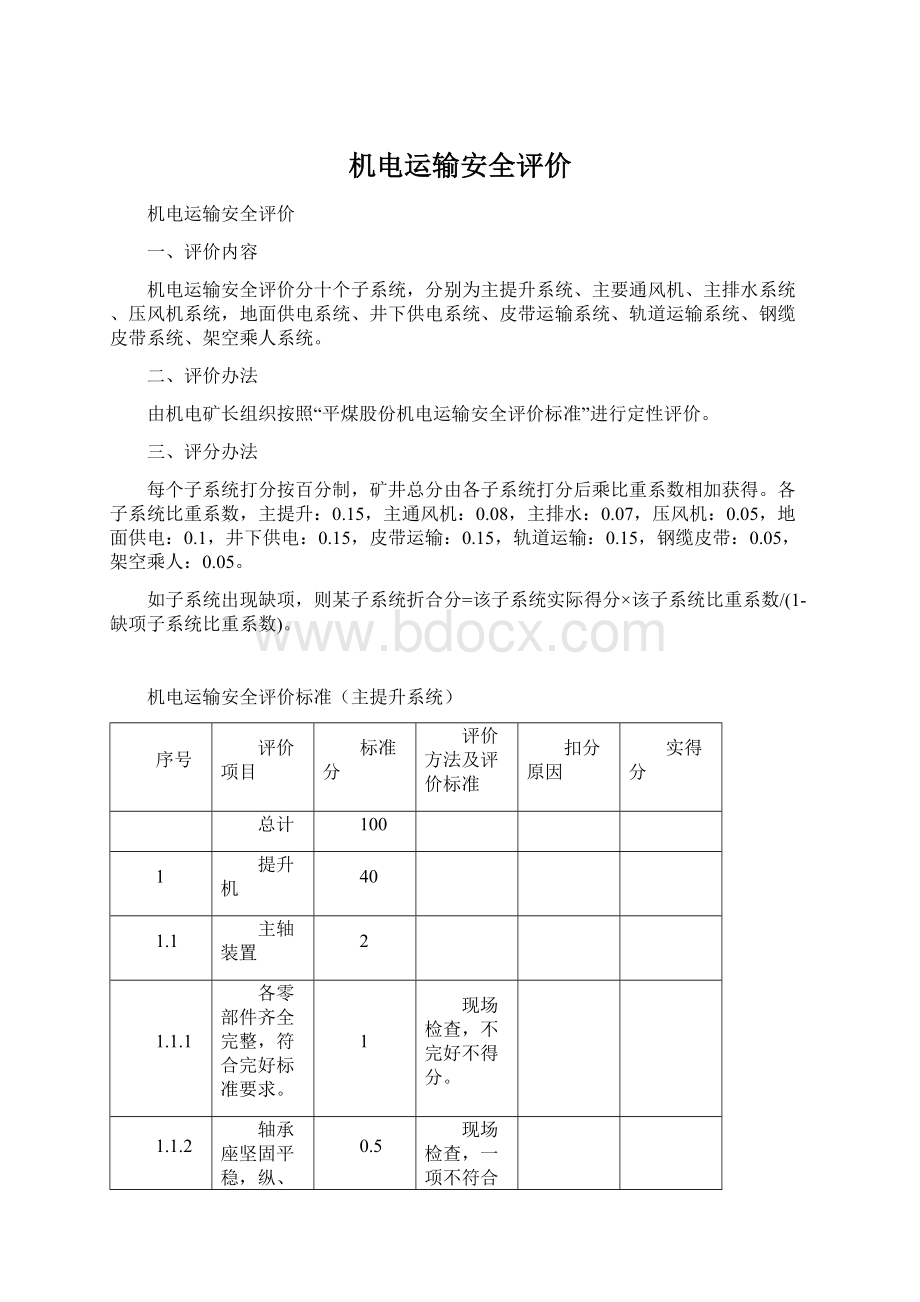

轴承在运行中转动灵活,平稳,无异响,润滑良好,油脂合格,温度不超限。

1.2

滚筒及驱动轮

5

1.2.1

滚筒和驱动轮无开焊、变形、连接件紧固、配合件严密不松动。

运转平稳,无震动、噪音。

现场检查,不符合不得分。

1.2.2

滚筒衬木材质符合要求,磨损后表面距固定螺栓头端部不小于5mm。

1.2.3

驱动轮摩擦衬垫紧固,衬垫绳槽磨损不超过70mm,衬垫底部的磨损剩余厚度不小于钢丝绳直径。

1.2.4

摩擦衬垫材质选用合理,摩擦系数和比压值符合规定。

1.2.5

多绳摩擦提升机钢丝绳的张力应定期测定和调整,任一根钢丝绳的张力同平均张力之差不得超过±

10%。

1.2.6

滚筒上钢丝绳的固定和缠绕层数,符合《煤矿安全规程》规定。

1.2.7

钢丝绳所受的最大静张力不大于该绳额定静张力,最大静张力差小于额定静张力差。

1.2.8

钢丝绳在滚筒上排列均匀整齐、无压绳、咬绳现象。

1.2.9

滚筒定车装置保持完好无损,使用安全可靠。

1.2.10

活滚筒衬套与轴的间隙符合质量标准要求。

1.3

离合器

1.3.1

双滚筒提升机活滚筒离合器动作灵活、齿轮啮合良好,能全部脱开或合上。

汽缸或油缸动作一致,不漏汽或漏油,缸底与活塞间的最小间隙不得小于5mm。

现场检查,不符合要求一项扣0.5分。

1.3.2

离合器限位开关和液压闭锁装置完好,动作灵敏可靠。

在提升运行中,离合器不得自行打开。

1.4

联轴器

1.4.1

端面间隙及同心度符合规定要求。

现场检查,不符合要求不得分。

1.4.2

弹性圈柱销式联轴器、齿轮式联轴器、蛇型弹簧式联轴器符合规定要求。

1.4.3

联轴器各部件无损伤、裂纹,运转平稳,无异响、振动。

1.5

减速机

3

1.5.1

减速机壳体无裂纹和变形,连接紧固,结合面配合严密,不渗油、漏油。

润滑油质符合设计要求,油量适当,齿轮和轴承润滑良好。

1.5.2

轴水平度、轴承与轴配合,齿轮的啮合、磨损、点蚀、胶合等情况符合规定要求,各部温升不超限。

1.5.3

齿圈与轮心配合紧固,轮缘、辐条无裂纹。

齿轮无断齿,齿面无裂纹。

1.5.4

减速机运行无振动无异响

1.6

制动系统和润滑系统

4

1.6.1

制动装置的操作机构和传动杆件,活塞及杆件无裂纹、变形,动作灵活可靠。

各节点销轴不松动,润滑良好。

现场检查,一项不符合要求不得分。

1.6.2

闸轮或闸盘无开焊或裂纹,无严重磨损。

闸瓦及闸衬无缺损,无断裂,表面无油迹,磨损不超规定。

制动过程不过热,无异常振动和噪声。

现场检查,一项不符合不得分。

1.6.3

制动闸间隙、制动力矩、保险闸空动时间和制动减速度符合《煤矿安全规程》规定。

必须按照规定进行试验,试验记录有效期一年。

现场检查,不符合规定或无记录不得分。

1.6.4

制动闸圆跳动、不平度,闸盘偏摆及闸的接触面积等指标符合标准要求。

1.6.5

液压站的压力稳定,残压和振摆值符合完好标准,油质符合规定要求。

1.6.6

油泵运转平稳,无振动和噪音,系统不漏油,油压稳定,油温正常,油量合适。

现场检查,不合格不得分。

1.6.7

有油压和油温保护,动作灵敏可靠,有断油时不能开车的闭锁保护。

1.6.8

定期清管件,油路畅通,油质符合规定要求。

1.7

操作台与深度指示器

1.7.1

各手把及传动零部件无损伤,变形,板动平稳,灵活,位置准确可靠。

1.7.2

操纵台上各开关按钮、信号指示仪器、仪表齐全完好,动作灵敏可靠,指示准确。

屏幕显示清晰正确。

电气制动踏板和紧急脚蹬制动开关或手把动作灵敏可靠。

1.7.3

操纵台上应装有与信号工相联系的专用直通电话。

有备用指示信号和工业监视电视,监视副井口和卸载位置。

1.7.4

深度指示器的螺杆、传动和变速装置等零部件无断裂变形和严重磨损,润滑良好、运行平稳,动作灵活,指示准确,无卡阻。

1.7.5

牌坊式深度指示器的工作行程不小于全行程的3/4,圆盘式深度指示器的指针旋转角度范围,应在250°

~350°

之间。

数字式深度指示器行程误差不大于100mm。

现场检查,一项不符合规定不得分。

1.8

电气系统

6

1.8.1

矿井提升机应具有双回路供电线路。

矿井提升机控制回路和辅助设备有可靠的备用电源。

主回路和控制回路应取之于变电所的同一段母线。

现场检查,不是双回路供电不得分;

其他不符合要求一项扣1分。

1.8.2

电动机

2.5

1.8.2.1

提升机电动机选型、安装维修及各项技术性能参数符合规定要求,运转平稳,无振动、无噪音,温升符合规定。

1.8.2.2

电动机的运行火花等级,运行电流定、转子间隙绝缘电阻和接地装置符合规定要求。

1.8.2.3

绕线型电动机集电环不松动,表面无严重烧痕。

直流电动机换向器表面无烧伤变黑现象。

1.8.2.4

电刷在刷摆中,上下灵活,压力均匀,接触面积不小于75%。

1.8.2.5

电动机的泄漏及交、直流耐压按《煤矿电气试验》规程进行试验符合要求,留有记录。

1.8.3

高压开关柜断路器、隔离开关母线、二次回路互感器、熔断器、继电保护装置,操作机构及闭锁保护装置,接地装置符合标准要求。

1.9

安全保护装置

8

1.9.1

提升机必须具备下列保护装置:

有一项保护不合格,该项不得分。

1.防止过卷装置

2.防止过速装置

3.过负荷和欠电压保护装置

4.限速装置

5.深度指示器失效保护装置

6.闸间隙保护装置

7.松绳保护装置

8.满仓保护装置

9.减速功能保护装置

10.手动卸油保护装置

1.9.2

提升机还应具备以下保护:

现场检查,查阅记录、试验报告,缺项、保护装置不完好不得分。

1、制动系统的油压(风压)不足不能开车的闭锁。

2、安全回路,换向回路中的闭锁

3、压力润滑系统断油时不能开车的保护。

4、高压换向器的栅栏门闭锁。

5、紧急脚踏断电开关。

6、错向保护并与信号闭锁。

7、控制回路与信号闭锁。

8、松绳后井架接受仓不能放煤的闭锁。

9、卡箕斗保护,箕斗在卸载位置,因满仓或其它原因被卡而不能顺利下放时,应能报警并使提升机自动断电。

10、后备减速点,后备两米限速及后备过卷保护。

1.9.3

各种保护装置必须按周期进行日常检查和定期试验,留有记录。

现场检查,记录不符合实际,一次扣0.5分,没有记录不得分。

1.10

设备技术水平

1.10.1

杜绝使用禁用和淘汰设备。

1.10.2

设备无陈旧老化、超期服役。

大型设备陈旧老化、超期服役的不得分(完成技术改造设备除外)。

1.10.3

设备运行实现自动化控制。

系统不能实现自动运行不得分。

钢丝绳及连接装置

2.1

钢丝绳

2.1.1

钢丝绳选型合理或符合原设计要求,产品合格证、验收证书及试验报告存档。

现场检查,缺一项扣0.5分。

2.1.2

新绳悬挂前试验与检查、钢丝绳的使用和保管、提升钢丝绳的定期试验和安全系数应符合规程要求。

现场检查或查阅报告,不符合要求一项扣0.5分。

2.1.3

提升钢丝绳的断丝,直径缩小量、磨损程度和锈蚀符合《煤矿安全规程》规定。

现场检查或查阅报告,不符合要求扣1分。

2.1.4

提升钢丝绳在运行中遭受到卡罐,突然停车等猛烈拉力时,必须立即停车检查。

现场检查记录。

记录不符合实际,一次扣0.5分。

2.1.5

提升钢丝绳的日常检查和审查签字符合规定。

现场检查记录,缺一次扣0.5分。

2.2

连接装置

2.2.1

楔形连接装置及其主要受力部件探伤检验应按《煤矿安全规程》规定。

查阅报告,缺探伤检验不得分。

2.2.2

连接装置的安全系数

查记录,不合格不得分。

2.2.3

多绳摩擦提升装置各绳张力平衡设计合理,工作可靠。

查设计文件,不合格不得分。

天轮和井架

3.1

天轮

3.1.1

天轮和导向轮轮缘和辐条无裂纹、开焊或严重变形,转动平稳,无振动,无异响。

轴承间隙不超限,不发热。

现场检查或查阅资料有一项不符合要求扣0.5分。

3.1.2

天轮、导向轮绳槽或衬垫及其磨损量。

3.1.3

导向轮相互之间应能相对转动,游动轮轴孔与轴的配合间隙符合规定。

3.1.4

天轮与导向轮水平度、径向和端面圆跳动符合标准规定。

3.2

井架

3.2.1

井架结构设计合理,各处连接、焊接牢固,无变形、损伤、锈蚀和严重振动。

现场检查,一项不符合要求扣0.5分。

3.2.3

井架上应设行人安全扶梯和检修平台,井口设防护栅栏。

提升容器

4.1

罐笼

4.1.1

罐笼主体结构符合设计要求,无裂纹、开焊和变形。

4.1.2

专为升降人员和升降人员与物料的罐笼符合《煤矿安全规程》规定。

4.1.3

严禁超载和超载重差提升,运行升降人员的罐笼装设可靠的防坠器。

4.1.4

罐笼的悬挂和连接装置符合安全要求,罐笼运行平衡,无卡阻、无振动、无异响。

4.2

箕斗

4.2.1

箕斗框架、斗箱悬挂装置没有断裂、开焊和变形,铆固不松动。

4.2.2

箕斗运行平稳,无异响、无卡阻,磨损不超限。

4.2.3

卸载闸门无变形,开裂,开闭灵活可靠,在运行中闸门不得自行打开。

4.2.4

箕斗提升采用定重装载。

没有实现定重装载不得分,不好使扣0.5分。

防坠器

5.1

防坠器各部件连接牢固,传动件动作灵活,制动绳固定可靠,抓捕器动作灵活可靠。

现场检查,有一项不符合要求扣0.5分。

5.2

制动钢丝绳、缓冲绳安全系数、断丝、缩径及锈蚀应符合规定。

现场检查或查资料,有一项不符合要求扣1分。

5.3

防坠器脱钩试验与不脱钩实验。

查阅资料,没有试验或试验周期超过规定不得分。

5.4

防坠器日常检查保养。

检查记录,不按规定检查扣0.5分。

井筒设施

6.1

井口设施及其附件牢固可靠,连接紧固不松动,无断裂、变形,无严重锈蚀。

现场检查,有一项不符合要求,本项不得分。

6.2

以下间隙符合规定:

现场检查或查阅资料,一项不符合规定扣0.5分。

提升容器的罐耳与罐道间隙

立井提升容器和井壁间隙

罐道梁、井梁之间的最小间隙

罐道和罐耳的磨损不超限

6.3

金属井架、井筒罐道梁的锈蚀情况检查与处理。

没按规定检查或处理不得分。

6.4

过卷及过放距离符合《煤矿安全规程》规定。

不符合要求不得分。

6.5

升降人员的井筒保温设施,保持空气温度2℃以上。

保温设施不完善或没有扣0.5分。

7

提升信号、通讯和井口安全设施

10

7.1

提升信号、通讯

7.1.1

提升系统有完善的灯光、声响信号,动作可靠,指示清晰准确。

现场检查有一项不符合要求或缺项不得分。

7.1.2

开车信号必须采用转发方式。

7.1.3

井底与井口信号闭锁。

7.1.4

信号与提升机控制闭锁。

7.1.5

必须有紧急事故停车信号。

7.1.6

必须有检修信号。

7.1.7

必须有备用信号。

7.1.8

各水平发出信号有区别,提人物、检修、事故信号有区别。

7.1.9

开车信号除音响外还要有灯光保留,直到打停车信号时清除。

7.1.10

井底车场、各中间水平与井口、井口与绞车房必须有直通电话或传话筒。

7.2

井口安全设施

7.2.1

安全门、罐位及信号联锁符合规定要求。

现场检查试验,没有实现联锁不得分。

7.2.2

摇台(罐座)、阻车器、罐笼与信号的闭锁符合规定要求。

现场检查试验,没有实现闭锁不得分。

7.2.3

把钩工发出红灯信号后,信号工才能发出开车信号。

7.2.4

防撞梁符合《煤矿安全规程》规定。

7.2.5

托罐装置符合《煤矿安全规程》规定。

7.2.6

缓冲装置符合《煤矿安全规程》规定。

设备检修与技术测试

8.1

设备检修

8.1.1

提升设备日检、月检和停产检修符合规定。

现场检查,一项达不到要求扣0.5分。

8.1.2

停产检修工作和安全技术措施制定、执行到位。

现场检查,执行不好扣0.5分。

8.1.3

提升设备检修验收试运符合规定。

现场检查记录、资料执行不好不得分。

8.2

技术测试和试验

8.2.1

提升系统的无损探伤、提升机的技术测定符合规定要求。

现场检查探伤和测定报告,缺一项本项不得分。

8.2.2

提升系统仪器仪表、安全防护用具的试验符合规定要求。

现场检查,缺一项或一项指示不正确扣0.5分,未按规定校验不得分。

9

规章制度及图纸资料

9.1

制定并张挂以下管理制度:

现场检查,执行不好或未张挂每项扣0.5分。

要害场所管理制度

提升司机岗位责任制和包机制

司机巡回检查制

司机交接班制

领导干部上岗制

提升司机监护责任制

提升司机操作规程

事故登记分析追查制度

定期检查、检修制度

9.2

制定并张挂以下图纸和资料:

查阅现场图纸,缺一项主要图纸扣0.5分。

制动系统图(张挂)

电气原理图(张挂)

巡回检查图表(张挂)

提升系统图(张挂)

绞车润滑系统图(张挂)

提升装置技术特征(张挂)

9.3

车房内存放以下记录:

现场检查,缺一项记录本扣1分。

一处不按规定填写扣0.5分。

要害场所登记簿

运行日志及巡回检查记录

事故登记簿

日常维修和定期检修记录

钢丝绳检查记录

干部上岗记录

司机交接班记录

保护装置检查试验记录

9.4

资料保存完整,具有以下资料:

现场检查,缺一项或一项不符合要求扣0.5分。

仪表仪器校验、安全保护装置整定试验资料

定期检修记录

技术测定及主要部件探伤资料

设计、安装资料和易损件图纸

提升机房和设施

10.1

提升机房

10.1.1

机房宽敞明亮,照明适度,光线充足,管线吊挂整齐。

现场检查,一项达不到要求不得分。

10.1.2

机房窗明机亮,窗帘干净,门窗不缺玻璃,不漏风雨。

10.1.3

地面及基础无油垢,无积水,平整光亮。

10.1.4

机房禁止做其它用途,无杂物。

10.2

设施

10.2.1

灭火器材齐全,放置整齐,取用方便,数量充足(2-4个灭火器,0.2立方米以上的灭火砂)。

10.2.2

防护用具齐全完整,定期试验。

10.2.3

温度和噪声符合规定,有适当的采暖降温降噪设施。

10.2.4

“要害场所,闲人免进”牌、设备完好牌、设备包机牌及设备铭牌完整齐全规范。

11

司机

11.1

提升司机身心健康,思想进步,热爱煤炭事业,具有初中以上文化程度。

11.2

责任心强,做到“双述”和“应知应会”熟练。

现场检查,一人不符合要求扣0.5分。

11.3

必须经过安全技术培训,考试合格,取得安全资格证书,持证上岗。

11.4

升降人员时,一人操作一人监护。

11.5

精心操作,无责任事故。

现场检查和查阅资料,达不到不得分。

11.6

司机不准离开工作岗位,也不准擅自调整制动闸。

现场检查和查阅资料不符合要求本项不得分。

机电运输安全评价标准(主通风机)

评价方法及评分标准

一般规