车身装焊工艺标准Word格式文档下载.docx

《车身装焊工艺标准Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《车身装焊工艺标准Word格式文档下载.docx(22页珍藏版)》请在冰豆网上搜索。

2

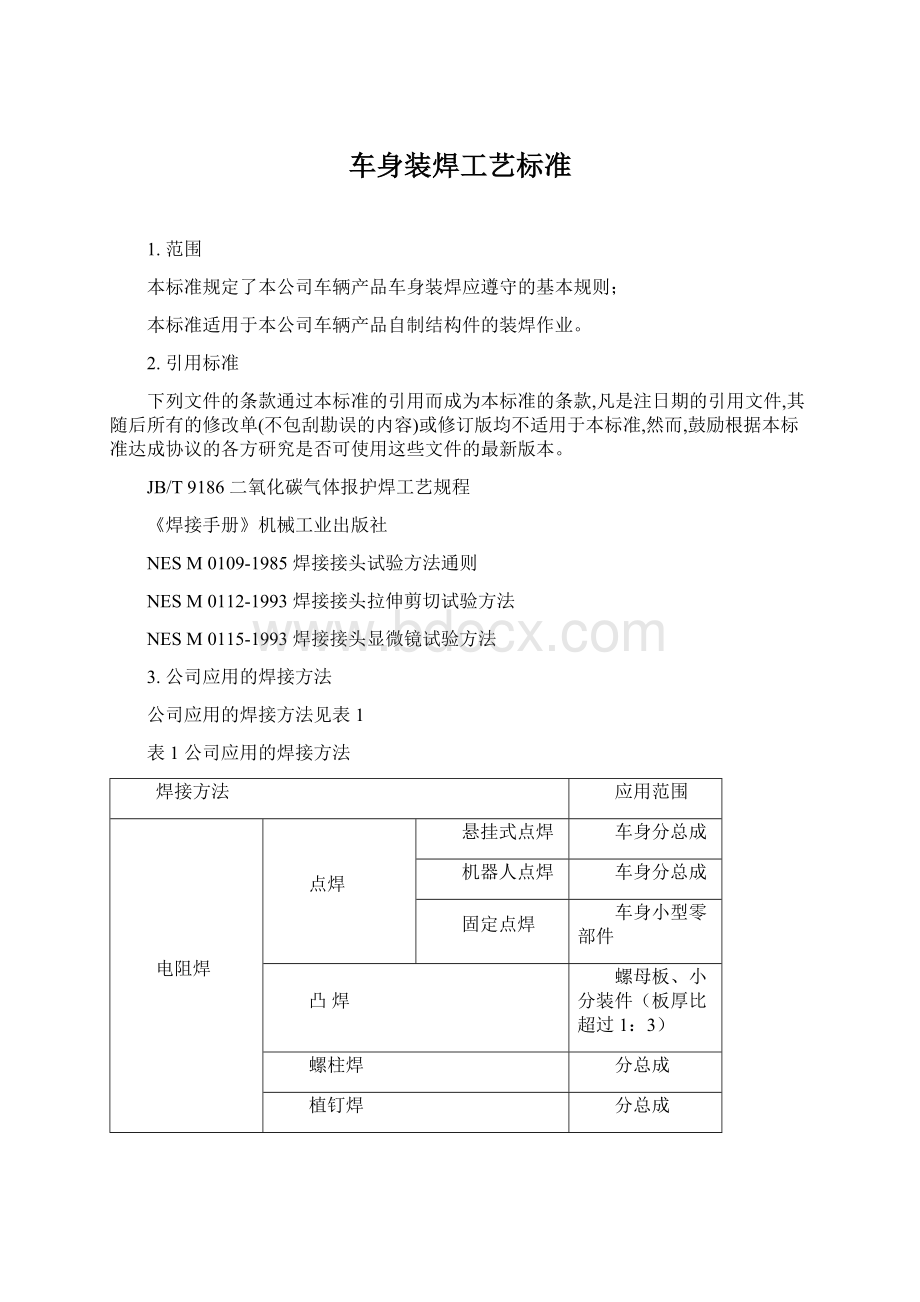

装配间隙

务必控制在(0~1)mm范围内

3

焊点间距

不能小于表4中的最小间距,以免产生分流,对于多层焊,焊点距增大(20~25)%

4

预压时间

在达到压紧状态的情况下尽可能缩预压时间,提高生产效率,预压时间不超过20周波。

5

焊接时间

见8项初选工艺规范表

6

焊接压力

焊接压力的大小影响接触电阻、电流密度、电极散热效果及焊接区的塑性变形,压力不足会起压痕过深、表面径向裂纹,影响焊接强度,压力大小具体见初选工艺规范表。

7

焊接电流

焊接电流影响熔核直径和焊透率,电流增大时,其熔核直径、焊透率也会增大;

但电流过大,易产生飞溅,焊点强度降低,电流过小,易产生焊不透,熔核直径小等缺陷,具体见初选工艺规范表。

8

预热电流

预热时间

对于淬透性较大,电导率、热导率较高的钢材,可通过调整电流缓升或缓降以达到预热或缓冷的目的

9

冷却时间

对于1~8mm的钢板,其冷却结晶时间一般为(0.1~2.5)s5-125CYCLE(50HZ)

10

休止时间

休止时间为电极开始提起到电极第二次开始下降的时间,休止时间的长短影响连续打点的速度。

11

电极直径

电极直径的大小影响电流密度、熔核直径、散热效果,因此应根据不同的板厚选择合适的电极直径,具体见初选工艺规范表。

12

连续打点次数电极使用寿命

连续打点次数试验后确定,电极的使用寿命见电极更换基准。

13

熔核直径

熔核率

压痕深度

拉剪负荷

(熔核直径、熔核率、压痕深度、拉剪负荷是质量特性)

熔核直径的计算和判定见表5,

熔核率计算:

η=h/(δ-c)100%,一般熔透率为20~80%,

h(熔核最大高度),δ(板厚),c(压痕深度)。

压痕深度:

不超过15%,特殊情况可增大到20~25%。

14

CO2气保焊

焊接电流(送丝速度)、

对于不同的焊丝直径,焊接电流是不一样的,电流过大,易产生组织粗大、烧穿;

电流过小,易产生焊不透、咬边。

15

焊接电压

对于一定的焊丝直径与焊接电流,必须选用合适的焊接电压匹配才能获得稳定短路过渡效果,具体匹配见表11

16

空载电压

一般电弧电源的空载电压为(50~80)V

17

收弧电流

收弧电压

控制收弧接头的质量和外观。

18

气体流量

焊接过程中,CO2气体保护焊气体流量与焊丝直径、焊接电流、焊接速度、焊接周围环境、焊接位置有关,室外或仰焊时流量适当增大;

气体流量过大和过小都会产生保护不良,具体见表11。

19

气瓶使用气压气体纯度

气瓶使用气压为14.5MPa,当气瓶的压力降为980KPa时,应停止使用,因为此时的水分含量增加了3倍;

CO2纯度大于99.5%,水分含量不超过0.005%。

20

焊丝直径

导电嘴直径

导电嘴寿命

焊丝直径的选择见表11,本公司选用的焊丝直径为φ1.0,导电嘴的的孔径规格为φ1.00.40.1,最大不能超过φ1.4。

21

焊接速度

焊接速度过快,会引起焊缝两边咬边;

焊接速度过慢,易产生焊缝组织粗大及烧穿;

对于半自动焊,焊接速度不超过50Cm/min。

22

干伸长度

焊丝的干伸长度与焊丝直径、焊接电流以及电弧电压有关,在焊接过程中,导电嘴到母材间的距离一般为焊丝直径的10~15倍,约(10~20)mm;

焊丝伸出长度增加,焊接电流下降,母材熔深减小,反之熔深增大。

6.点焊接头的最小搭边宽度和焊点的最小点距

a)点焊接头的最小搭边宽度见图1

最小搭边宽度

b=4δ+8(当δ1<δ2时,按δ2计算)

其中b——搭边宽度,mm

δ——板厚,mm

图1搭边尺寸

b)点焊接头的最小搭边宽度和焊点的最小点距见表4

表4点焊接头的最小搭边宽度和焊点的最小点距单位:

mm

项目

参数值

最薄板件厚度

0.5

0.8

1.0

1.2

1.5

2.0

2.3

3.2

单排焊点最小搭边宽度

双排焊点最小搭边宽度

24

28

32

36

40

42

焊点的最小距

27

35

50

7.点焊熔核直径的合格判定基准

点焊熔核直径合格判定基准见表5

表5点焊熔核直径的合格判定基准单位:

mm

板厚

0.9

1.4`

1.6

1.8

2.5

2.8

3.0

最小值

3.8

4.0

4.3

4.7

5.0

5.2

5.6

5.7

6.0

6.4

6.7

7.0

7.4

平均值

4.5

5.5

5.9

6.1

6.3

7.1

7.6

7.9

8.4

8.7

注:

d=(a+b)/2d――熔核直径的平均值a――熔核直径的最短径;

b――熔核直径的最长径

8.焊接参数的初选工艺规范

8.1低碳钢点焊焊接初选工艺规范

低碳钢点焊焊接初选工艺规范见表6

表6低碳钢点焊焊接初选工艺规范

板厚,

电极工作表面直径,

最佳规范(A类)

中等规范(B类)

焊接时间,

周

焊接压力,

KN

焊接电流,

KA

抗剪强度,KN,

±

14%

4.3~5.3

1.35

2.4

2.1

4.5~5.3

1.90

7.8

4.4

1.25

6.5

5.5~6.0

2.25

8.8

7.2

5.4

5.8~6.2

2.70

9.8

1.75

7.7

6.2

6.0~7.0

3.60

11.5

10.6

25

9.1

10.0

7.0~7.7

4.10

12.5

13.0

2.75

9.7

11.8

7.0~8.0

4.70

13.3

14.5

30

10.3

13.7

5.80

15.5

18.5

37

3.7

17.7

8.0~10.0

8.20

17.4

31.0

12.9

28.5

注1:

首先选用最佳规范,然后再考虑试选中等规范。

在生产中,可根据实际情况,对焊接规范进行调整,调整量不超过±

15%。

注2:

对于不同厚度的零件点焊时,规范参数可先按薄件选取,再按板件厚度的平均值通过试片剥离实验修正。

通常选用硬规范:

大电流、短时间来改善熔核偏移。

注3:

多层板焊接,按外层较薄零件厚度选取规范参数,再按板件厚度的平均值通过试片剥离试验修正。

当一台焊机既焊双层板又焊多层板时,优先选用能够兼顾两种情况的规范参数,当不能兼顾时,多层板焊接可采用二次点焊。

注4:

车身外覆盖件要求采用无痕点焊,焊接工艺规范经过工艺验证后纳入工艺文件,特殊情况除外。

注5:

1周=0.02秒。

8.2螺母(螺栓)凸焊焊接初选工艺规范

螺母(螺栓)凸焊焊接初选工艺规范见表7。

表7螺母(螺栓)凸焊焊接初选工艺规范

板厚,

凸焊模

定位销直径,

凸焊螺

母规格

焊接电流,

电极压力,

焊接时间,

0.9~1.2

M4

4.8

9.0~12.0

5~7

4~5

M5

5.8

9.5~12.5

M6

6.8

10.0~13.0

5~6

M8

11.0~14.5

8~10

2.2

11.0~15.0

M10

10.8

12.0~15.5

M12

12.8

12.5~15.5

9~11

8.3螺柱焊焊接初选工艺规范

螺柱焊焊接初选工艺规范见表8

表8螺柱焊焊接初选工艺规范

螺柱直径,mm

焊接时间,ms

焊接电压,V

焊接电流,A

提升高度,mm

伸出长度,mm

100

20~30

400

1.5~7

2~8

120

480

160

25~35

640

200

30~40

800

240

960

电流可用下式进行估算,当d≤16mm时,I(A)=80×

d(mm);

当d>16mm时,I(A)=90×

电弧电压主要取决于提升高度和焊接电流,一般控制在(20~40)V之间;

对于平焊(工件焊接平面平行于地平面),其焊接时间可用下式进行估算:

tw(s)=0.02×

d(mm)d≤12mm(4)

tw(s)=0.04×

d(mm)d>12mm(5)

对于横焊(工件焊接平面垂直于地平面),其焊接时间应该减小;

具体工艺参数要进行试验确认。

注5:

1s=1000ms

8.4不锈钢点焊焊接初选工艺规范

不锈钢点焊焊接初选工艺规范见表9

表9不锈钢点焊焊接初选工艺规范

板厚,mm

电极直径,mm

焊接时间,周

焊接压力,KN

焊接电流,KA

1.5-2.0

3-4

3.5-4.5

2.4-3.6

5-7

5.0-6.5

3.6-4.2

6-8

5.8-6.5

4.0-4.5

7-9

6.0-7.0

5.5-6.5

5.0-5.6

9-12

6.5-8.0

7.5-8.5

11-13

8.0-10.0

7.5-8.0

8.5-10.0

12-16

8.0-11.0

9.0-10.0

10.0-12.0

13-17

11.0-13.0

8.5镀锌钢板点焊焊接初选工艺规范

镀锌钢板点焊焊接初选工艺规范见表10

表10镀锌钢板点焊焊接初选工艺规范

镀层

种类

镀层厚度,um

最佳条件(A类)

中等条件(B类)

焊接压力,

电镀层

2~3

2.7

8.5

3.3

10.5

12.0

热镀层

10~15

1.7

9.9

15~20

11.0

20~25

15.0

3.5

8.6CO2焊焊接初选工艺规范

CO2焊焊接初选工艺规范见表11。

表11CO2焊焊接工艺规范

焊丝直径,mm

电弧电压,V

气体流量,l/min

80~115

19~23

7~12

1.2~1.5

0.8、1.0

100~130

2.0~2.5

130~160

20~26

9~15

2.5~3.0

140~200

24~28

180~230

9.试验规范

工艺参数的确定应经过工艺试验确定,报事业部主管厂长批准后执行,同时工艺试验结果存档。

9.1试验方法种类

表12试验类型

试验方法

试验工具

内容

拉伸试验

拉伸试验机、开槽夹具

点焊、凸焊、螺柱焊、植钉焊、CO2气保焊

抗拉强度,熔核直径,焊透率,缺陷种类

剪切试验或金相试验

显微镜

点焊

断面试验或表面质量状况

弯曲试验或垂击试验

套筒或锤子

抗弯强度

冷弯试验

拉伸试验机

宏观金相检查

显微镜或放大镜

表面质量状况

9.2试样准备

9.2.1试样的截取方位及尺寸应符合相关产品的试验规范。

9.2.2试样的材质、尺寸、(板厚、外径、坡口形状等)、表面状况、热处理及焊接条件等一定要与产品相同。

9.2.3试样的焊前处理应符合工艺要求,做到无油污、锈迹、氧化皮、尘土等杂质。

9.2.4电阻焊试样或试片选定原则

电阻焊试样的规格见图2和表13

表13点焊试样或试片规格单位:

试样厚度,T

搭接宽度,W

试样长度,L

焊点间距P

≤0.8

0.8~1.3

1.3~2.5

2.5~3.5

55

3.5~4.4

70

4.4~5.0

80

9.3试样的截取方位及数量

9.3.1样坯的截取尽量采用机械切削的方法,用氧气切削时一定要去除热影响区。

9.3.2抗剪切试验截取的样坯数量不少于5个,宏观金相检查的样坯不少于5个。

9.3.3点焊接头的抗剪切样坯、宏观金相检查的样坯截取位置如图3所示。

9.3工艺参数确定过程

9.3.1流程如下:

9.3.2试验职责和要求

a)技术部根据新产品板材的厚度、材质,采用的焊接设备、焊接方法制定焊接工艺参数及质量特性要求,制造部根据实验报告最后制定出标准作业书并下发;

b)品保部应根据焊件厚度、材质和工艺要求准备合适的焊接试样;

c)保全组、焊接班根据制定的焊接工艺参数进行设备参数调整和试片剥离实验,品保部现场跟踪确认并记录各项参数,合格后送实验室做宏观金相实验或剪切实验,待各项指标合格后进行连续打点测试并记录。

d)品保部制定试验报告

9.4试验方法及计算

9.4.1拉伸试验

a)抗拉强度

σB=

其中QB:

抗拉强度(MPa){kgf/mm2}

Pmax:

拉伸负荷(N){kgf}

AO:

试片的原断面面积(mm2)

b)角焊缝接头的剪切强度(MPa){kgf/mm2}

τf=0.7

τb=0.35

其中τf:

正面角焊缝接头的剪切强度(MPa){kgf/mm2}

τb:

侧面角焊缝接头的剪切强度(MPa){kgf/mm2}

Pmax:

最大剪切负荷(N){kgf}

fm:

角焊缝的平均焊脚长度(mm)

lm:

角焊缝的平均长度(mm)

c)点焊、缝焊的断面的焊透率

薄板侧的焊透率(%)=t1/T1*100%

薄板侧的焊透率(%)=t2/T2*100%

其中板厚(T1<T2)mm;

t1,t2最大焊透深度

d)对接接头的焊透率

焊透率(%)=t/T*100%

其中板厚Tmm;

t1,t焊透深度

9.4.2弯曲试验或垂击试验

a)做锤击试验时,螺柱的1/4长度锤平到试件平面上,焊缝不应有裂纹;

b)弯曲试验时,应将螺柱至少弯曲15º

,并反弯到原始位置,焊缝不应有裂纹。

9.5试验记录

9.5.1材质的记录

9.5.2工艺参数的记录(预压时间,焊接压力、气压,焊接时间,焊接电流,电极直径,焊核直径。

)

9.5.3连续打点的次数

9.5.4抗剪切强度的记录

9.5.5表面缺陷情况的记录

10.焊接

10.1焊工

焊工必须经过系统的安全教育、理论学习和实际培训,经过考核并取得相应的合格证书,方可从事有关焊接工作。

10.2焊接准备

10.2.1焊接工装夹具

a)焊胎必须保证焊合件的装配尺寸,使用安全、可靠,操作灵活、方便;

b)焊胎上的定位元件应正确牢固,夹紧装置动作正常,定位销等易损件若有磨损应及时更换;

c)焊胎中的气路、阀门不得漏气,若有漏气应及时处理;

d)严禁在焊胎上试焊、引弧;

e)夹具、气缸上的定位部件应常紧固并常维护,涂上润滑剂。

10.2.2必须根据焊接位置、接头形式和作业效率等选择合适的焊接辅助装置。

10.2.3对焊机及附属设备严格进行检查,确保电路、水路、气路及机械装置的正常运行,其仪表、开关、按钮、旋钮、阀门、指示灯等元件必须完好,调节灵活,指示数据清晰准确。

10.2.4使用合格的车身零部件(零部件表面无磕碰、划伤、裂纹等现象),对工件表面进行清理,除去尘土、油污、油漆、氧化皮、锈等;

保证待焊接头处搭接良好,搭配形状相符合,贴合紧密。

10.2.5操作者应做剥离试验,监测焊接工艺规范的正确性,焊接质量合格后方能进入正常生产。

符合下列要求为合格,否则为不合格。

a)当δ≤2mm时,应将焊点拉出,即在一片上形成孔洞,其直径应大于0.5*焊点熔核直径;

b)当δ>2mm时,破坏后的焊点,焊着面积大于电极接触面积的60%。

10.2.6操作者应用扁铲对工件做剔试半破坏性抽检,当试片的一侧被剔开的角度大于60度时(如下图),焊点尚未撕开或出现撕裂现象,则视为合格。

选取半破坏试验的样本焊点的基本原则:

a)一般零件:

分流容易产生的部位、焊接前后间隙大的部位、不同的规范必须分别取样、不同的板厚、大于5个焊点取起点、中间点、终点。

环形多个焊点取起点、中间点、终点。

b)重保零件:

所有焊点

10.2.7对点焊作业,应根据焊件厚度、材质和工艺要求选择合适电极直径。

点焊前检查电极头形状、尺寸、位置是否合理,当出现图2所示的缺陷时,应使用锉刀或砂纸按表5进行修理,保持电极头光洁平整,尺寸、位置合理,具体要求按照电阻焊电极使用通则执行。

图4电极头缺陷

10.2.8用试验机在凸焊螺母(螺栓)件上做剥离强度检查,以监测使用的点焊机的焊接工艺规范的正确性。

合格判定标准如下:

螺母规格

强度N

2942

3040

4119

8238

10.2.9点焊的重要保安特性及重要特性的规定

a)焊核直径对于制品或试片应满足表5中的最小值.

b)在进行半破坏性试验时应无脱焊.

c)对于重要保安特性,位置公差应在±

10mm以下,但图纸上特别指示有公差的应按其指示;

对于重要特性,图纸上特别指示有打点位置的公差应在±

10mm以下.

d)对于重要保安特性,不允许有半打点;

对于重要特性,挤出点数的比率在指示图面的重要部位打点的20%以下,且挤出打点不得连续。

当(a+b)/2≥基准焊核直径时,不认为是挤出点。

10.3焊接施工

10.3.1电阻焊

10.3.1.1按工艺要求装夹工件

10.3.1.2定位点焊

a)当定位焊接曲率有变化的工件,首先对曲率最大的部分进行定位点焊;

b)对较大尺寸平面结构或特殊弯曲结构的定位点焊,要以中心分散到边缘对称点焊。

10.3.1.3焊接

a)点焊焊接时应使电极垂直于工件;

b)发现电极漏水,应及时调整;

c)在凸焊螺母时,若下电极定位、绝缘套销磨损严重应及时更换电极;

d)对不同规格的凸焊螺母应选择相适应的电极,不得混用;

e)焊接时保证工件放置平稳,与定位销配合良好;

f)在生产中应注意防止电极侧面或焊钳与工件接触,以免产生分流,降低点焊质量。

10.3.2CO2气体保护焊

10.3.2.1焊接顺序应根据具体结构条件合理确定,按工艺文件执行。

10.3.2.2CO2定位焊缝应有足够的强度,一般焊缝的长度和间距要符合工艺文件的要求。

如发现定位焊缝有夹渣、气孔和裂纹等缺陷,应将缺陷部分除尽后再补焊。

10.3.2.3保护气体应有足够的流量并保持层流,应及时清除附在导电嘴和喷嘴上的飞溅物,确保良好的保护效果。

10.3.2.4CO2焊焊接区域的风速应限制在1.0m/s以下,否则应采用挡风装置。

10.3.2.5对于CO2焊缝,应注意防止在引弧处和收弧处产生焊接缺陷。

11.焊接质量检验

11.1点焊质量检验

11.1.1焊点直径d=2δ+3(mm),δ为焊件板厚,焊透率为(20~80)%,对于不同厚度板件点焊时,较薄件的焊透率取(10~20)%。

11.1.2焊点间距e应均匀,允差为emax/emin≤1.5。

11.1.3点焊质量应可靠,不允许出现漏焊、假焊及连续开焊,同一条点焊缝上开焊焊点数应不超过5%且不超过5处,不允许出现连续两点开焊及连续的焊点间隔开焊现象;

焊接强度检验可通过试片剥离试验或用扁铲对焊接工件进行剔试抽验,具体检验标准参见10.2.5和10.2.6。

11.1.4焊点不允许有裂纹、烧穿、