1号主变吊罩大修施工技术方案0711Word下载.docx

《1号主变吊罩大修施工技术方案0711Word下载.docx》由会员分享,可在线阅读,更多相关《1号主变吊罩大修施工技术方案0711Word下载.docx(21页珍藏版)》请在冰豆网上搜索。

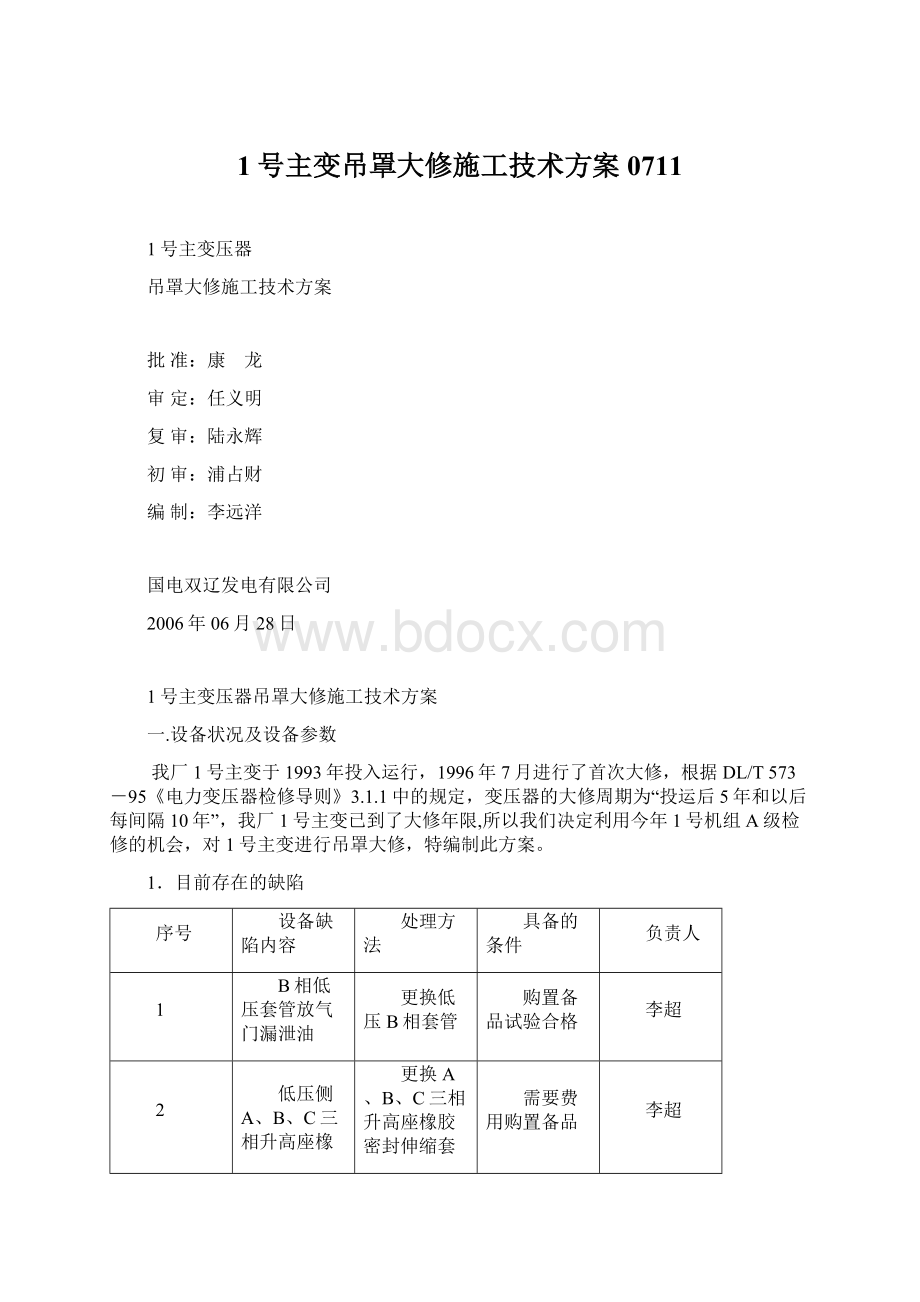

户外

空载损耗(KW)

207

负载损耗(KW)

905.5

空载电流

0.22℅

阻抗电压

14.3℅

绝缘水平

LI950AC395—LI400AC200/LI125AAC55

标准代号

GB1094.1~5—85

产品代号

1ET.710.1526.1

出厂代号

7P121—11992年6月

器身重量(t)

167

油重量(t)

37.2

总重量(t)

249.7

上节油箱重(t)

13.8

投运日期

1994年

制造厂家

沈阳变压器厂

高压

低压

分接

位置

电压

V

电流

A

1.

254100

840.7

20000

10681

2.

248050

861.2

3.

242000

882.7

4.

235950

905.4

5.

229900

929.2

二.准备工作

1.技术准备

1.1查阅台帐及色谱分析记录,了解变压器的运行状况。

1.2检修前应检查变压器的漏泄部位并作好记录。

1.3检修前应统计变压器修前缺陷。

1.4检修前对变压器油进行色谱及全分析,核实变压器油牌号。

并把结果记录好。

1.5编制大修施工技术方案,审批后组织相关检修人员学习,并绘制施工网络图及定置图。

1.6所有参与检修人员进行修前技术培训,达到每个检修人员都熟悉大修的程序步骤和检修工艺质量标准。

1.7所有参与检修人员进行滤油机使用方法及注意事项培训,达到每个检修人员熟练操作净油机和能处理净油机突发故障。

1.8所有参与检修人员进行修前安全培训,达到每个检修人员都知道大修过程中的危险点及预控措施。

1.9编制好检修记录表,以备监视时间、温度、湿度、真空度等。

1.10编制好器身检查人员及携带工器具记录表。

2.人员准备

2.1大修工作需沈阳变压器厂委派1名专业技术人员负责技术指导。

2.2整个大修工作需变电、测试专业人员共计12人,临时用工8人,专业起重工1人。

3.物资材料、工具及施工设施准备

3.1物资材料备件明细表

物资名称

规格型号

单位

数量

单价(元)

总价(元)

备注

变压器油

25号普通变压器油

吨

5

10000

50000

大连七星产

密封垫

SFP7—370000/220型变压器密封垫

套

8000

低压套管

BD-20/16000

个

70000

蝶阀

40

150

300

80

4

250

1000

6.

12

3600

7.

温控表

3000

8.

闸阀

9.

400

10.

滤油管

Φ50

米

25

1250

11.

Φ16

15

750

合计

138600

3.2检修工具及施工设备

(1)ZJA9真空净油机一台

(2)小型滤油机一台、清洗器身专用喷头(3)风冷真空泵一台(4)Ф50滤油管路(5)JRC—IV加热车一台(6)25吨油罐3个(7)废油罐一个(8)油罐侧放油接头2个、变压器侧放油接头2个、变压器侧抽真空接头一个、滤油机侧抽真空接头一个、补油接头一个(9)自制硅胶罐一个(10)VV3*70+1*50电缆和动力电源盘(11)动力电源盘可靠电源(12)JRC加热车可靠电源(13)架杆足量(14)枕木10根、6m跳板10块(15)5m×

10m篷布若干张(16)检修人员值班用检修柜一个(17)变压器牵引用滑轮组及钢丝绳一套(18)卷扬机一台

3.3消耗性材料准备

破布白布白面塑料布白布带尼龙绳8号线生料带相位彩带防水胶布硅胶(蓝色)99.999%的氮气10瓶变压器常用螺丝低压胶布记号笔锯条连体工作服塑料工作服篷布

3.4设施准备

3.4.1应在对应主变中心位置距主变适当距离处(大约20米处)予埋地锚,以供向外牵引变压器时使用。

此地锚一定要对应主变中心位置,并且要有足够的机械强度。

3.4.2应在检修前,电源盘、净油机、真空泵电源应接好并送电试运调试,一切应无异常,否则应提前处理。

3.4.3变压器大修前应用25#变压器油对净油机进行油清洗,防止净油机内沉积的45#变压器油混入1号主变内,清洗后取样化验合格方可使用。

3.4.4 变压器用储油罐3个,在开工前清洗干净,取样化验合格放置待用。

三.大修项目

1.标准项目

1.1吊罩检查器身。

1.2变压器油脱气处理及脱水处理。

1.3绕组、引线、及磁屏蔽装置检修。

1.4无载分接开关检修。

1.5压力释放阀检修试验。

1.6铁芯、穿芯螺丝、铁轭、夹件、压钉及接地片检修。

1.7油箱及附件检修,包括:

套管、储油柜、呼吸器、各连接管理和阀门。

1.8检修冷却器、油泵、风扇电机、等附属设备。

1.9风冷控制回路检修。

1.10更换密封垫。

1.11油箱底部清洁。

1.12变压器外壳清扫及局部补漆。

1.13变压器大修后试验。

2.特殊项目

2.1变压器B相低压套管更换(原有套管放气门漏泄严重)。

四.大修过程

1.停电办理工作票,执行工作许可手续。

2.给化学和测试班取油样,进行修前变压器油全分析。

3.拆除变压器的高低压引线并进行修前试验。

4.拆除与本体连接的所有二次线并用专门的记录本作好详细的标记,以备恢复。

5.将门形构的横梁拆除,跳线、消防管路拆除(如果不影响吊罩,可以不拆除)。

此项一定要注意不要碰坏悬挂瓷瓶,以免影响其机械性能和绝缘强度。

6.向外牵引变压器到不影响吊钟罩的位置,在牵引前应标好变压器与铁轨的原始位置,以备恢复。

在牵引前几天可以给变压器底部滑轮上润滑油,以增加其润滑程度。

7.将变压器油放至距离本体箱顶150—200mm左右,连同油枕内油一同放净,注意一定不要露出线圈,防止绕组受潮。

8.拆除变压器储油柜及瓦斯继电器,将储油柜放到枕木上并封堵各连接管口,以备检修。

瓦斯继电器送交继电班做试验。

9.打开低压套管手孔盖拆除变压器内部连接,拆除并吊下低压套管,对变压器本体连接和低压套管用堵板封堵好,防止雨水进入变压器本体内部。

10.拆除变压器高压侧及中性点套管及引线,用白布带系好引线,随着起吊套管慢慢放入白布带,把引缆放入变压器内部,封堵好高压套管安装孔,防止雨水进入,把套管放在套管架子上固定并用塑料布包好套管下部,把均压球外包裹的绝缘纸放到干燥箱内干燥。

11.将冷却器进出口截门关闭,用滤油机将冷却器内部的变压器油打到合格油罐中,逐个拆除冷却器并放到预先准备好的枕木上,用堵板封堵各个冷却器进出口及冷却器与变压器本体的连接口,并将99.999%的氮气充入冷却器内,保护冷却器,防止冷却器内壁受潮和氧化。

12.拆除压力释放阀,并用堵板封堵连接口。

压力释放阀送交试验部门进行校验。

13.变压器放油前器身加热热油循环

13.1用真空净油机将变压器内油放至距箱顶15—20CM左右。

13.2在变压器下部放油口用接头和管路接引至真空净油机进油口。

13.3真空净油机出口用接头和管路接引至变压器油箱顶部碟门入口处,油管路插入油中适当位置。

13.4启动真空净油机进行热油循环,根据具体放油的时间确定投入加热器的组数(且此时环境温度应高于-15℃)。

13.5最终热油循环结束后,变压器内温度最低部分的油温应高于环境温度10~15℃左右。

14.变压器放油

14.1用真空净油机从变压器下部放油门放油。

14.2放油前,在变压器上抽真空门处用连接头和自制好的硅胶罐导入干燥空气,管路直径要足够,否则影响排油速度。

14.3在此过程中,可以根据放油量的多少,间隔拆除钟罩法兰螺丝,以减少器身在空气中暴露时间。

15.排油结束后,拆除无载分接开关操作杆并作好相序标志和原始位置标志,并把其用塑料布和白布包好防止受潮,然后拆除变压器钟罩其他螺丝。

16.吊罩进行器身检查

16.1在起重人员的统一指挥下,将变压器钟罩缓慢吊起后放在事先摆好的枕木上。

16.2器身检查人员应穿连体衣服,戴干净手套,鞋上包白布,人员身上除衣服外不应带任何小件物品,所携带工具应统一编号并由专人记录。

16.3在进行器身检查时,不得在有风沙、下雨或阴雨天气中进行,室外应有防尘设施,如搭建临时棚子。

16.4检查器身时,不得将梯子搭在导线夹、引线及其他绝缘件上。

对于带有绝缘的引线不得随意弯折,特别应注意引线斜稍的位置,应尽量保持原装配位置。

16.5器身检查的项目及工艺标准具体应严格按照《电力变压器检修工艺规程》进行检修。

此时器身的试验项目可配合试验班同时进行。

16.6检查变压器器身内和油箱底部是否杂质很多,如果很多即可用合格的绝缘油清洗,清洗工具应用小型的滤油机,自己做一个小的喷头,以增加油的压力。

清洗结束后,油箱附近及底部的杂质用白面和破布全部清理掉。

16.7器身暴露在空气中时间规定:

从变压器放油开始到变压器抽真空为止,当空气中的相对湿度小于65%时,最长时间为16小时;

当空气中的相对湿度为65%—75%时,最长时间为12小时。

17.回装钟罩,按照标记安装无载分接开关操作杆,更换密封垫、圈。

18.回装钟罩后,先不进行真空回油,因为如果先回油再回装高压套管,检修人员就无法监视在回装过程中高压引缆是否打结和高压套管是否损伤到高压引缆;

再有就是安装低压套管接线时如果不慎将螺丝掉入钟罩内,就必须重新放油,所以先回装高压套管,人员从人孔进入到钟罩内随时与外面联系套管及引缆状况,这样就不会发生意外。

回装套管过程中可以根据器身在空气中暴露的时间来决定是否继续回装,如果时间过长,则可以先真空回油,让线圈和铁芯浸在油中防止受潮,第二天再放油继续回装,直至高低压、中性点套管回装结束。

19.变压器抽真空回油

19.1在放油结束后吊罩检查期间,即可用真空滤油机对放出的变压器油进行滤油处理,直至化学和电气的各项指标都合格后才能回油。

19.2管路连接好后,启动真空泵,在1小时均匀提高变压器内真空度,使真空度逐渐达到80Kpa(残压21.3KPa)维持1小时,如无异常,则将真空度逐渐加到101.2Kpa(残压0.13KPa)维持1小时,检查油箱有无变形与异常现象。

如果未见异常,在抽真空状态下进行注油,注油过程应使真空度维持在101.2Kpa(残压0.13KPa)的真空度,油面接近油箱顶盖约200mm时停止注油,注油时间应大于6小时,在该真空度下继续维持6小时,即可解除真空,拆除注油管路,解除真空时,应通过自制干燥罐进行。

19.3注油时,可以在注油管路中间串接流量计用以监视流量,应以3—5吨/小时的速度匀速注入变压器内。

20.将检修后的冷却器、压力释放阀、储油柜等附件拆除堵板进行回装。

21.将变压器回牵到原始位置,并进行二次补油。

从储油柜补油管路用真空净油机进行补油,先把储油柜隔膜的塞子打开,把储油柜充满油后打开瓦斯处截门,使油缓慢流入本体内。

变压器本体补满油后,开启冷却器下部截门,使变压器油从冷却器下部进入冷却器内部,同时在冷却器上部放气塞进行放气,直到放出变压器油为止,打开冷却器上部截门,并对高低压套管、中性点套管、压力释放阀、油枕集气盒放气管、瓦斯等排气塞进行排气,也是排出变压器油为止,对储油柜再次补油,检查油枕油位是否符合变压器油位指示曲线表,如不符合,应进行调整。

22.变压器回完油静止大于48小时后,才能进行各种电气试验。

在此期间内要对变压器各处排气门进行排气,直至放出油为止。

23.试验合格后,连接变压器高低压侧引线。

24.连接变压器二次控制线、信号线,并对变压器风冷回路和表计回路进行检修。

25.配合继电传动变压器保护回路、信号回路,检查信号是否正确。

26.清理检修现场,办理工作终结手续。

五.安全措施及注意事项

1.主变大修吊钟罩及套管等零部件,一定要由专业起重工进行指挥。

严格执行工作票制度,对所做安全措施仔细检查核对。

2.高空作业一定要系好安全带,以防高空坠落。

3.上下传递物品用传递绳和工具袋,严禁上下抛掷物品。

4.在起重过程中,起重臂下及卷扬机附近严禁站人,防止发生意外伤及人身。

5.严禁在工作现场吸烟,以防发生火灾。

6.在起重工作中严格听从起重工统一指挥,高压套管拆卸和吊装必须掌握好角度,坚决杜绝违章蛮干。

7.在拆卸各个部件时,一定要做好明确标记,以便与安装。

8.吊罩时候的天气要晴朗,但还要作好防雨措施,要和当地的气象部门取得联系,做到万无一失,防止变压器受潮。

9.起吊、降落钟罩时,在钟罩四个角应用绳索系好,并有人进行调整导向,保持平衡,防止碰伤线圈、夹件等。

10.组装完后,应检查各部位的截门开闭状态,防止遗漏,并对套管、上部孔盖、冷却器等上部放气孔进行多次排气,直到无气体冒出为止,并重新密封好放气孔。

11.二次回路接线完毕后一定要进行试运,检查运行及信号是否正常,如有问题应及时处理。

12.在用真空滤油机油循环加热油的时候,值班人员一定要注意监视,防止滤油机故障或漏油、冒油事件发生,并且做好滤油机突然停电情况下的安全措施。

13.对变压器油循环加热的温度、时间及抽真空的真空度、时间要严格按照说明书及规程执行,并且做好纪录,切勿马虎大意。

六.组织措施

1.工作负责人:

李超

2.班组安全负责人:

秦洪程杨峰

分场安全负责人:

刘会英

3.班组技术负责人:

李远洋

分场技术负责人:

浦占才

4.质量监督负责人:

李远洋浦占才 高金锴 陆永辉

5.配合单位:

继电班测试班化学油化验班

七.1号主变化学油监督项目及标准

1.放油前取样分析一次,项目及标准:

分析项目

标准

外状

透明、无杂质或悬浮物

水溶性酸(PH)

≥4.2

酸值

≤0.01

水分

≤30

界面张力

≥15

6

介损

≤0.02

7

耐压

≥35KV

2.注入油后取样分析一次,项目及标准:

≥5.4

≤0.03

≤15

闪点

≥135℃

≤0.005

8

≥40KV

3.新油与原主变内油应进行混油试验,分析项目按相关标准执行,要求无油泥析出,其品质应不低于已充油。

附表:

试验日期

试验单位

CH4

C2H6

C2H4

C2H2

C1+C2

H2

CO

CO2

结论

96.08.20

中试所

0.6

58.6

225.8

未见异常。

第一次大修后

96.09.16

1.4

1.6

102.9

47.3

未见异常

96.11.15

2.2

0.7

2.9

4.9

131.3

526.4

96.12.13

2.4

6.9

146.6

565.7

97.01.22

2.6

3.3

7.6

204.6

536

97.03.14

8.7

174.6

534.7

97.04.14

0.8

3.8

11.6

216.4

698.1

97.05.28

3.6

4.4

232.9

688.9

97.06.18

5.5

6.5

12.9

284.3

971.7

97.07.30

20.1

1.2

22.3

17.9

427.2

1838.6

97.09.04

5.3

0.9

1.1

7.3

18.9

539.9

1686.7

97.09.24

5.4

1.3

9.3

17.4

490

1666

97.10.10

7.1

9.9

21.9

561.1

1700.5

97.11.21

7.5

11.1

21.2

594.4

1750.7

97.12.06

9.7

2.3

1.9

13.9

607.4

1882.9

97.12.19

6.4

9

17.8

582

1828.9

98.01.09

11

522.7

1789

98.02.04

589

1690

98.02.25

6.8

10.8

15.1

1653

98.04.01

10

1.8

12.7

20

596.3

1935

98.04.16

2.5

10.4

18.3

540.5

1854

98.04.29

4.3

6.3

17.6

574.6

1782.6

98.05.14

7.9

1.7

9.6

14.5

539.3

2302.8

98.06.11

9.4

3.2

14.9

19.7

762.5

2681.9

98.07.01

23.7

29.9

14.4

713.1

3131.2

98.07.21

36.1

8.2

3.4

47.1

22

764.9

3514.1

98.08.04

电科院

27

17.3

723.7

2666.1

98.08.13

20.8

25.3

709.4

2746.7

98.09.16

23.2

28.7

24

833.5

294.7

98.10.22

42.1

2.7

47.5

437.1

377.5

98.11.11

13.2

875

2681.7

98.12.11

10.1

749.5

2449.2

99.01.16

11.3

21.3

736.1

2403.7

99.02.11

16.9

21.4

836.1

2548

99.03.18

18.4

919.3

2794.7

99.04.09

2.8

23.5

842.5

2591.1

99.05.12

19.1

4.8

27.7

17.5

949.8

2890.7

99.06.11

6.1

24.6

892.6

3175.3

99.07.13

38.8

4.5

50.9

20.4

1159.5

3841.7

99.08.18

14.3

3.5

21.1

17.1

988.2

3958.6

99.09.10

18.5

7.8

30.8

18

1048

4288.6

99.10.20

15.3

23

17.2

1565.6

4246.6

99.11.19

14.7

21.7

16.3

1145.3

4662.4

99.12.16

15.5

22.5

15.9

1202.6

4133.4

2000.01.21

3.1

1184