6第六章车桥解读Word格式.docx

《6第六章车桥解读Word格式.docx》由会员分享,可在线阅读,更多相关《6第六章车桥解读Word格式.docx(44页珍藏版)》请在冰豆网上搜索。

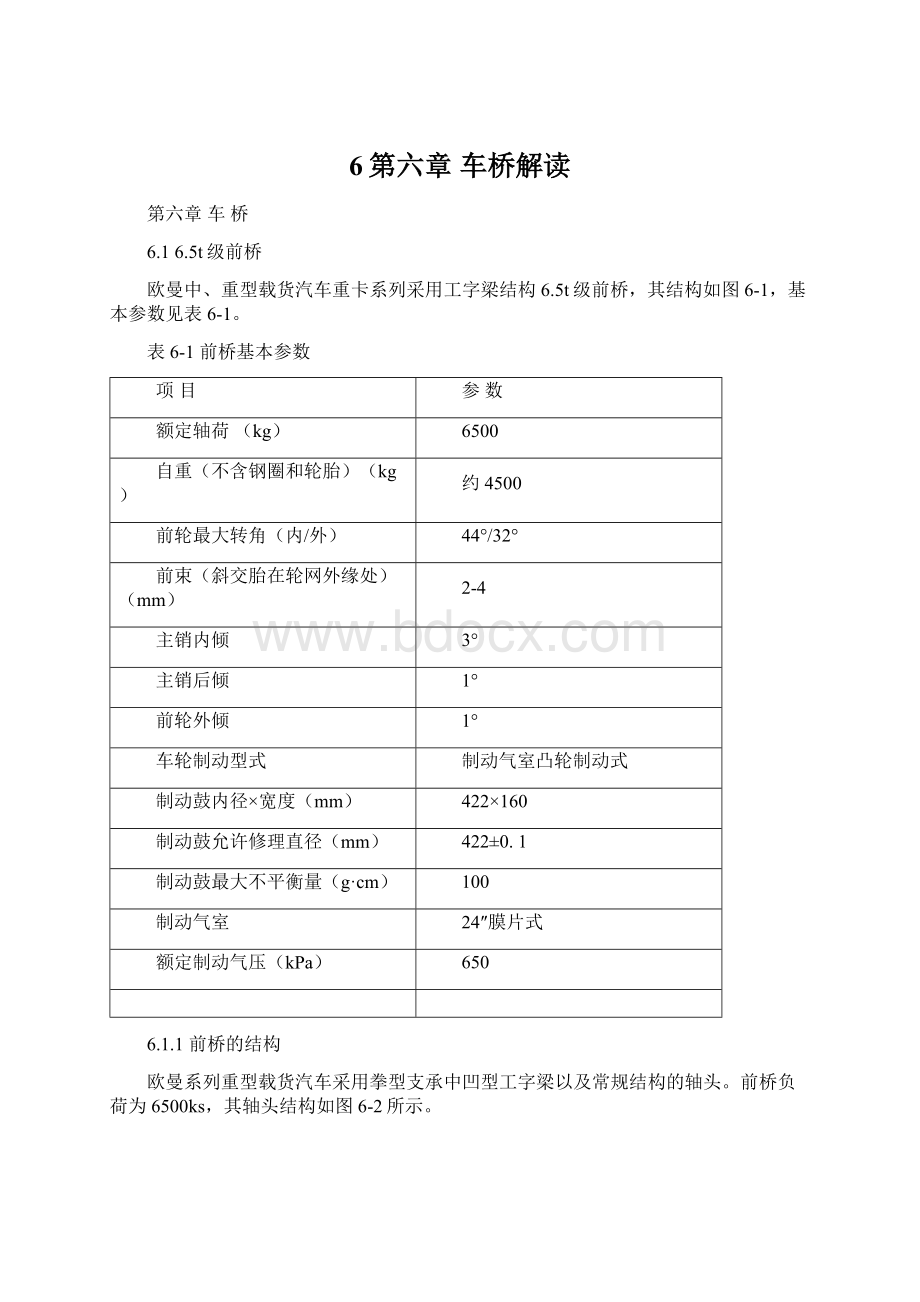

如图6-2,主销29与工字梁30是紧配合装配的。

转向节31通过上衬套21和下衬套24支承在主销29上,衬套与主销配合间隙为0.018~0.059mm。

在转向节下衬套与工字梁之间安装有一平面止推轴承23,以减轻转向阻力矩。

在上衬套21与工字梁之间有一调整垫圈22,是用来调整转向节与工字梁主销孔上平面之间的间隙,其间隙应在0.05~0.10mm。

与常规结构不同的是,转向节上衬套不是安装在转向节本体,而是装在制动凸轮轴座上,这样便于转向节的拆、装。

但增加了凸轮轴座与转向节本体的安装精度。

凸轮轴座用四个固定螺栓通过定位销紧紧地与转向节相连。

制动凸轮轴13安装在轴座32上,由两个衬套15支承,其配合间隙为0.155~0.256mm。

在衬套两侧安装有橡胶密封环12和16,并用隔圈11和垫圈18定位。

在凸轮轴外侧的花键轴上套装有制动调节臂19,制动调节臂用调整垫圈和卡簧20定位,使凸轮轴的轴向间隙达0.1mm。

在安装时应将润滑脂涂抹在主销、凸轮轴工作表面并将其空腔注满润滑脂。

轮毂的结构与常规结构相同,它是由两个圆锥滚柱轴承5和8支承在转向节轴上,用开槽螺母2和挡板4将其固定在转向节轴上。

为了保证轴承合适的预紧度(转矩0.5~0.6N·

m),在安装轮毂后,应以250N·

m的力矩拧紧开槽螺母,尔后再向后拧松少许,用铜棒轻轻敲打轮毂,使其稍微松动,再以5~6N·

m的力矩拧紧开槽螺母,并使轴上开口销孔对准开槽螺母任一槽口,用开口销锁住。

在安装轮毂时一定要注意轴头油封14,应对正装到油封座上并使油封刃口不致损伤。

两制动蹄装在两个支承轴28上,并用回位弹簧拉紧紧靠在凸轮上。

制动鼓用四个埋头螺钉固定在轮毂上。

制动鼓标准内径(420±

0.1)mm。

当制动鼓圆度误差超差或磨损时,可对其内圆面进行光削,其最大光削量为1mm,即制动鼓最大使用极限内径为(422+0.1)mm。

制动蹄片光削的直径尺寸应比制动鼓内径小0.1~0.2mm。

在安装轮毂时一定要将润滑脂涂满轴承和空腔。

前桥是用抛物线钢板弹簧与车架进行连接的。

在安装前桥时应注意前轮定位的检查和调整。

图6-3所示为主要部位螺栓拧紧力矩

6.1.2前桥的拆卸

1.拆卸横直拉杆球头锁紧螺母,用专用工具将球头顶出。

拆卸制动气室。

2.拆卸4个制动鼓固定螺钉,用2个M10螺栓将制动鼓顶出。

3.将开槽螺母开口销拆除,并拧下开槽螺母。

将轮毂轻轻打下。

4.用一个钩头杠杆拉紧回位弹簧,取出弹簧固定销,再取出回位弹簧。

取出制动蹄支座上的开口销,拆下隔圈,将制动蹄从支承销轴上卸下。

5.取出制动调节臂上的卡簧和调整垫片。

6.从凸轮端抽出制动凸轮轴,注意将密封胶环和垫圈保存好。

7.用2个M12×

1.5的长螺栓可以将圆锥轴承内圈顶出。

拆卸开口销和横拉杆拐臂固定螺母,将拐臂拆除。

8.拆卸凸轮轴支架4个固定螺母,将支架连同主销上衬套一起拆下,转向节连同制动盘向下移动后即可从主销上取下。

主销与工字梁孔为紧配合,需用压床将主销由上面下压出。

6.1.3前桥的装配

检查主销各部尺寸与工字梁销孔尺寸是否符合表6-2的标准,如不符合应更换。

表6-2主销与各轴孔配合尺寸(mm)

部位

尺寸

配合间隙

使用极限

主销上端直径

上衬套内径

41.975~41.991

42.009~42.034

0.018~0.059

0.16

主销下端直径

下衬套内径

46.975~46.991

47.009~47.034

主销中段直径

前轴销孔

45.070~45.084

45.0~45.025

过盈0.045~0.084

将合格的主销在压床上压入合格的工字梁销孔中见图6-4。

检查转向节主销内倾角度是否为4°

,将主销下衬套压人转向节下轴孔,衬套上平面应与孔座上平面子齐。

用铰刀对衬套进行同轴铰削,使内径达到表6-2要求,再将主销上衬套压人凸轮轴支座衬套孔中。

将端盖圆周涂抹乐泰603密封胶压人衬套底面,用卡簧定位。

1.将转向节止推轴承套在主销下轴端(注意:

轴承内孔尺寸小的一面朝上),然后将转向节由下向上装入主销。

选择凸轮轴座调整垫片,使凸轮轴支座装入主销上端,将四个固定螺母拧紧后用塞尺测量主销上端轴向间隙应在0.05~0.10mm。

2.用140N·

m力矩交叉拧紧四个固定螺母。

如果需更换双头螺栓则需在转向节的一端螺纹上涂抹乐泰262螺纹锁固胶。

3.安装制动蹄支承轴,将拐臂装到转向节上,用300N·

m力矩紧固螺母。

4.在安装凸轮轴时应按表6-3标准检查凸轮轴轴径和衬套尺寸,如不符合标准则应更换。

衬套可用铰刀铰削,但应注意两衬套的同轴度,见图6-5。

应注意凸轮轴左、右位置不能互换。

表6-3制动凸轮轴与衬套配合尺寸(mm)

制动凸轮轴轴径

衬套内径

39.936~39.975

40.130~40.192

0.155~0.256

0.35

5.在安装制动凸轮轴前,应在凸轮轴两滑动轴径间涂抹部分新润滑脂。

首先将隔环1和橡胶密封环2套在轴上,凸轮轴插入后应将另一端套上橡胶密封环和隔圈。

6.将制动调节臂安装在凸轮轴上。

凸轮轴端部的花键齿应全部装入调节臂内。

7.将轴向调整垫片装到轴上,然后用定位卡簧锁住。

8.用塞尺测量凸轮轴轴向间隙应为0.1mm,如不符合标准,应调整调整垫片厚度。

9.如果内轴承需更换,需用专用工具将轴承内圈打入。

10.如果要更换制动蹄滚轮1,应首先把定位销2打进滚轮轴内,滚轮才能抽出来,重新安装时应打入新定位销,见图6-6。

11.将制动蹄安装在支承轴上,安装隔圈和开口销,用钩头杠杆拉紧回位弹簧,将支承销穿入回位弹簧中。

12.如果更换新摩擦片或更换新制动蹄,为保证蹄片与制动鼓接触满足要求,确保制动力矩,应对制动蹄摩擦片进行光削。

利用轴头轴承定位就车光削蹄片的机具不仅能光削摩擦片达到要求尺寸,而且可确保蹄片与轴头同轴度,因此效果最佳。

制动蹄摩擦片光削直径尺寸应比制动鼓内径大0.1~0.2mm。

新制动鼓内径为420±

0.1mm,新配制动蹄摩擦片光削直径应为420

mm。

13.将轴头油封装入轮毂,并把检查合格的轴承装入轴头,用润滑脂充满轮鼓腔室,和充满轴承腔内。

将轮毂装到轴头上。

以250N·

m力矩将开槽螺母拧紧,然后再将开槽螺母向回松转少许,用铜棒轻轻敲打轮毂,使其稍微松动,再以5~6N·

m力矩拧紧开槽螺母。

14.用一根细绳绕轮毂螺栓一周,用拉力弹簧秤测量转动力矩,弹簧秤上的拉力应在27~33N,从而保证转动力矩在0.5~0.6N·

m。

用拧紧和拧松开槽螺母的方法来满足上述标准,并使螺母开槽对准轴头销孔。

15.将开口销安装在开槽螺母和轴头上。

16.安装制动气室,如果制动气室的进气接头位置不对,可将气室盖的卡于松开,将气室盖位置调整到正常位置。

为使调整时不致损坏分泵皮碗,在调整前应将制动杆用杠杆拉出,然后用一器物将调节臂垫住。

17.将制动鼓按制动蹄片配合尺寸光削,制动鼓最大光削量为1mm。

将合格的制动鼓安装到轮毂上,并将4个固定螺钉拧紧。

安装轴头端盖。

18.安装横拉杆、并调整前束。

调整制动蹄片间隙,将制动调节臂调整螺钉拧紧,然后向回旋,听到两声“咔咔”声即可结束。

制动蹄滚轮轴外径与滚轮内径配合间隙见表6-4。

表6-4制动蹄滚轮轴外径及滚轮内径配合间隙(mm)

标准尺寸

磨损极限

滚轮内径

制动啼滚轮轴外径

20.040~20.092

19.927~19.960

0.080~0.165

6.1.4前桥的常见故障诊断与排除

前桥结构简单,故障较少。

主要故障表现在:

1.轴头发热。

轴头发热一般发生在修理保养之后,往往在装配轮毂时,轴承预压过紧使轴承配合过紧所致。

轮毂轴承损坏或点蚀不仅会发热而且会有噪声。

轮毂轴承缺油也会造成轴头发热的故障。

2.制动鼓发热。

制动鼓发热的主要原因是制动气室膜片不回位或回位太缓慢所致。

制动蹄片与制动鼓没有间隙,显然也会造成制动鼓发热。

此时除检查调整间隙外应检查气室膜片不回位的问题,制动气室膜片不回位除检查气路故障外应检查制动凸轮轴是否发卡。

制动蹄回位弹簧断裂或弹力不足也会造成制动鼓发热。

值得指出的是:

欧曼汽车制动鼓与轮胎钢圈之间的间隙较小,而且国产制动鼓的制造精度较低,制动鼓外圈上导风槽较浅,散热效果较差。

因此在长距离下坡行驶时,应使用发动机排气制动减速而尽量少使用行车制动,以避免制动鼓过热。

3.轻踩制动时前轮发摆。

部分欧曼汽车在全负荷制动时,前桥工作正常,往往在轻踩制动时前轮发摆。

这主要是制动鼓圆度误差超差所致,当两前轮在部分负荷制动时,由于制动力小,两前轮产生制动效果不同步,时而左刹、时而右刹从而造成前轮摆动。

此时应将制动鼓拆卸检查并进行光削修理。

轮胎钢圈变形有时也会产生这种故障。

4.转向沉重。

转向沉重的原因有两个方面因素:

一方面是前桥转向系统机械部分造成的;

另一方面是转向液压动力系统的故障。

由于机械部分造成的转向沉重的主要原因是转向节主销缺油。

长期不保养,不向转向节主销内加注润滑脂造成主销与衬套干摩擦,不仅增加转向阻力,使转向沉重,而且严重时甚至会造成主销与衬套烧结。

因此要求在保养中应向转向节主销中加润滑脂,一般先将前桥工字梁顶起,用黄油枪向安装在凸轮轴座上的黄油嘴注油,直到工字梁与销孔上、下平面挤出油为止。

5.前制动鼓甩油。

前制动鼓向外甩油显然是轮毂油封损坏所致。

轮毂油封漏油不仅造成甩油,而且使前刹车失灵。

只有更换新油封才能排除。

6.前轮胎磨损不正常。

前轮胎唐损不正常的因素较为复杂,前束值不对显然要造成磨前轮胎,钢圈变形、轴头松旷、工字梁变形、主销间隙过大等等都会造成磨前轮胎的故障。

排除此故障是一项复杂的工作,既要考虑到前轮定位各项参数的变化,又要考虑其他方面因素的影响。

7.前轮制动跑偏。

前轮制动跑偏有两个方面的因素:

一方面是左、右制动蹄片间隙不同,使开始投入制动的时间不同步造成的。

另一方面左、右制动蹄片与制动鼓接触面积不同或由于油污造成接触摩擦力矩的差异,从而产生不同的制动力矩导致制动跑偏。

因此当汽车制动跑偏,通过调整制动蹄片间隙不能排除时,就应拆卸制动鼓进行检查和光磨。

8.制动不灵。

制动不灵,除制动控制系统的原因之外,就是制动鼓与制动蹄片的问题。

在实际维修中,往往用制动鼓与制动蹄片接触面积来检查制动效果,一般要求制动蹄片与制动鼓接触面积应在70%以上。

实践经验告诉我们,制动蹄片两端吃合要比中间吃合效果好得多。

所以,在光磨蹄片时,其直径应略大于鼓的直径,以保证制动蹄片吃合两端,以便获得最佳的制动效果。

6.1.5前桥的使用与保养

前桥在使用中应注意不要超负载运行,以免过载而损坏。

前桥应按规定的行驶里程进行检查与保养。

保养时应拆卸轮毂检查轮毂轴承和加润滑脂;

同时应检查转向节主销与衬套的配合,如发现烧结或间隙过大则应解体修理或更换。

在对转向节主销衬套进行铰削时,一定要注意同轴度。

轮毂轴承与主销衬套加注润滑脂牌号:

夏季为3号锂基脂,冬季为2号锂基脂。

6.2后驱动桥

欧曼重型载货汽车雄狮系列驱动桥是中央一级减速再加轮边行星齿轮减速式驱动桥,驱动桥的基本参数见表6-5。

表6-5后驱动桥基本性能参数

额定轴荷(kg)

1300

最大输入转速(r/min)

3500

最大输入转矩(N·

m)

速比i=4.8

速比i=5.73

速比i=6.72

16680

13730

11770

制动鼓直径×

420×

185

制动型式

制动力矩(N·

29810

600

制动蹄片与制动鼓摩擦系数

0.39

制动效率

0.89

驻车制动型式

弹簧储能放气制动

桥总质量(不包括润滑油和轮胎)(kg)

约820

润滑油量

主减速器

每个轮边减速器

6

2

后驱动桥的基本尺寸如图6-7所示。

欧曼雄狮系列重型载货汽车后驱动桥有多种速比可供选择,常见的为i=斗4.8、5.73和6.72。

6.2.1后驱动桥的结构

图6-8所示为后驱动桥中央减速器的结构。

由传动轴传递来的动力通过驱动法兰1传递给主动齿轮轴5,再经过从动齿轮20传递给差速器。

差速器由十字轴19、四个行星齿轮18和两个半轴齿轮17、23以及两半壳15、21组成。

连接螺栓将两半壳15和21连接成为一体,因此在差速器壳旋转时,十字架同时旋转,行星齿轮产生公转,同时带动左、右半轴齿轮17和23旋转,从而由左、右两半轴将动力传递给左、右车轮,使汽车顺利地直线行驶。

当汽车拐弯时,由于内侧车轮应比外侧车轮转动慢,这时行星齿轮不仅公转而且绕十字轴产生自转,从而使两半轴齿轮实现差速旋转,保证了汽车顺利转弯行驶。

主动齿轮轴5安装在主动齿轮壳4内,由内、外两圆锥滚柱轴承3和6支承。

为了确保轴承的预紧度,在外轴承3的内圈与轴5的轴肩上设置有调整垫片29。

在装配时应选择合适厚度的垫片,使主动齿轮轴与壳在组装后,轮壳4的转动阻力矩应在1.0~2.0N·

这点可以用绕在主动齿轮壳上的细绳用弹簧秤拉动,在用压床将轴承压紧的情况下,其拉动轴壳旋转时弹簧秤的拉力应为10~20N时,轴承预紧度是合适的。

如果转动阻力矩大,则应当相应增加垫片,反之则应相应减少垫片。

在差速器行星齿轮的球形背面都有一个不同标准厚度可供选择的止推垫片16和22。

在安装时应选择合适厚度的止推垫片,使行星齿轮与两个半轴齿轮的啮合间隙都在0.18~0.22mm。

两个圆锥滚柱轴承9和24将差速器支承在主减速壳的轴承座和轴承盖上。

为了保证轴承的预紧度,在轴承座、轴承盖上分别设置有调整花螺母10和28。

在安装时应调整花螺母,使差速器总成在主减速器座孔中的转动阻力矩在1.5~4.0N·

也可以通过拉绕在差速器壳上的细绳,用弹簧秤测得的转动拉力应在12~32N。

如果转动阻力过大,应将调整花螺母拧松,反之应将其拧紧。

在解体与组装差速器时应当注意:

因差速器轴承支承盖与轴承座是配对加工的,因此如果在轴承盖与轴承座上没有配对标记时,则应在拆卸前打印配对标记,以免在重新装配时搞错。

为了保持已磨合的齿轮配合间隙,在解体差速器时最好也在行星齿轮与十字轴及差速器壳上标写配装标记,使其重新装配时保持原来磨合好的配合。

中央减速器的主、从动齿轮在加工时也是配对研磨的,因此组装时必须配对装配,更换齿轮时也应成对更换。

为了保证齿轮的啮合间隙和齿面的合理啮合,在装配时应计算和调整垫片的厚度,选择合适的垫片安装。

调整垫片的厚度X(见图6-9)按下式计算:

X=(A±

Z)+B-(L±

Y)

式中A——主动齿轮的齿顶端面至从动齿轮轴线距离的理论值A=102mm;

B——主动齿轮齿顶端面至主动齿轮壳连接面距离的实测值(在未安装调整垫片时测量mm);

L——主减速器壳连接面至从动齿轮轴线距离的理论值L=170mm;

Z——A值的实际偏差(打印在主动齿轮齿顶端面mm);

Y——L值的实际偏差(打印在主减速壳连接端面mm)。

例如:

观察主动齿轮齿硬端面打印的Z=-0.3mm,主减速壳连接面打印的Y=-0.07mm,主动齿轮与壳装好后用深度尺实测B=70.2mm,则

X=(A±

=102-0.3+70.2-(170-0.07)

=1.97(mm)

调整垫片标准厚度为0.1、0.15、0.4和1.0mm几种。

此时应选择1个1.0mm、2个0.4mm和1个0.15mm的垫片组合。

在拆检旧的主减速器时,应注意将调整垫片保存好,以备重新装配时使用。

在将主动齿轮轴组件装入主减速器壳之后,应检查从动齿轮与主动齿轮的啮合间隙,该间隙应在大锥面齿顶部位测量。

用千分表探针垂直顶在从动齿轮大锥面齿顶上,来回活动齿轮,观察间隙值,此间隙应在0.3~0.4mm。

如果不符合标准则应进行调整。

该间隙值可通过调整轴承花螺母10和28移动从动齿轮的轴向位置来实现。

间隙值过大,应将差速器总成(即被动齿轮)向右移动,间隙过小则应将差速器总成向左移动。

为保证差速器轴承预紧度不变,调整中应注意左、右花螺母的松和紧应同步进行,即左花螺母拧松多大角度则右花螺母必须拧紧多大角度。

因此在操作中最好在花螺母上做上刻线标记。

在齿侧间隙检查调整之后,最后应检查齿面接触痕迹。

在从动齿面上涂抹红丹油或其他颜料,来回转动齿轮,并对齿轮施加一定的转动阻力,以便能清晰地观察齿面接触痕迹。

如果齿面接触痕迹不在齿面中间部位,则说明垫片的厚度X仍不合适,应进行再调整。

如果痕迹靠近齿顶部,则需将垫片厚度T减薄,如果痕迹靠近齿根,则需将垫片厚度,增厚。

不同总速比的主、从动齿轮齿数不同。

其齿敷见图6-10和表6-6。

表6-6不同速成比的主、从动齿轮齿数

速比i

4.8

5.73

6.72

主动Z1

21

17

15

从动Z2

29

28

在后驱动桥的左半轴和差速器壳上安装有差速锁装置。

差速锁啮合套25用固定花螺母将其固定在差速器壳上。

差速锁挂合啮合套26支承在左半轴花键轴上。

当汽车行驶在泥泞路面而某一单边车轮打滑空转时,操纵差速锁开关,通过电磁阀使压缩空气通向差速锁工作缸,工作缸活塞推杆将通过拨叉使啮合套26与啮合套25啮合,从而使半轴与差速器壳成为一体。

换句话说,使左、右半轴成为一体,使汽车能平稳地驶出泥泞路面。

后驱动桥采用轮边行星减速机构,如图6-11所示,用以提高速比,减小中央主减速器的尺寸,从而加大了底盘的离地间隙,提高了汽车的通过性。

如图6-11,半轴1通过花键与太阳轮25相结合,在太阳轮21四周有四个行星齿轮4,在行星齿轮4外面有内齿圈5与之啮合,而内齿圈5又与固定在桥壳轴管上的齿圈轴套7相固联。

当半轴旋转时,太阳轮25同时旋转,从而带动行星齿轮4旋转。

然而与行星齿轮4相啮合的齿圈5是固定不动的,因此迫使行星齿轮4不仅自转,而且绕轴心公转。

从而通过行星齿轮轴3推动行星架轴头6旋转,进而带动轮毂21、制动鼓13共同旋转。

轮边减速器的速比只与太阳轮齿数Z1和齿圈齿数Z2有关,由于齿数与太阳轮齿数差别较大,加之其传动逮比i=

+1,因此减速比较大。

轮毂轴承的预紧力是由轴头花螺母23来保证的。

为了确保轴头花螺母的稳定,在轴头花螺母内轴肩和桥壳轴管端面有一垫圈24。

组装时应以300~400N·

m的力矩将轴头花螺母拧紧,然后用塞尺测量花螺母内轴肩至桥壳轴管端面间隙,选择合适厚度的垫圈重新安装。

轮毂轴承的预紧力矩为7~9N·

m,为保证该转动阻力距,首先用300~400N·

m力矩拧紧花螺母,用细绳绕轮毂螺栓,用弹簧秤拉动旋转的弹簧力在40~50N时较为合适。

驱动桥轮边制动机构采用常规结构,维修时应保证制动蹄片的圆周直径比制动鼓直径小0.2mm。

新制动鼓的直径为(420±

6.2.2后驱动桥的拆卸

(一)中央减速机构的拆卸

在拆卸中央减速器总成之前首先应将两边轮边减速器端盖拆掉。

然后将没有差速锁一边的半轴抽出,而将有差速锁一侧的半轴抽出140mm,使该侧半轴与差速器半轴齿轮脱开,而差速锁啮合套又不至于脱落。

将中央减速器与桥壳连接螺栓拆下,把中央减速器总成吊出桥壳,然后再将该半轴全部抽出。

如果在没有拆卸中央减速器之前把全部半轴都抽出,那么套装在半轴上的差速锁啮合套将掉进桥壳内,往往使中央减速器总成无法从桥壳上拆下来。

1.用专用扳手将驱动法兰固定螺母拆下。

2.将主动齿轮轴壳与主减速器壳连接螺栓拆卸,使两组件分离。

用压床将主动齿轮轴从壳体中压出来。

3.用差速器花螺母扳手将差速器轴承左、右固定花螺母拆掉。

4.差速器轴承盖与轴承座是配对加工的,为防止重新装配时不致搞错,在拆卸轴承盖之前需在轴承座与轴承盖上打印配对装配标记,再将轴承盖拆下来。

5.将被动齿轮从差速器壳上拆下来。

差速器壳同样是配对加工的,因此在拆卸差速器壳之前也必须在左、右两半壳上打印配对装配标记,以便重新安装时不致搞错。

6.分解行星齿轮与十字轴时最好也分别刻印上配对标记,这样在重新装配时仍可保持原有的配合间隙。

(二)轮边减速器的拆卸

1.拆卸4个制动鼓固定螺钉。

2.用M10×

85mm的两个螺钉将制动鼓顶出。

3.拆卸轴头行星架固定螺钉,抽出行星架及行星齿轮组件。

4.将锁片打平。

5.用轴头花螺母扳手拆卸轴头开槽螺母。

把齿圈及齿圈轴套从桥管上拆出,进而将轮毂一同从桥管轴上拆下。

6.用钩头杠杆撬起回位弹簧,将回位弹簧固定销抽出,从而将回位弹簧取出。

7.用后轴承拉器将轮毂内轴承内圈及密封轴套一起从桥管上拉出。

8.用两个M10×

85mm的螺栓将齿圈轴套上的轮毂外轴承内圈顶出。

9.将轴头行星架挡盘拆卸,从而将行星齿轮及轴和止推垫片拆下。

6.2.3后驱动桥的装配

(一)轮边减速器的装配

1.将两个制动蹄支承轴压人制动蹄架。

2.将衬套压人制动蹄架的凸轮轴座孔中。

3.将制动盘放人制动蹄架。

4.将制动盘固定到制动蹄架上。

5.在制动凸轮轴衬套处安装黄油嘴。

6.将制动蹄架装置到桥管轴上。

7.用195N·

m力矩将制动蹄架与桥管法兰连接螺栓拧紧。

8.将制动凸轮轴衬套压入到凸轮轴支架内。

然后将制动凸轮轴预装配在凸轮轴支架与制动蹄支架上,测量凸轮轴支架与桥壳底座之间的间隙X1。

9.选择厚度为X1的调整垫片。

将支架预固定,检查凸轮轴应旋转自如,见图6-12。

10.将选择好的垫片放在支架底座与桥壳底座之间,将固定螺栓拧紧。

11.将垫圈放到制动凸轮轴凸轮一端轴肩。

12.将密封圈放置到凸轮轴上。

13.将制动凸轮轴穿插到制动蹄架轴孔与支架轴孔中。

14.将垫圈装到凸轮轴上。

15.将卡簧也套在凸轮轴上。

16.将支架衬套喷涂润滑油,把凸轮轴穿装在凸轮轴支架上。

17.将制动调节臂装到凸轮轴上。

18.把制动凸轮轴装置到位,用垫圈与卡簧将制动凸轮轴定位在制动蹄架上。

19.选择垫圈厚度,使制动调节臂轴向保持0.5mm间隙,见图6-13。

20.用卡簧将制动调节臂定位。

21.把O形密封圈装到轮毂油封轴套的内孔槽中,并滴入少许润滑油。

22.将轮毂油封轴套装到桥管轴上,并确认与桥管轴肩靠紧。

23.加热轮毂内轴承内圈至80℃装配到桥管轴上,并确认与油封轴套无轴向间隙靠紧。

将上蹄装入支承轴内。

24.将两个蹄回位弹簧挂到上蹄上。

25.将下蹄挂合到两蹄回位弹簧上。

26.将回位弹簧一端与下蹄挂合。

27.用钩头杠杆钩撬回位弹簧另一端,将这一端的弹簧销插入。

28.将下滚轮喷涂润滑油装入下蹄。

29.将上滚轮喷涂润滑油装入上蹄。

30.将半轴