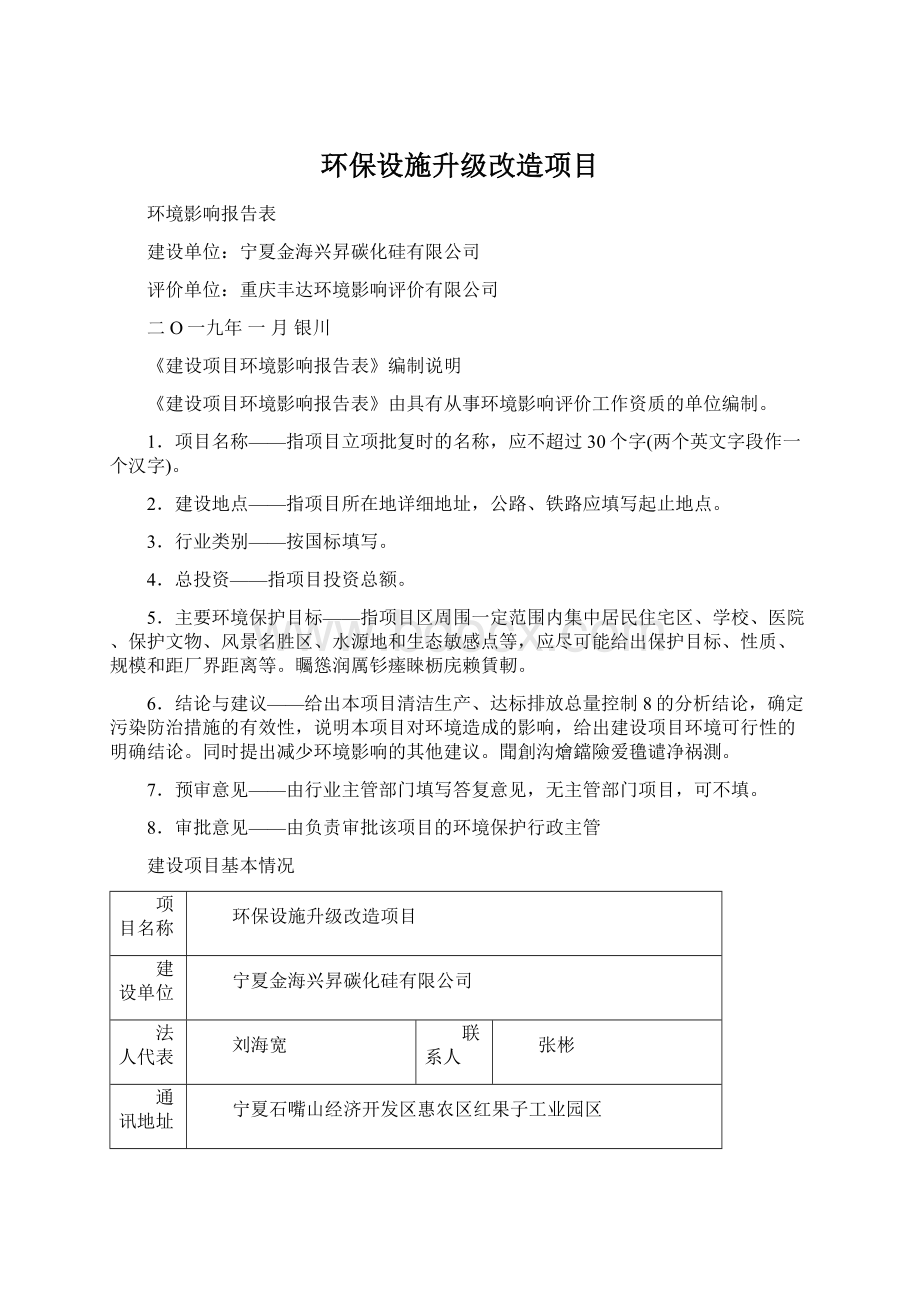

环保设施升级改造项目Word文档格式.docx

《环保设施升级改造项目Word文档格式.docx》由会员分享,可在线阅读,更多相关《环保设施升级改造项目Word文档格式.docx(76页珍藏版)》请在冰豆网上搜索。

1003

其中:

环保投资(万元)

环保投资占总投资比例

100%

评价经费

预期投产日期

工程内容及规模

1、项目背景

宁夏金海兴昇碳化硅有限公司位于石嘴山市惠农区红果子园区,公司成立于2011年11月,现有四条碳化硅新材料生产线,其中两条碳化硅炉已改造为石墨增碳剂生产线,该项目于2017年6月23日通过了建设项目环境影响报告书审批(石环函[2017]59号)。

公司现有产能为:

年产万吨碳化硅和万吨增碳剂。

目前,碳化硅(增碳剂)炉冶炼废气在炉料表面点燃后直接排放,烟气中的SO2排放浓度能够满足《工业炉窑大气污染物排放标准》(GB9078-1996),CO排放浓度满足《固定污染源一氧化碳排放标准》(DB13/487-2002)。

随着国家、区、市环保要求的进一步提高,宁夏金海兴昇碳化硅有限公司为实现企业发展的转型升级,降低生产成本,拟采用低硫及以上石油焦代替现有低硫石油焦生产增碳剂,企业本着“清洁生产、循环经济、达标排放、总量控制”的原则,严格控制各种污染物的产生、排放,减少污染物对环境的影响,达到环境保护的目的,拟投资1003万元,建设废气集气罩、洗涤除尘塔和脱硫塔等设施,对现有冶炼废气进行收集处理,以达到石墨增碳剂炉使用低硫及以上石油焦的系统设计能力,使颗粒物、SO2及CO等污染物满足达标排放的要求。

为科学客观地评价项目建设过程中以及建成后对周围环境造成的影响,根据《中华人民共和国环境保护法》、《中华人民共和国环境影响评价法》、《建设项目环境保护管理条例》(国务院第682号令)、《建设项目环境影响评价分类管理名录》(2018年4月28日修改)等有关规定,拟建项目须开展环境影响评价工作。

根据《国民经济行业分类》(GB/T4754-2017),本项目国民经济行业分类代码属于第N类水利、环境和公共设施管理业中的第7722项大气污染治理业;

对照《建设项目环境影响评价分类管理名录》(2018年4月28日),项目环评类别属于“三十四条、环境治理业,第99项,脱硫、脱硝、除尘、VOCs治理等工程”中的“新建脱硫、脱硝、除尘”类别,应编制环境影响报告表。

宁夏金海兴昇碳化硅有限公司于2018年12月24日委托重庆丰达环境影响评价有限公司(以下简称“评价单位”)对“环保设施升级改造项目”(以下简称“本项目”)进行环境影响评价工作。

评价单位自承担了该项目的环境影响评价工作后,随即组织技术力量进行了现场踏勘和资料收集工作,并根据环评技术导则及其它有关文件,编制了该项目的环境影响报告表,为项目环保管理提供技术依据。

2、现有工程概况

现有工程组成

宁夏金海兴昇碳化硅有限公司位于石嘴山市惠农区红果子工业园区兰山园,占地面积。

石嘴山市环境保护局于2011年11月25日以《关于宁夏金海兴昇碳化硅有限公司年产5万吨四高碳化硅项目环境影响报告书的批复》(石环批复[2011]132号)文件同意项目建设;

于2014年4月14日以“石环验[2014]021号”文通过“年产5万吨四高碳化硅项目一期年产3万吨工程”环保验收。

石嘴山市环境保护局于2017年6月23日以《关于宁夏金海兴昇碳化硅有限公司年产15000吨优质石墨化增碳剂技术改造项目环境影响报告书的批复》(石环函[2017]59号)同意项目技术改造。

厂区已于2013年1月完成一期3万t/a四高碳化硅项目的建设,并于2017年完成2台碳化硅炉的改造,厂内现设有电阻炉4台,其中2台生产碳化硅,2台生产石墨增碳剂。

32000kVA冶炼变压器1台,现生产规模为:

现有工程主要建设内容见下表:

表1现有工程主要建设内容一览表

分类

主要建设内容

主体

工程

生产车间

万t/a碳化硅生产线和万t/a石墨增碳剂生产线各2条,2台碳化硅炉和2台石墨增碳剂炉。

车间设有GN=16/10t双钩龙门式起重机2台。

炉用变压器1×

32000kVA。

加工车间

主要对冶炼后的半成品进行破碎、筛分并进行包装。

内设破碎机、振动筛等。

辅助

配电系统

设有1台32000kVA碳化硅电阻炉变压器,配套设置高低压配电柜。

储运工程

原辅料

堆存区

设有1座原辅料堆棚,框架结构,占地面积约1200m2,顶部设罩棚,一侧与加工车间紧邻,储存期用篷布遮盖,用于堆放石油焦、无烟煤、石英砂等,并对地面进行硬化。

成品库

设有1座碳化硅成品库和1座优质石墨化增碳剂成品库。

循环水站

内设泵房、冷却塔、循环水池等,循环水池1座,容积为100m3。

公用工程

供水

现有工程供水主要包括生活用水、生产用水以及绿化用水,均由厂区自备水井提供。

排水

现有工程生产过程中不产生生产废水,主要废水为员工生活污水。

现有工程年排水量为a。

现有工程员工生活污水经化粪池处理后用于厂区绿化。

供电

项目供电由园区电网引入。

供暖

冬季采暖采用电供暖。

环保

废气治理

原辅料贮存

原料暂存场地设有罩棚,物料储存期间遮盖篷布,且进行定期洒水降尘等措施,可有效减少60%的扬尘。

冶炼过程

炉气主要为烟尘、SO2和CO气体等,产生的废气在炉料表面点燃后经集气罩(收集率90%)收集,最终经20m高的排气筒排放。

剩余未收集到的废气包括SO2、烟尘、CO均以无组织形式排放。

破碎筛分

破碎筛分工序产生的粉尘经袋式除尘器进行处理,除尘效率为99%,处理后的废气最终经一根15m高的排气筒排放。

包装过程

包装过程产生的粉尘主要以无组织形式排放,由于包装工序在厂房内进行,厂房对粉尘向外逸散有一定的抑制作用,因此,逸散的粉尘对环境影响较小。

废水治理

现有工程生产过程中不产生生产废水,项目废水主要为员工生活污水。

生活污水a经化粪池处理后用于厂区绿化。

噪声治理

设备采取减震、隔声等措施。

固体废物治理

项目运营期固体废物主要为除尘器收集尘、部分保温料反应生成的碳化硅以及员工生活垃圾等;

除尘器收集尘作为原料返回生产线重新利用;

碳化硅产生量约a,收集后外售;

生活垃圾(a)收集后交由园区环卫部门统一处置。

固体废物处置合理,处置率达到100%。

办公生活区

设有员工宿舍、管理人员办公用房等。

现有工程原辅材料消耗量及成分

(1)石油焦

现有工程2台石墨增碳剂炉的主要原料为低硫石油焦,年消耗石油焦17345t/a。

它是原油经蒸馏将轻重质油分离后,重质油再经热裂的过程,转化而成的产品。

从外观上看,石油焦是形状不规则、大小不一的黑色块状(或颗粒),有金属光泽,呈多孔性,是由微小石墨结晶形成粒状、柱状或针状构成的炭体物。

主要元素组成为碳,含碳75~90%。

石油焦控制指标见下表:

表2低硫石油焦控制指标表%

指标

水分

灰分

挥发分

固定碳

硫

低硫石油焦

≤

≥

≦

(2)无烟煤

现有工程无烟煤选用汝箕沟无烟煤,年消耗量为17466t/a。

其主要成分见表下表:

表3无烟煤煤质成分表%

内水

外水

无烟煤

(3)石英砂

石英砂是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,是重要的工业矿物原料,其主要成分为SiO2。

本项目石英砂由内蒙购进,其主要成分见下表:

表4石英砂主要成分表%

SiO2

Al2O3

Fe2O3

其他

石英砂

微量

3、本项目概况

项目名称:

环保设施升级改造项目;

建设性质:

技改;

宁夏金海兴昇碳化硅有限公司;

建设地点:

本项目建设地点位于宁夏石嘴山经济开发区惠农区红果子工业园区宁夏金海兴昇碳化硅有限公司现有厂区内,不新增占地。

中心地理坐标东经106°

38'

"

,北纬39°

9'

。

本项目行政区划图见图1,地理位置图见图2。

4、建设内容及规模

企业拟建设集气装置+洗涤除尘塔+石灰石-石膏湿法法脱硫系统对碳化硅(增碳剂)炉烟气进行处理。

本项目拟将2台碳化硅炉和2台石墨增碳剂炉冶炼废气在炉料表面点燃后经集气罩收集,烟道汇集通过排烟风机送入烟气净化装置系统除尘、脱硫后经30米高烟囱排放,实现烟尘排放满足《铁合金工业污染物排放标准》(GB28666-2012)表5中“半封闭炉、敞口炉”的排放标准;

SO2排放浓度满足《工业炉窑大气污染物排放标准》(GB9078-1996)相关标准要求;

NOX排放浓度和排放速率满足《大气污染物综合排放标准》(GB16297-1996)排放限值;

CO满足《固定污染源一氧化碳排放标准》(DB13/487-2002)排放限值要求。

本项目主要建设内容见下表:

表5本项目主要建设内容一览表

类别

项目

拟建内容

备注

主体工程

集气装置

本项目2台碳化硅炉和2台增碳剂炉集气装置由4台废气收集罩串联组成。

每台收集装置由移动伸缩式前室部分、主机室体部分、收气系统、排风系统、轨道、控制系统,集气管、排气管、密封机构和输气管及管道阀门等组成。

废气收集效率≥95%。

新建

降温除尘装置

设洗涤除尘塔1座,配套耐腐蚀液下泵、喷淋管及其他配套设施。

设计除尘效率90%。

脱硫系统

本项目脱硫系统采用石灰石-石膏湿法烟气脱硫法,装置主要包括:

石灰浆液储罐、脱硫反应塔、浆液循环泵、氧化风机、工艺水系统、脱硫渣处理装置、电气系统、仪表控制系统等。

设计脱硫效率%。

石灰粉仓

容积60m3,可满足设计工况下运行3天的石灰粉耗量要求。

石膏库

全封闭式,占地面积72m2,地面进行防腐、防渗处理,用于存储脱硫石膏。

新增用水量d(a),用水由现有工程自备水井提供。

依托

工艺用水循环利用,无废水排放。

由现有工程配电室提供。

环保工程

废气

碳化硅(增碳剂)炉烟气经集气罩收集+洗涤除尘塔除尘+石灰石-石膏湿法脱硫后经30m高排气筒排放,排气筒安装烟气在线监测系统,并与环保系统联网运行。

废水

无废水产生。

固废

废石膏送石膏库暂存,最终外售综合利用;

沉淀物主要为洗涤喷淋塔除尘产生的固废,定期清掏,综合利用。

噪声

选用低噪声设备、基础减震、消声、吸声、隔声等措施。

本项目采用集气装置+洗涤除尘塔+石灰石-石膏湿法法脱硫,设计指标如下:

表6本项目设计指标表

序号

碳化硅(增碳剂)炉

1

处理烟气量Nm3/h

20000

2

废气收集效率

≥95%

3

设计除尘效率

≥90%

4

处理前SO2基础浓度mg/Nm3

2000~4000

5

处理后SO2控制浓度mg/Nm3

≤200

6

处理后粉尘控制浓度mg/Nm3

≤30

7

设计脱硫效率%

≥%

本项目主要生产设备见下表:

表7烟气收集系统主要设施、设备一览表

规格型号

性能参数

数量

烟气收集装置

收集装置

30000×

7250

4套

汇气管密封罩

2000×

3250

密封装置

驱动装置

KW

8套

电控装置

400×

200

电缆及控制线缆

废气收集罩行走轨道

220m

3套

电气控制柜

800×

600×

2200

1套

烟道

膨胀节

Φ1800,非金属

电动烟道关断门

DN1800

Φ18005mm

300m

烟道支架

门型支架

45套

2套

风机系统

排烟风机

200000m³

/h,110KW

2台

降压启动柜

电缆及桥架

表8烟气净化系统主要设施、设备一览表

喷淋除尘塔系统

喷淋塔

Φ4000×

11500

1座

喷淋装置

2层DN80玻璃钢

喷嘴

DN406个

洗涤循环泵

65YU,Q=55m3/h

SO2吸收系统

脱硫吸收塔

Φ4600/4000×

28500

喷淋母管

FRP材质

空心SiC材质缠绕式

32只

冷却降温喷淋系统

碳钢+螺旋喷嘴

吸收液循环泵

500m3/h卧式离心

4台

内部支撑系统

碳钢+防腐

除雾系统

除雾器

折流除雾器、PP材质

除雾器冲洗

FRP材质、陶瓷喷嘴

除雾器支撑系统

反应和石膏脱水系统

吸收反应区池搅拌器

碳钢衬胶/侧装式

1台

氧化风机

6m3/h,P=50Kpa

石膏输出泵

10m3/h11KW

真空过滤机

BU500

吸收剂浆液制备系统

制浆搅拌罐

10m3

石灰粉储罐

30m3

1只

石灰浆液罐搅拌器

石灰浆液泵

30m3/h

工艺水系统

工艺水箱

30m3碳钢

工艺水泵

60m3/h卧式离心

变频恒速

电动阀门

DN100、200等

1批

手动阀门、管道软连接等

循环管路系统

DN50、150、200等

监控、检测系统

PH仪

4~20mA

液位仪

LHDG700

3只

温度仪

Pt100

差压仪

3051

压力表

Y100

6只

密度仪

ZHDT-1IAO

系统控制形式

PLC控制柜

不含上位机

低压开关

电动机启动柜

GT-45

变频恒压供水

CHF-11

就地柜数量

600

3台

检修、照明箱数量

JX-400

2只

控制线缆

ZRC-KVVP

线缆桥架及线管

DN80、B200

8

土建构筑建物

脱硫综合室

滤清液池

脱硫塔基础

水泵、过滤机

粉仓、空压机等

脱硫区域表面硬化

4、原辅材料

本项目脱硫剂主要为石灰粉,年消耗石灰粉4692t。

石灰粉由罐装卡车通过仪用空气直接石灰粉仓内,石灰粉再由称重给料机送至石灰浆液箱中,通过滤液一起配制成合格的吸收液,然后经石灰浆液泵送吸收塔中。

石灰粉主要成分见下表:

表9石灰粉主要成分表

CaO

MgO

325目

>50%

<2%

90%过筛率

5、公用工程

(1)给水

①给水水源

本项目不新增劳动定员,不新增生活用水,除尘和脱硫系统工艺用水由现有自备水井提供。

②用水量

本项目用水主要为洗涤除尘塔喷淋系统补充水、脱硫系统浆液制备补充水、除雾器和管路冲洗补充水。

洗涤除尘塔喷淋系统补充水:

本项目洗涤除尘塔采用水与烟气喷淋接触,除去烟气中的90%的烟尘,除尘后废水由洗涤除尘塔底部溢流孔排出进入洗涤除尘塔循环水池,沉淀后循环使用。

洗涤除尘塔喷淋系统用水主要为水分蒸发损失和沉淀物带出损失水,补充水按循环水总量的3%计算,洗涤除尘塔喷淋系统循环水总量为55m3/h,则补充水用量为h,年运行7920h,则洗涤除尘塔喷淋系统补充水用量为d(13068m3/a)。

脱硫系统浆液制备补充水:

脱硫系统浆液制备采用脱硫石膏脱水产生的滤液作为溶剂,但脱硫石膏带走10%的水和水分蒸发会及系统排水会损失一部分水,需要补充一定量的新鲜水。

本项目脱硫石膏年产生量为11155t/a,脱硫石膏带走10%的水分,则脱硫石膏带走部分补充水为d(a);

脱硫系统浆液循环水量为60m3/h,蒸发补充损失按3%计算,则脱硫系统蒸发补充水为d(14256m3/a);

另外,为了控制整个浆液系统中的氯离子和重金属离子的含量,脱硫系统需要定期排放少部分脱硫石膏滤液,约1个月排放1次,每次排放10t,则定期排放量约为120t/a,折合d。

因此,脱硫系统补充水合计为d(a)。

除雾器和管路冲洗补充水:

除雾器和管路冲洗水循环使用,循环水量为40m3/h,补充水主要为蒸发损失。

蒸发损失补充水按3%计算,则补充水量为d(9504m3/a)。

表10本项目给排水情况一览表

名称

用水标准

日用水量(m3/d)

年用水量(m3/a)

日排水量(m3/d)

年排水量(m3/a)

洗涤除尘塔喷淋系统补充水

按循环水总量的3%计算

13068

脱硫系统浆液制备补充水

脱硫石膏带走部分按脱硫石膏产生量的10计算;

脱硫系统损失按循环水总量的3%计算

120

除雾器和管路冲洗补充水

9504

合计

图3本项目水平衡图m3/d

(2)排水

本项目烟气处理系统废水主要为脱硫石膏压滤系统定期排放的滤液,年产生量为120t,产生量较小,定期运输至周边污水处理厂处理。

(3)供电

本项目电力由厂区现有供电系统供给。

7、平面布置

本项目平面布置从方便生产、安全管理和环境保护等方面进行综合考虑,布置基本合理,具体分析如下:

本项目位于现有冶炼车间东南角,从北至南依次建设洗涤除尘塔、脱硫塔、洗涤除尘塔循环水池、石膏库、滤液池、石灰粉仓、事故浆液池等。

烟气处理系统各单元相互间连接紧凑,物料输送距离短,便于节能降耗,减少物料流失,提高系统运转效率,并减轻了厂区内主要生产设备噪声对环境的影响。

综上所述,本项目既考虑了各个系统之间的联系,又综合考虑了与原有工程的衔接,工程各个单元间布置合理。

本项目与现有厂区位置关系图见图4。

8、环保投资

本项目总投资1003万元,由于本项目为环保升级改造项目,工程总投资100%全部为环保投资。

9、职工定员及工作制度

本项目未新增工作人员,劳动人员由厂区内部统一调配,年工作时数7920h,采用三班运转制。

10、与相关产业政策及规划符合性分析

(1)产业政策符合性分析

本项目属于《产业结构调整指导目录(2011年本)》(2013修正)中“鼓励类”第三十八项(环境保护与资源节约综合利用)中第15条“三废综合利用及治理工程”规定,本次技改工程的建设符合国家产业政策要求。

(2)与《国务院关于印发大气污染防治行动计划的通知》符合性分析

根据《国务院关于印发大气污染防治行动计划的通知》(国发[2013]37号)要求“加大综合治理力度,减少污染物排放。

加强工业企业大气污染物综合治理,加快重点行业脱硫、脱硝、除尘改造工程建设”,本项目为除尘、脱硫技改项目,实施后可减少颗粒物、SO2排放量,符合《国务院关于印发大气污染防治行动计划的通知》相关要求。

与本项目有关的原有污染情况及主要环境问题:

本项目为除尘、脱硫系统技改项目,原有工程污染情况如下:

1、现有工程污染物排放及治理措施

(1)废气产排情况及污染防治措施

冶炼废气

现有工程设有电阻炉4台,其中2台生产碳化硅,2台生产石墨增碳剂。

生产规模为年产万吨碳化硅和万吨增碳剂。

根据现有工程环境影响报告书,碳化硅(增碳剂)炉产生的废气在炉料表面点燃后经集气罩收集,最终通过20m高的排气筒排放。

A、SO2产生量

根据现有工程环境影响报告书,现有工程增碳剂炉采用低硫石油焦为原料,石油焦硫含量≤%,增碳剂含硫量约为%,S排放量约为:

17345×

(%%)=a,冶炼过程中按硫元素100%转化成SO2计,所以增碳剂炉生产过程中产生a;

根据《“艾奇逊”石墨化炉节能的研究》(东北大学硕士论文,阎锋,),在高温下保温料会生成碳化硅,每炉加入20%的新保温料时,可以做到保温料新陈代谢的良性循环,即:

实际生产中约20%保温料会发生反应生成结块碳化硅。

现有工程增碳剂炉进入电阻炉的保温料用量约a,即a保温料参与反应,生成SiC、SO2、CO,同时伴有其他炉气,根据现有工程环境影响报告书物料平衡,保温料中生成SO2为a。

现有工程2台碳化硅炉年使用无烟煤为15866t/a,无烟煤含硫量为%,生产的碳化硅中含硫量约为%,则碳化硅炉SO2产生量为:

15866×

(%%)×

2=33t/a。

综上所述,现有工程SO2总计产生量为:

++33=a。

B、颗粒物产生量

根据现有工程环境影响报告书,2台增碳剂炉颗粒物产生量:

类比《宁夏金海兴昇碳化硅有限公司年产5万吨四高碳化项目环境影响报告书》,烟尘产生系数约为t-产品。

结合化学反应方程式可知,参与反应的保温料可生成SiCa和a。

则保温料反应过程颗粒物产生量为×

=a。

根据现有工程环境影响报告书,2台碳化硅炉颗粒物产生量