水处理设备操作规程修改版090507Word文档格式.docx

《水处理设备操作规程修改版090507Word文档格式.docx》由会员分享,可在线阅读,更多相关《水处理设备操作规程修改版090507Word文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

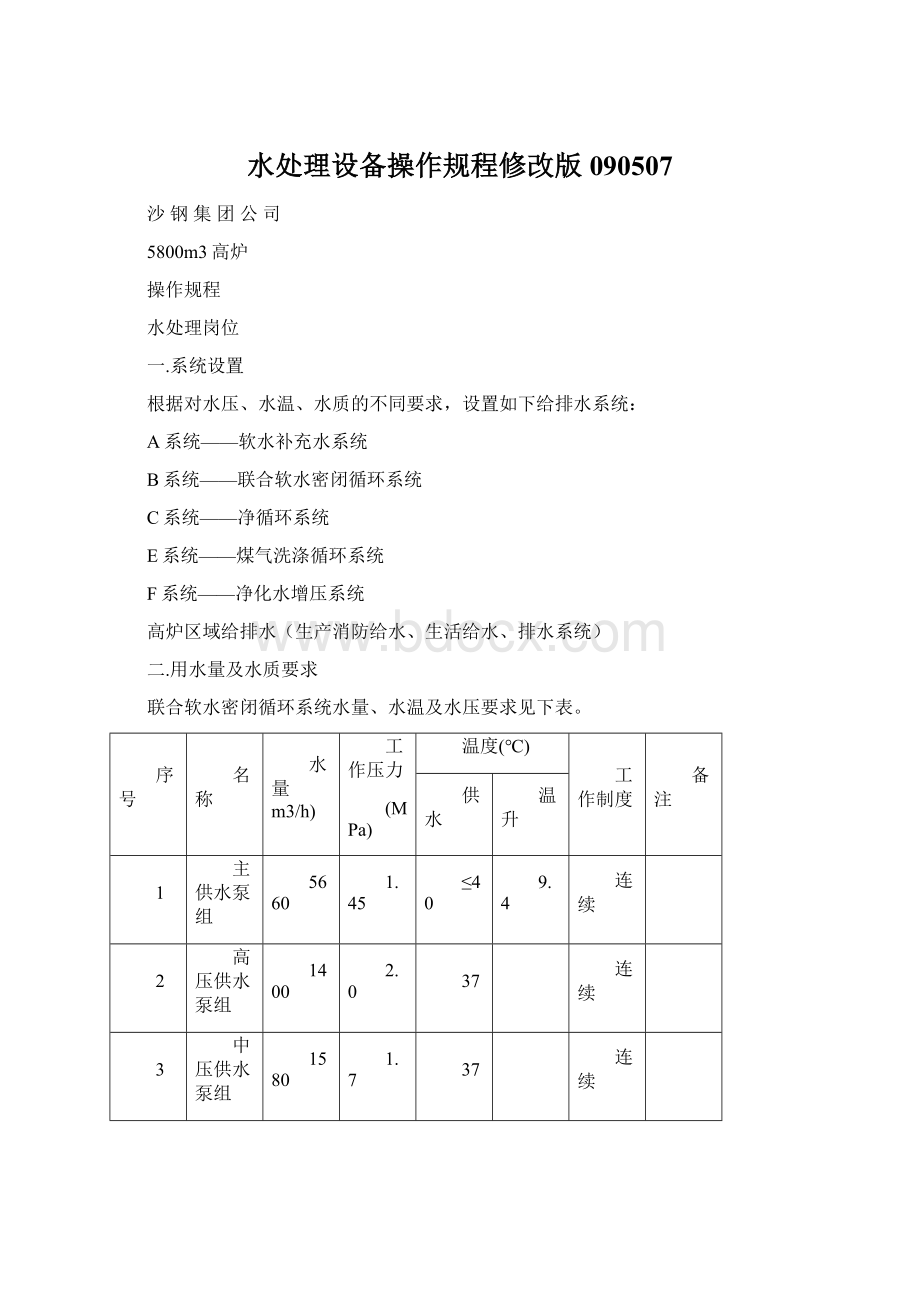

一、净循环水

板式换热器

7200

0.30

0.25

35

49

无钟炉顶冷却

1.2

0.6

40

除尘器插板阀

30

0.85

4

喷煤系统冷却

174

0.5

0.4

5

助燃风机

15

6

TRT冷却水

300

0.45

0.2

45

7

TRT入口喷雾

20

8

除尘风机

50

9

空调冷却

10

液压站冷却

127

43

11

鼓风机冷却

300/600

0.35

合计:

8986

二、渣处理(1套)

共2套

粒化水

2400

≤45

~95

定期

冷凝水

0.3

补充水

306

最大612

转鼓清洗

60

事故水

1200

5min

干渣坑用水

500

≥0.4

三、煤气洗涤水

300-700

1.05

煤气清洗

1500

0.90

≤35

66

内循环

800

四、净化水

炉喉洒水

120

<40

间断

风口小套

210

事故时

炉壳喷水

炉役后期

螺旋清灰机

2h/1次/天

主皮带消防

槽下清洗用水

出铁场

工艺生产对水质的要求见下表:

项目

单位

软水循环

净循环

渣处理

煤气洗涤

干渣坑

PH

8~9

7~9

SS

mg/l

≤5

≤20

≤200

≤100

溶解固体

400

1000

总硬度

odH

≤1

≤25

CL-

≤50

≤250

SO42-

≤150

≤400

≤800

SiO2

≤150

铁

≤0.2

≤0.5

≤3

油

无

≤10

电导率

µ

s/cm

1600

2000

3000

污垢热阻值

m2.K/W

0.86×

10-4

1.7~3.5×

12

腐蚀率

mm/a

碳钢管壁<0.125,铜、铜合金和不锈钢管壁<0.005

三.给排水系统

1软水补充水系统(A系统)

本系统供给联合软水密闭循环系统补充水,正常补水量2.78m3/h,设计补水能力200m3/h。

1工艺流程

厂区合格的软水进入软水补充水池,再由软水补充水泵加压至联合软水密闭循环水系统。

在事故状态下,设有紧急补充净化水措施,向软水中补充净化水。

2主要设备及构筑物

.2.1软水池500m3,分2格。

2.2软水补充水供水泵组:

电动卧式离心水泵3台(2用1备),单台性能:

Q=200m3/h、H=82m、N=90kW、U=380V、IP44、F级。

2.3电动单轨吊车:

1台,起重量1t、起升高度12m,安装在加药间。

2联合软水密闭循环系统(B系统)

本系统供给高炉冷却壁、炉底、风口、热风炉等用户软水密闭循环水,循环水量5670m3/h(设计能力3370m3/h),循环率99.95%。

1.1主供水泵组将冷却后的软水送至冷却壁供水环管,一部分水冷却冷却壁直冷管,一部分水先经过炉底再冷却冷却壁蛇型管,两部分回水回至冷却壁回水集管;

回水中的一部分经高压增压泵组加压供风口小套冷却,一部分经中压增压泵组加压供风口中套、直吹管及热风阀冷却,其余回水采用旁通,三部分回水均进入脱气罐脱气后,再经回水总管进入板式换热器,经冷却后循环使用。

在整个运行过程中系统是密闭循环的,水质不受外界污染。

1.2为保证水质,系统中设加药装置等水质稳定措施。

2主要设备及构筑物

2.1高炉主供水泵组:

Q=3350m3/h、H=65m、N=710kW、U=10kV、IP44、F级,水泵背压0.8MPa。

事故柴油机离心水泵2台,单台性能:

Q=3400m3/h、H=55m、N=813kW,水泵背压0.8MPa。

2.2风口高压供水泵组:

电动卧式离心水泵3台(1用2备),单台性能:

Q=1400m3/h、H=100m、N=630kW、U=10kV、IP44、F级,水泵背压1.2MPa。

2.3热风炉及风口中压供水泵组:

Q=1580m3/h、H=70m、N=450kW、U=10kV、IP44、F级,水泵背压1.2MPa。

2.4板式换热器:

8台(6用2备),设计压力0.8MPa,设计温度150℃,单台性能:

一次水侧:

Q=1120m3/h,T1=53℃,T2≤40℃,⊿P≤0.05MPa、二次水侧:

Q=1200m3/h,T1=35℃,T2=℃,⊿P≤0.05MPa。

面积约900m2。

2.5加药装置:

1套,配2m3贮液罐1个、计量泵2台(Q=600L/h、H=80m)、N=2×

0.55+2×

0.75kW、U=380V。

3净循环系统(C系统)

本系统供给板式换热器及其它设备间接冷却水,系统总循环水量8986m3/h,补充水量242m3/h,循环率97.3%。

设备冷却水用户用后的回水利用余压上冷却塔,冷却后的水进入吸水井,再由各泵组加压送至各用户循环使用。

为保证水质,系统中设旁滤、加药装置和排污等水质稳定措施。

2.1板式换热器供水泵组:

电动卧式离心水泵4台(3用1备),台单性能:

Q=3600m3/h、H=30m、N=500kW、U=10kV、IP44、F级。

事故柴油机离心水泵1台,单台性能:

Q=4320m3/h、H=30m、N=564kW。

2.2炉顶供水泵组:

电动水泵2台(1用1备),单台性能:

Q=170m3/h、H=120m、N=110kW、U=380V、IP44、F级。

2.3综合供水泵组:

电动离心水泵3台(2用1备),单台性能:

Q=0-350m3/h、H=65m、N=132kW、U=380V、IP44、F级。

2.4鼓风站供水泵组:

电动离心水泵4台(2用2备),单台性能:

Q=200m3/h、H=43m、N=37kW、U=380V、IP44、F级。

2.5TRT供水泵组:

电动离心水泵2台(1用1备),单台性能:

Q=300m3/h、H=53m、N=55kW、U=380V、IP44、F级。

2.6冷却塔:

6台,钢结构玻璃钢冷却塔(置于房顶),每格冷却水量1750m3/h,其它参数如下:

进水温度:

T1=48℃出水温度:

T2≤34℃

电机N=90kW、U=380V、IP55、F级

2.7过滤器:

4台,单台处理水量~250m3/h,其它参数如下:

直径:

Ф4000mm;

进水压力:

<0.4Mpa;

进水悬浮物:

25mg/l;

进水含油量:

<5mg/l;

出水悬浮物:

≤5mg/l;

出水含油量:

≤1mg/l

2.8旁滤供水泵组:

Q=500m3/h、H=24m、N=45kW、U=380V、IP44、F级。

2.9反洗供水泵组:

电动卧式离心水泵1台,单台性能:

Q=315m3/h、H=25m、N=45kW、U=380V、IP44、F级。

2.10反洗水调节池排水泵组:

立式排污泵2台(1用1备),单台性能:

Q=150m3/h、H=25m、N=22kW、U=380V、IP54、F级。

2.11反洗水调节池搅拌机:

1台,搅拌机叶片直径Ф2200mm、N=7.5kW、U=380V、IP54、F级。

2.12加药装置:

2套,每套配2m3溶解罐1个,计量泵2台(Q=600L/h、H=30m),N=2×

0.55+0.75kW,U=380V。

2.13主循环水泵站:

含A、B、C、F系统,L×

B=90m×

35m,内设2台电动单梁桥式起重机:

起重量10吨,起升高度9米,Lk=13.5米。

4煤气洗涤循环系统(E系统)

本系统循环水量1500m3/h(另就地循环水量为800m3/h),供回水温度35~66℃,进水悬浮物含量3300mg/l,出水悬浮物含量≤100mg/l。

补充水量为71m3/h,循环率95.3%。

污泥(含水率为30%左右)量约为166t/d。

1工艺流程

煤气清洗后的回水经钢制高架流槽至斜板沉淀池,沉淀池溢流堰出水进入热水井,再用泵送冷却塔冷却,冷却水流入冷水池,再由泵送用户循环使用。

为防止用户喷头堵塞及保护用户设备,系统设自动清洗过滤器及加药装置。

从斜板沉淀池底排出的污泥,用气体提升送至污泥调节浓缩罐,污泥调节浓缩罐底部的污泥用泵送入板框压滤机脱水,滤后水回流至斜板沉淀池,污泥(含水率为30%左右)用汽车装运送烧结回用。

2.1斜板沉淀池:

16格,单格面积35m2,水处理量100-240m3/h。

进水水质SS=2.6~4.1g/l(平均3.3g/l)、出水水质SS≤50mg/l、水温≤66℃。

2.2排水泵:

Q=50m3/h、H=12m、N=5.5kW、U=380V、IP54、F级。

2.3供冷却塔泵组:

Q=800m3/h、H=30m、N=75kW、U=380V、IP44、F级。

2.4煤气洗涤供水泵组:

Q=800m3/h、H=95m、N=450kW、U=10kV、IP44、F级。

2.5冷却塔:

钢混框架结构冷却塔3格,每格冷却水量600m3/h,其它参数如下:

T1=66℃

出水温度:

T2≤35℃

电机N=37kW、U=380V、IP55、F级。

2.6加药装置(水质稳定用):

2套,液体投加,配2m3溶解罐1个,计量泵2台(Q=600L/h、H=30m),N=2×

2.7污泥浓缩搅拌机:

2台,直径6000mm,N=5.5kW、U=380V、IP54、F级。

2.8板框压滤机:

3套(成套设备),过滤面积200m2,框内1400mm×

1400mm,装料容积4.9m3,带卸料泥斗,配套电机:

3kW、防护等级IP54、绝缘等级F、电压380V。

2.9加药装置(斜板池及浓缩池用):

2套,干粉投加,每套配12m3制备贮存罐1个,投加泵2台(Q=1500L/h、H=30m),N=2×

2.10泥浆泵:

电动泥浆泵4台(2用2备),单台性能:

Q=30m3/h、H=50m、N=15kW、U=380V、IP54、F级。

2.11压滤机冲洗泵:

电动卧式离心水泵2台(1用1备),单台性能Q=25m3/h、H=40m、N=7.5kW、U=380V、IP44、F级,背压0.3MPa。

2.12滤液回收泵:

立式排污泵2台(1用1备),单台性能Q=45m3/h、H=25m、N=7.5kW、U=380V、IP44、F级。

2.13就地循环供水泵组:

电动卧式离心水泵2台(1用1备),单台性能Q=800m3/h、H=90m、N=315kW、U=10kV、IP54、F级,SULZER水泵。

2.14自清洗过滤器:

2台,水处理量1000m3/h,滤网65目/英寸,设计压力1.6MPa。

2.15构筑物:

斜板沉淀间:

L×

B=47m×

23m。

煤气洗涤循环泵房:

B=44m×

23m,内设电动单梁悬挂式起重机1台,起重量5吨,起升高度9米,Lk=6米。

污泥脱水间:

B=30m×

21m,内设电动单梁悬挂式起重机1台,起重量3吨,起升高度6米,Lk=9米。

煤洗内循环泵房:

B=9m×

9m,内设电动单梁悬挂式起重机1台,起重量5吨,起升高度9米,Lk=4米。

5净化水增压系统(F系统)

1本系统提供生产直流间断用水,由净化水池增压后供给。

主要用户为:

炉喉洒水、风口小套事故水、高炉后期炉壳喷水、出铁场冲洗等,平均供水量70~300m3/h,最大供水量600m3/h。

2主要设备及构筑物:

3增压供水泵组:

电动卧式离心水泵2台,单台性能:

Q=250-300m3/h、H=120m、N=132kW、U=380V、IP44、F级。

其中2台变频。

6板框压滤机系统

XMGZ200/1250型压榨式板框压滤机是由杭州兴源过滤机有限公司制造的,主要部分有1)主机架(a.自动拉板(开框)机构,包括链轮、链条、开框器、轨道。

b.固定板。

c.活动板。

d.油缸。

)。

2)隔膜滤板.

3)随机滤布。

4)电气控制操作台。

5)自动翻转接水盘

6)液压站(包括:

油箱、液压泵,液压马达,电磁换向阀、单双向节流阀、先导式电磁溢流阀、叠加式减压阀、压力继电器等全部液压元件选用北京华德产品,电接点压力表、电机等)用于控制贮泥斗、滤板压紧、拉框系统。

7)排水系统。

(含出水管、出水嘴、出水槽等)

8)液动贮泥斗,贮泥斗容积为12立方米。

板框压滤机技术参数

1)过滤面积:

200m2

2)隔膜滤板:

74片

3)框外尺寸:

1250×

1250mm

4)滤腔厚度:

≥30mm

5)装料容积:

≥3m3

6)过滤压力:

≤0.6MPa

7)压缩空气压力:

0.4-0.5Mpa

8)进料方式:

中间进料或上进料

9)活动板移动距离:

750-800mm

10)压紧方式:

油压。

11)滤布材质:

丙纶

12)板框选取用耐碱、耐油橡胶或增强聚丙烯

13)压滤机具有;

a.压缩空气压榨功能

b.自动拉板(开框)功能

c.自动翻转接水盘

d.二套出水口

e.PLC全自动控制(中央控制柜,现场操作台,西门子S7-300自动控制,触摸屏显示).

f.液压系统(总成).

14)液动贮泥斗:

12m3

板框压滤机工作原理

翻板机构由低速电机带动主动下翻板,主动下翻板上的摆臂为四连杆机构的一个连架杆。

四连杆机构的运动使从动上翻板产生一个不同于主动下翻板速度,从而保证两个翻板面无接触的打开或者闭合。

四.水泵的操作

1水泵的起泵时的步骤

1.1检查水泵和电机的地脚螺栓及接地是否完好,

1.2轴承应充好油,油位正常,油质合格。

1.3用手或工具转动连轴器,检查是否有金属摩擦声,转动是否顺畅。

1.4进口阀门全开,泵内注水,把水泵排气阀门打开排气,当水中不带气泡为止方好,空气排完后关闭。

1.5把出口的手动阀打开,但要确定好出口的电动阀是否关闭。

1.6按动启动按钮,注意观察电流的变化。

1.7当电机运转正常后,打开出水电动阀,进行供水。

1.8当泵运转正常后,要检查指示仪表是否在额定范围内工作,各固定部件是否松动,运转声音是否正常。

2水泵的停泵时的步骤

2.1逐渐关闭出水电动阀,直到出口电动阀关闭为止。

2.2按停泵按钮。

2.2水泵完全静止后,检查各部件是否紧固完好。

3水泵的倒换泵操作

3.1整个倒换泵组的过程应该遵循先开备用的泵组,在确认泵组工作正常的情况下,再停运行泵组的原则。

在倒换泵组的过程中必须注意各泵组所在的电源段,尽量保证两段电源的负荷平衡。

严禁出现多台泵挂在同一路电源上,使两段电源的负荷不平衡或超出负荷(特别是高压泵组)。

注:

各泵组所属的电源段详见各岗位操作室!

!

3.2具体操作可参照水泵的起停泵步骤。

3.3倒换过程中发现有问题的泵组必须及时汇报,并准确填写好运行记录表。

五.过滤器操作

1反洗的操作步骤、要领

过滤器需反洗时,应首先打开“三通阀”排水,等待5分钟,然后打开“进气阀”,冲气约3分钟,然后关闭“进气阀”,按照正常启泵程序启动反洗水泵进行反洗。

注意:

反洗泵组出口手动阀应调节较小位置,并时刻关注调节池水位,启动潜水泵,反洗流量尽量与一台潜水泵流量平衡,严禁大流量反洗,严禁反洗时打开“进气阀”,防止过滤器内石英沙和无烟煤大量排出。

2反洗的时间控制

3要求软净水泵房每星期必须反洗一次,反洗时可将过滤器分成两组,做两天反洗;

4反洗泵组运行时间即反洗时间,可以根据反洗调节池排水“浑浊”情况作为标准,如果浊度较大,应延长反洗时间,如果排水较干净,则缩短反洗时间;

5操作人员应经常巡查反洗调节池,如发现池内有石英沙、无烟煤等,应及时与中班反映;

6过滤器反洗仍由中班执行。

六.板式换热器系统

注意事项:

C泵不论在任何情况下都必须有一台泵常开。

1水温低的调节

2在软水温度低于标准值(39℃±

1℃)时,或接到高炉通知需调高温度时,首先第一关风机;

3当风机全关以后仍无法满足升温要求时,可通过适当调节相应高炉的板式换热器的二次水阀门;

4当二次水阀门调节仍无法满足高炉升温要求时,可以通过适当关闭冷却塔进行调节;

5无论是调节二次水阀门或关闭冷却塔时需注意C泵组和H泵组是否憋压,如H泵组出现憋压可通过适当调节旁通阀来处理。

2水温高的调节

1在软水温度高于标准值(39℃±

1℃)时或接到高炉通知需降低温度时,首先第一开二次水;

2当二次水全开时仍无法满足降温要求时,可增开冷却塔,并注意关旁通;

3当全开冷却塔仍无法满足需要时,可通过增开风机进行调节;

4当上述操作均无法满足要求时,可增开一台C泵加大流量(特指只有一台C泵工作时)。

七.板框式压滤机操作

压滤机的操作程序按下列过程进行:

压紧滤板保压、进料过滤保压、洗涤滤饼压榨滤饼回程、松开滤板拉板、拉板卸压停机、清洗滤布

1、压紧滤板

按下压紧按钮,活塞前移,压紧滤板,达到标定上限压力25Mpa时,电机自动关停,压滤机自动进入保压状态。

2、进料过滤

进入保压状态后,检查各管路阀门开闭状况,确认无误后启动进料泵,慢慢开启进料阀,料浆即通过止推板上的进料孔进入各滤室,在规定压力下实现加压过滤,形成滤饼。

3、洗涤滤饼

过滤完毕,洗涤水由洗涤孔通入各滤室内,渗过滤饼层,对滤饼进行洗涤,通过洗涤可以进一步回收滤饼中的有效成分份,或除去其中有害成分。

若需对滤饼进行吹气,则可以从洗涤孔通入压缩空气,带走滤饼中的部分水分。

4.压榨滤饼

①从隔膜板上的进气口通人压缩空气,鼓动隔膜,压榨滤饼,以进一步降低滤饼湿含度。

②压榨结束后,必须打开防气阀排气,并且必须在排气结束时才能松开滤板。

否则,松开滤板时,残留气体将会把隔膜弹出。

5.松开滤板

按下回程按钮,活塞回程,滤板松开。

活塞回退到位后,压紧板触及行程开关而自动停止,回程结束。

6.拉板卸饼

①手动拉板卸饼:

人工手动依次拉板卸饼。

②自动拉板卸饼:

回程结束后,按下拉板按钮,拉板系统开始动作,将滤板诼一拉开,同时滤饼靠自重卸掉。

拉板时,可以暂停。

由推杆控制过程的停,进以保证卸料的顺利进行。

当拉板全部完成后,机械手会自动退到油缸一端并停机。

7.清理整理滤布

拉板卸料后,残留在滤布上的滤渣必须清理干净,滤布应重新整理平整,开始下一工作循环。

当滤布的截留能力衰退时,则必须对滤布进行清洗或更换

8注意事项

1、翻板机构打开角度的大小由处于翻板轴端的两个限位开关来调整。

再机器制造商调试完成后,限位开关的位置不得擅自改动。

如需检修、更换限位开关,必须保证与原位置一致。

2、在翻板打开或闭合过程中,如发现有异常现象(如翻板无法停止转动等),应立即停车检查。

不得带故障开机。

3、机器在出厂前,翻板机构中两个连杆已调整好,如要重新调整,必须保证两个连杆等长,避免翻板面扭曲、变形。

4、在使用过程中,翻板面不得踩压、打击,避免翻板闭合后漏水。

八.柴油机启动时的操作

九.主要设备

冷却塔

1主要技术参数

干球温度Q=31.5℃,湿球温度t=28.5℃,大气压Pa=753mmHg,进水温度45℃,出水温度35℃,单塔处理水量2500m3/h,单塔设计风量1570000m3/h,配套电机N=132KW,DN700手动蝶阀。

水泵型号:

500S22,流量:

2020m3/h,扬程:

22米,转速:

970r/min。

2工作原理

在冷却塔中,热水井从塔顶向下喷淋成水滴状,空气由下与水滴或水膜逆向流动,或水平方向交流流动,在汽水接触过程中,进行热交换,使水温降低。

在塔内热水与空气之间发生两种传热作用,一是蒸发传热,二是接触传热。

蒸发传热是当水在其表面温度时的饱和蒸发气压大于空气中的水蒸气分压时,水滴表面的水分子克服液态水分子之间的吸引而汽化逸入空气中,并带走汽化潜热,使液态水的温度下降。

每蒸发1Kg水,要带走2.3×

103J的热量。

蒸发传热约占冷却塔中传热的75%-80%。

接触传热是当空气温度低于水温,