砂轮的特性与选择Word文件下载.docx

《砂轮的特性与选择Word文件下载.docx》由会员分享,可在线阅读,更多相关《砂轮的特性与选择Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

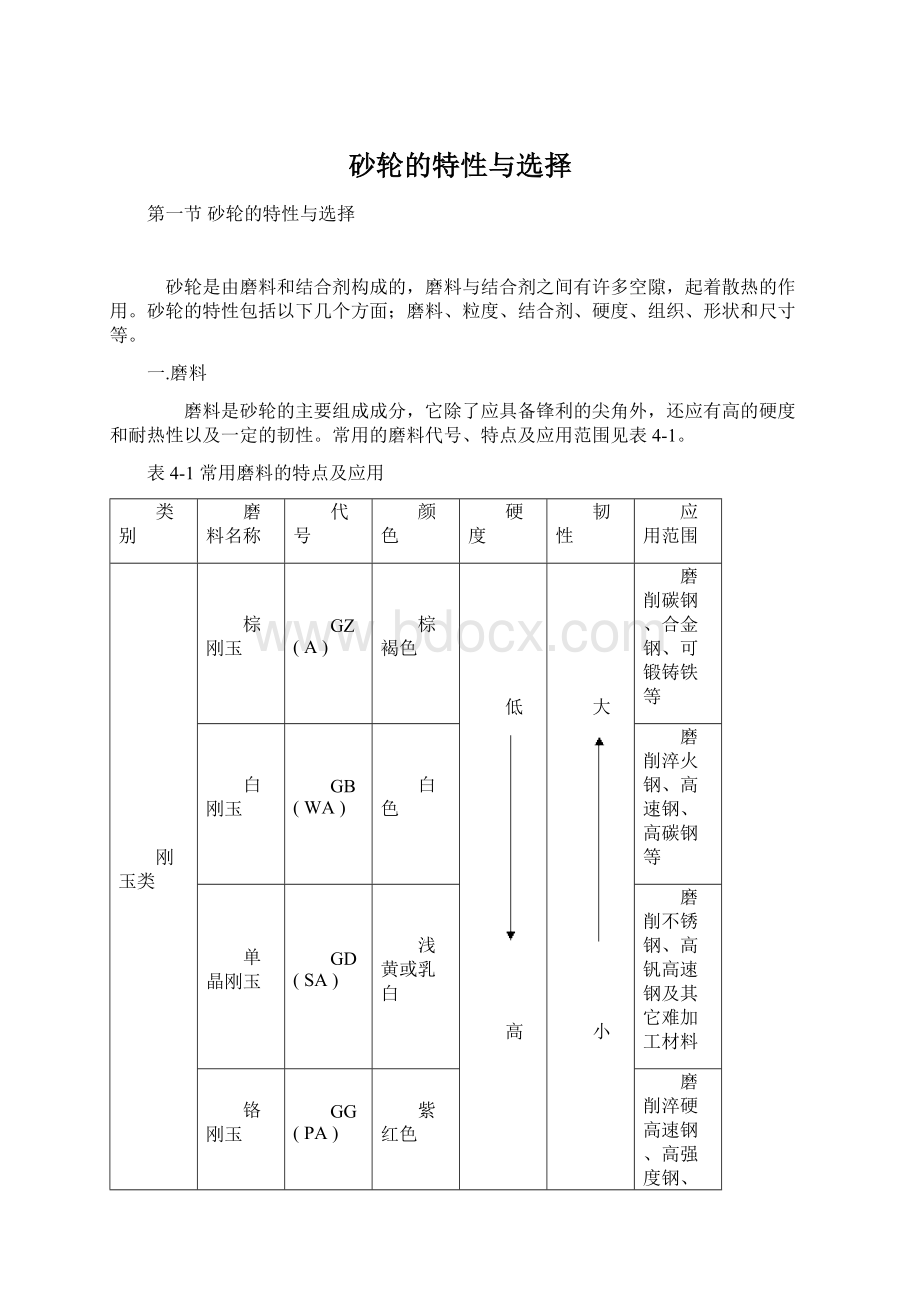

浅黄或乳白

磨削不锈钢、高钒高速钢及其它难加工材料

铬刚玉

GG(PA)

紫红色

磨削淬硬高速钢、高强度钢、特别适用于成形磨削

碳化硅类

黑色碳化硅

TH(C)

黑色

磨削铸铁、黄铜、耐火材料及非金属材料

绿色碳化硅

TL(GC)

绿色

磨削硬质合金、宝石、陶瓷、玻璃等

高硬磨料

立方氮化硼

CBN

磨削各种高温合金,高钼、高钒、高钴钢、不锈钢等

人造金刚石

MBD

RVD

乳白色

磨削硬质合金、光学玻璃、宝石、陶瓷等硬度材料

二、粒度

粒度是指磨料颗粒尺寸的大小。

砂轮的粒度对磨削表面的粗糙度和磨削效率由很大影响。

粒度号小则磨削深度大,故磨削效率高,但表面粗糙度大。

所以粗磨时,一般选粗粒度,精磨时选细粒度。

磨软金属时,多选用粗的磨粒,磨脆和硬的金属时,则选用较细的磨粒,详见表4-2。

表4-2粒度及尺寸和适用范围

粒度号

公称尺寸/mm

适用范围

8#~36#

3150~7500

500~400

荒磨、打毛刺

切断钢坯

280~W40

50~40

40~28

精磨、螺纹磨、珩磨

超精加工

46#~80#

400~315

200~160

粗磨

半精磨

W28~W7

28~20

7~5

精密磨削

超精密加工、制造研磨剂

100#~240#

63~50

精磨

成形磨

珩磨

W5~W0.5

5~3.5

<

0.5

超精密加工、研磨

镜面磨削

三、硬度

砂轮的硬度是指砂轮工作时,磨料自砂轮上脱落的难易程度。

砂轮硬即表示磨粒难脱落,砂轮软,表示磨粒易脱落。

一般情况下,加工硬度大的金属,应选用软砂轮;

加工软金属时,应选用硬砂轮。

粗磨时,选用软砂轮;

精磨时,选用硬砂轮。

砂轮的硬度等级见表4-3。

表4-3砂轮硬度等级

XX文库-让每个人平等地提升自我等级

XX文库-让每个人平等地提升自我超软

软

中软

中

中硬

硬

超硬

GB2484-84

CR

R1

R2

R3

ZR1

ZR2

Z1

Z2

ZY1

ZY2

Y1

Y2

CY

GB2484-94

D

E

F

G

H

J

K

L

M

N

P

Q

R

S

T

Y

四、结合剂

结合剂是把磨粒粘结在一起组成磨具的材料。

常用的结合剂性能及应用范围见表4-4。

五、组织

砂轮的组织是指组成砂轮的磨料、结合剂、空隙三部分体积的比例关系。

通常以磨粒所占砂轮的百分比来分级。

有三种组织状态(紧密、中等、疏松)共15级(0~14)、组织号越小,磨粒所占的比例越大,砂轮越致密。

砂轮疏松则不易堵塞,并可把切削液或空气带入切削区,降低磨削温度,但过分疏松则磨粒含量小,容易磨钝和失去正确的廓形。

故粗磨时应采用疏松砂轮,精磨时应采用组织教紧密的砂轮。

六、形状和尺寸

砂轮的形状和尺寸是根据磨床类型、加工方法及工件的加工要求来确定的。

根据GB2484-94规定。

砂轮的特性均标记在砂轮的侧面上,其顺序是:

形状代号、尺寸、磨料、粒度号、硬度、组织号、结合剂和允许的最高线速度。

如:

砂轮1-300×

30×

75-A60S6V-35m/s表示,平形砂轮外径300mm、厚度30mm、内径75mm,棕刚玉磨料,60#粒度,硬度为硬1等级,6号组织,陶瓷结合剂,最高线速度35m/s。

第二节磨削运动及磨削过程

一、磨削运动

磨削时,加工对象不同,其所需运动也不同,归结起来一般有四个运动,如图4-1所示。

•

1.主运动砂轮的旋转运动。

磨削速度即为砂轮外圆的线速度。

(4-1)

式中:

v——磨削速度(m/s);

d0——砂轮直径(mm);

n0——砂轮转速(r/min)。

普通磨削速度v为30~35m/s,当v>45m/s时,称为高速磨削。

2.径向进给运动 是指砂轮径向切入工件的运动。

工作台每双(单)行程内工件相对砂轮径向移动的距离称为径向进给量,记为fr。

单位为mm/d·

str

3.轴向进给运动工件相对于砂轮的轴向运动。

以轴向进给量表示,记为fa。

其单位为:

mm/r(圆磨削)、mm/d·

str(平磨)。

一般fa=(0.2~0.8)B,B为砂轮宽度。

4.工件运动工件的旋转或移动,以工件转(移)动线速度表示,记为vw(单位一般为m/min)。

外圆磨削时:

(4-2)

式中dw——工件直径(mm);

nw——工件转速(r/min)

平面磨削时:

(4-3)

式中L——磨床工作台的行程长度(mm);

nr——磨床工作台的每分钟的往复次数。

二、磨削过程

磨削是用分布在砂轮表面上的磨粒通过砂轮和被磨工件的相对运动来进行切削的。

每个磨粒可以当作一把微小的切刀,因此可以把砂轮看作是一个刀齿数极多的圆盘铣刀。

由于磨粒在砂轮表面上所分布的高度是极不规则的,并且每个磨粒的几何形状又有很大差异,所以每个磨粒的切削层形状又各不相同,其磨粒的切削过程与铣刀的切削过程有很大的不同。

(一)磨屑的形成过程

砂轮表面的磨粒在切入工件时,其作用大致可分为三个阶段。

如图4-2所示。

1.滑擦阶段磨粒开始与工件接触,切削厚度由零逐渐增大。

由于切削厚度较小,而磨粒刀刃的钝圆半径及负前角又很大,磨粒沿工件表面滑行并发生强烈的挤压摩擦,使工件表面材料产生弹性及塑性变形,工件表层产生热应力。

2.刻划阶段随着切削厚度的增大,磨粒与工件表面的摩擦和挤压作用加剧,磨粒开始切入工件,使工件材料因受挤压而向两侧隆起,在工件表面形成沟纹或划痕。

此时除磨粒与工件间相互摩擦外,更主要的是材料内部发生摩擦,工件表层不仅有热应力,而且有由于弹、塑性变形所产生的变形应力。

此阶段将影响工件表面粗糙度极表面烧伤、裂纹等缺陷。

3.切削阶段当切削厚度继续增大至一定值时,磨削温度不断升高,挤压力大于工件材料的强度,使被切材料明显地沿剪切面滑移而形成切屑,并沿磨粒前刀面流出。

工件表面也产生热应力和变形应力。

磨屑形成动态演示

(二)磨粒的切削厚度

为了简化分析,假定磨粒是均匀分布在砂轮圆周表面上,每颗磨粒都是前后对齐的。

这样就可以把砂轮当作一把多齿铣刀,单个磨粒的切削厚度就和铣刀的每个刀齿的切削厚度相当,如图4-3所示。

外圆磨削时,当砂轮上的磨粒以线速度v从A点切入工件至B点切出时,工件上B点同时以速度vw转至C点,在这一瞬间,工件上截形成ABC的金属层被磨掉了。

(砂轮径向测量尺寸)为最大切削厚度。

假定砂轮圆周上每毫米长度内有m颗磨粒,则单个的磨粒平均最大切削厚度为:

经数学推导有:

(4-4)

式中v,vw——分别为砂轮、工件的线速度(m/s);

m——砂轮每毫米圆周上的磨粒数(mm);

fr——径向进给量(mm);

fa——横向进给量(mm);

d0,dw——分别为砂轮、工件的直径(mm);

B——砂轮宽度(mm)。

由式(4-4)定性分析可知

1.vw、fa和fr增大时,acgmax相应增大,生产率提高。

但磨削力和磨削热增加,砂轮磨损加剧,且工件表面质量较差。

2.m值增大,则acgmax减小,所以为了提高工件表面质量,宜选用粒度细的砂轮。

3.v、d0和B增大时,acgmax减小,工件表面质量将得到提高。

第三节磨削力、磨削功率及磨削温度

一、磨削力和磨削功率

(一)磨削力的主要特征及计算

砂轮上单个磨粒的切削厚度固然很小,但是大量的磨粒同时对被磨金属层进行挤压、刻划和滑擦,加之磨粒的工作角度又很不合理,因此总的磨削力很大。

为便于测量和计算,将总磨削力分解为三个相互垂直的分力Fx(轴向磨削力)、Fy(径向磨削力)、Fz(切向磨削力),如图4-4所示,和切削力相比,磨削力有如下特征:

1.径向磨削力Fy最大。

这是因为磨粒的刃棱大都以负前角工作,而且刃棱钝化后,形成小的棱面增大了与工件的实际接触面积,从而使Fy增大。

通常Fy=(1.6~3.2)Fz。

2.轴向磨削力Fx很小,一般可以不必考虑。

3.磨削力随不同的磨削阶段而变化。

在初磨阶段,磨削力由小至大变化较大;

进入稳定阶段,工艺系统的弹性变形达到一定程度,此时磨削力较为稳定;

光磨阶段实际磨削深度近趋于零,此时磨削力渐小。

磨削力的计算公式如下:

(4-5)

(4-6)

式中Fz,Fy——分别为切向和径向磨削力(N);

vw,v——分别为工件和砂轮的速度(m/s);

fr——径向进给量(mm);

B——磨削宽度(mm);

α——假设磨粒为圆锥时的锥顶半角;

CF——切除单位体积的切屑所需的能(KJ/mm2);

μ——工件和砂轮间的摩擦系数。

磨削过程很复杂,影响磨削力的因素也很多,上述理论公式的精确度不高。

目前一般采用实验方法来测定磨削力的大小。

(二)磨削功率的计算

磨削时,由于砂轮速度很高,功率消耗很大。

主运动所消耗的功率定义为磨削功率。

其计算公式如下:

(kW)(4-7)

式中Fz——砂轮的切向力(N);

v——砂轮的线速度(mm/s)。

二、磨削温度

由于磨削的线速度很高,功率消耗较大,所以磨削温度很高。

这样高的温度会直接影响工件的精度及表面质量。

因此,控制磨削温度是提高工件表面质量和保证加工精度的重要途径。

(二)磨削温度对工件表面质量的影响

磨削工件的表面质量主要表现在表面粗糙度、表面烧伤、表面残余应力和裂纹几个方面,这里重点讨论磨削烧伤问题。

1.磨削烧伤的产生和实质磨削加工时,磨粒的切削、刻划和滑擦作用,大多数磨粒的副前角切削以及高的磨削速度,使得工件表面层有很高的温度。

因此对已淬火的钢件往往会使表面层的金相组织产生变化,从而使表面层的硬度下降,严重的影响了零件的使用性能,同时表面呈现氧化膜颜色,这种现象称为磨削烧伤。

所以磨削烧伤的实质是材料表面层的金相组织发生变化。

图4-6所示为淬火高速钢磨削后表面层硬度的变化情况。

由此可以看出,磨削烧伤会破坏工件表面层组织,严重的会出现裂纹,从而影响工件的耐磨性和使用寿命。

2.磨削烧伤的表现形式磨削烧伤主要表现为以下三种形式:

(1)退火烧伤在磨削时,如工件表面层温度超过相变温度Ac3,则马氏体转变为奥氏体,如果此时无冷却液,则表面层硬度急剧下降,工件表面层被退火,故这种烧伤称退火烧伤。

工件干磨时常发生这种情况。

(2)淬火烧伤磨削时,工件表面层温度超过相变温度Ac3,如果此时冷却充分,则表层将急冷形成二次淬火马氏体组织。

工件表层硬度较原来的回火马氏体高,但很薄,其下层因冷却速度慢仍为硬度较低的回火索氏体和屈氏体。

这种情况称为淬火烧伤。

(3)回火烧伤磨削时,工件表面层温度未超过相变温度Ac3,但超过马氏体的转变温度,这时工件表层的组织将转变成硬度较低的回火屈氏体或索氏体。

这种情况称为回火烧伤。

3.影响磨削烧伤的工艺因素

(1)磨削用量影响最大的是砂轮的速度v和径向进给量fr。

当v和fr较小时,不易出现烧伤。

(2)冷却方法 加大冷却剂流量和采用喷雾冷却、高压冷却等加速热量的传出,降低磨削区温度,可以有效避免烧伤现象。

(3)砂轮接触长度砂轮与工件的接触长度大,易堵塞而不易冷却,容易出现烧伤。

第四节先进的磨削方法

一、高精度低粗糙度磨削

高精度低粗糙度磨削是近年来发展很快的先进磨削方法之一。

它不仅磨削质量好,生产率高,而且可以代替研磨加工。

与普通磨法相比,这种磨削方法的特点是:

(1)磨削工件的表面粗糙度Ra值应在0.4μm以下。

(2)砂轮要精细修整,使砂轮表面上的磨粒形成等高的微小切削刃,既保持磨粒的微刃性和等高性。

(3)磨削时采用很小的横向进给量(0.005~0.025mm/s以下)以及较低的磨削速度(15~30m/s),并在磨削后期进行若干次的光磨行程。

二、高效磨削

以提高磨削生产率为主要目标的磨削加工称为高效率磨削,常见的有以下几种:

(一)高速磨削

砂轮的线速度在45m/s以上的磨削称为高速磨削。

由式(5-4)可知砂轮线速度的提高,可使单个磨粒的磨削厚度acgmax变薄,工件表面的残留磨痕变浅,粗糙度变小;

随着acgmax的减小,磨削力下降,工件不易变形,磨削精度提高,砂轮的耐用度也随之增大。

高速磨削的动力消耗要比普通磨削高出1倍以上,因此砂轮的电机功率要大,并应具有足够的强度和可靠的安全防护措施;

磨床的刚度也要好,并要保证供给充足的切削液。

(二)缓进给大切深磨削

缓进给大切深磨削又称深磨或蠕动磨削,是一种大切深(一次磨削深度达30mm)、缓进给(工件的横向进给速度为5~300mm/min)的高效磨削方法,可以代替车削或铣削,直接把铸件或锻件磨成合格的零件,具有生产率高、加工成本低等优点。

缓进给磨削时,砂轮与工件边缘的接触次数少,受冲击机会较一般往复磨削少,可以延长砂轮的耐用度并保持其廓形精度。

它特别适合于成型表面及各种沟槽的磨削,也适合于耐热合金等难加工材料。

缓进给磨削时的缺点是易引起工件烧伤。

这主要是由于砂轮与工件接触弧长度大,磨削液难以进入接触区而造成的。

因此在选择砂轮时应选用软级或超软级、粗颗粒、大气孔砂轮并应选用冷却效果好的冷却液,采用高压大流量的方式,将冷却液注入磨削区域。

缓进给深磨用磨床应有足够大的功率,砂轮轴的刚性应足够强,机床进给系统还应采用滚珠丝杠螺母机构,以有效地实施缓进给。

三、砂带磨削

是用砂带代替砂轮的一种磨削方式,它是60年代后出现的一种新的高效磨削方法。

砂带磨床由砂带、接触轮、张紧轮、支承辊和工作台等基本部件组成,图4-7为砂带平面磨削示意图,环形砂带安装在接触轮和张紧轮上,并在接触轮的带动下高速旋转,这是砂轮磨削的主运动;

工件由传送带向前输送现实进给运动。

一般的钢铁材料,硬度HB≈0.3×

σb(抗拉强度);

铜及其合金,σb(抗拉强度)≈(4.0~5.5)×

硬度HB。

轧制或锻钢件抗拉=(3.4~3.6)HB

铸钢件

抗拉=(3~4)HB

铬锰硅钢

抗拉=(3.5)HB

铬钼钢

抗拉=(3.3)HB

硬铝

抗拉=(3.7)HB

黄铜

抗拉=(5.3)HB

纯铜

抗拉=(4.8)HB

灰铸铁

抗拉=1.63HB-65.3