飞锤支架零件的夹具设计钻中心孔Φ7夹具.docx

《飞锤支架零件的夹具设计钻中心孔Φ7夹具.docx》由会员分享,可在线阅读,更多相关《飞锤支架零件的夹具设计钻中心孔Φ7夹具.docx(11页珍藏版)》请在冰豆网上搜索。

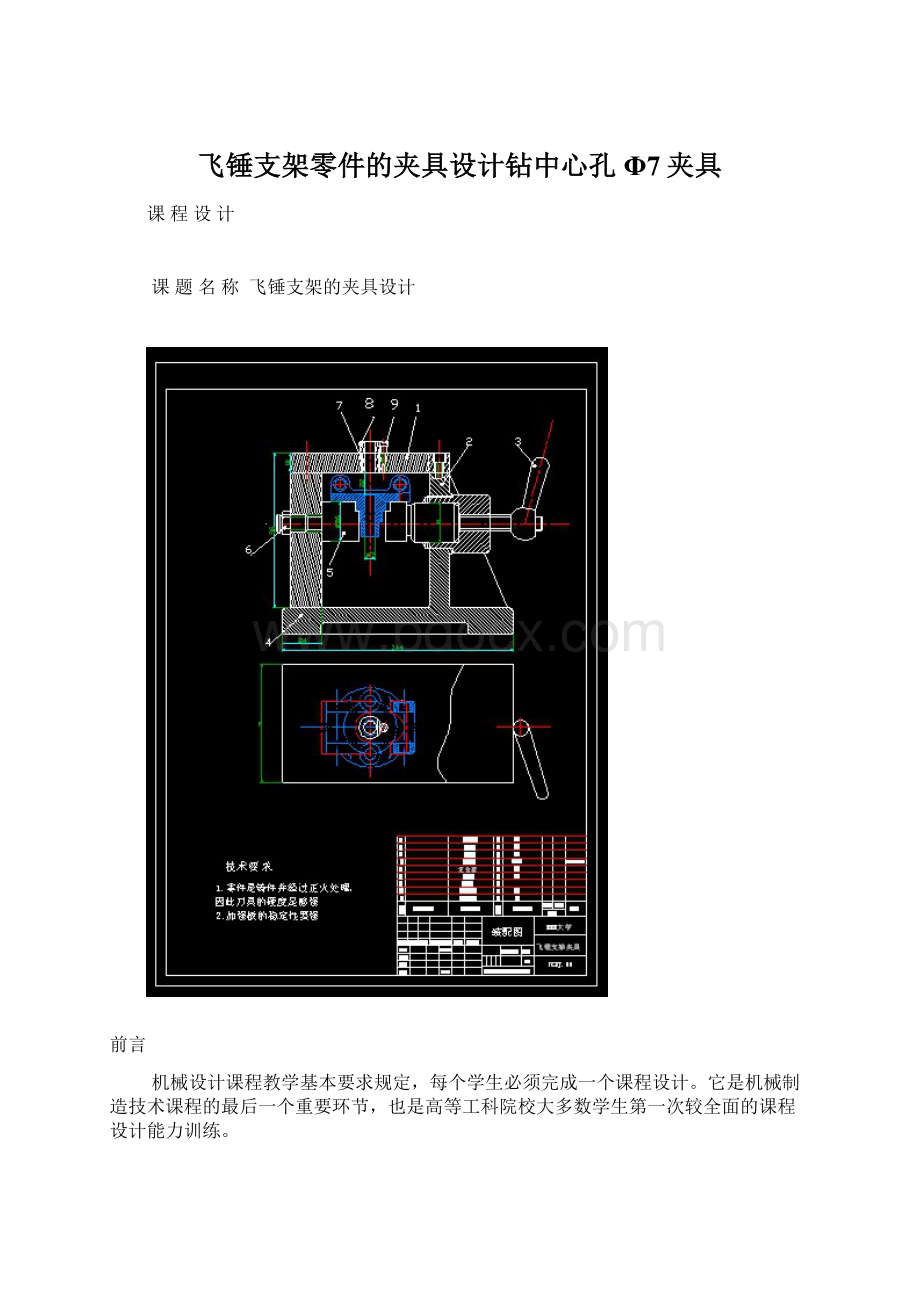

飞锤支架零件的夹具设计钻中心孔Φ7夹具

课程设计

课题名称飞锤支架的夹具设计

前言

机械设计课程教学基本要求规定,每个学生必须完成一个课程设计。

它是机械制造技术课程的最后一个重要环节,也是高等工科院校大多数学生第一次较全面的课程设计能力训练。

培养理论联系实际的设计思想,训练综合运用机械设计和有关先选修课程的理论,总结生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关实际方面的知识。

指定设计方案,合理选择传动机构和零件类型,正确计算零件工作能力、确定尺寸和选择材料,以及较全面地考虑制造工艺、使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件、机械传动装置或简单的设计过程和方法。

学专业的一个综合测试,也是对我们毕业生做的一次具体的、重要的考验。

此设计密切结合高等学校的办学宗旨。

已检测我们在学习和实习过程中对所学知识的掌握程度和运用水平。

同时在毕业设计中与同学互相帮助,一起去图书馆查阅毕业设计中需要得一些相关资料,共同探讨课程设计中出现的问题,体现了同学之间的凝聚力,增进了同学之间的友谊。

在设计中不足之处,恳请老师点评、指正。

设计者

目录

前言------------------------------------------------------------------------------------------------------------

(2)

1.零件的工艺分析---------------------------------------------------------------------------------------(4)

1.1零件的功用、结构和特点----------------------------------------------------------------------------(4)

1.2主要加工表面及要求----------------------------------------------------------------------------------(4)

2.飞锤支架夹具设计------------------------------------------------------------------------------------(5)

2.1工序的工艺分析----------------------------------------------------------------------------------------(5)

2.2定位方案及定位元件选择和设计-------------------------------------------------------------------(6)

3.绘制夹具装配图见附表--------------------------------------------------------------------------(8)

4.夹具设计说明书-------------------------------------------------------------------------------------(12)

4.1夹具设计的基本要求---------------------------------------------------------------------------------(12)

5.结论---------------------------------------------------------------------------------------------------(24)

6

(1)飞锤支架零件图-----------------------------------------------------------------------------(4)

(2)装配图--------------------------------------------------------------------------------------(11)

设计图--------------飞锤支架

图1-1零件图

1.零件的工艺分析

1.1零件的功用、结构和特点

功用:

起支撑作用。

由于该工件工作时要承受一定的力,因此要求有一定的强度、刚度和韧性。

1.2主要加工表面及要求

1.孔径为φ7的孔,其形位公差遵守包容要求,表面粗糙度Ra1.6μm,孔的端面与宽18的槽相通,孔口倒角1×45°。

2.飞锤支架φ11的回转面,表面粗糙度为Ra6.3μm。

3.飞锤支架φ15的回转面,表面粗糙度为Ra12.5μm。

4.φ19的回转面和右端面,表面粗糙度为Ra1.6μm,并倒角。

5.飞锤支架表面2-φ6.5锪平φ12的沉孔,铣上表面及其轮廓,表面粗糙度不作要求。

6.4-φ6的孔,表面粗糙度为Ra6.3μm,倒角1×45°。

7.宽18的槽,表面粗糙度为Ra6.3μm。

机械加工加工方案图

工序号

内容

设备

0

铸造、清砂、退火

10

粗铣毛坯两端面

X6125铣夹具,端铣刀

20

车台阶面

C620-1车刀

30

铣夹具,端铣刀

X6125铣夹具

40

钻ф7的内孔

Z5025翻转式钻模、钻头ф7

50

钻孔、锪ф12的孔

Z5025钻锪孔刀ф12

2.飞锤支架夹具设计

2.1工序的工艺分析

零件为飞锤支架,材料为QT600—3。

生产类型为:

大批量生产。

该零件工艺规程见工艺卡。

球墨铸铁的金相组织,基体为85%以上的珠光体,球化率应大于80%不允许有片状石墨存在。

零件的加工要求为:

宽mm,表面粗糙度为Ra6.3um.本工序的加工条件为XA6132铣床及φ12端面铣刀,工件右侧回转体,φ孔、4-φ孔、及2-φ6.5锪平φ12孔均已加工,达到图样要求。

正火处理,毛坯上铣18槽的经济精度可达IT8,表面粗糙度Ra6.3um,在铣夹具上加工时适当控制进给速度,可以保证槽的尺寸精度和表面粗糙要

求。

因此在本工序加工时,主要应考虑要如何保证槽的宽度偏差。

图1-1工序图

2.2定位方案及定位元件选择和设计

2.2.1定位方案的选择

1.根据工序加工要求,要夹住的工件主要尺寸。

工件在夹具中的定位方案如下,如图1-1所示:

方案如下:

以φ19回转面及其端面为主要定位基准,来限制自由度。

限制X、Y、X、Y、Z制自由度6个。

这样设计有利于夹具的设计制造,夹紧力方向指向定位元件刚性较大的方向。

缺点是不容易保证槽的精确度。

方案草图

2.定位元件设计:

夹具与零件的外型轮廓相似。

这样能较容易、较稳定地保证加工精度。

用夹具装夹工件时,工件相对与刀具的位置由夹具保证,基本不受工人技术水平的影响,因而能较容易、较稳定地保证工件的加工精度。

能提高劳动生产率,减轻工人的劳动强度。

采用夹具后,工件不需划线校正,装夹方便迅速,显著地减少了辅助时间,提高了劳动生产率。

这样能较容易、较稳定地保证加工精度。

用夹具装夹工件时,工件相对与刀具的位置由夹具保证,基本不受工人技术水平的影响,因而能较容易、较稳定地保证工件的加工精度。

能提高劳动生产率,减轻工人的劳动强度。

采用夹具后,工件不需划线校正,装夹方便迅速,显著地减少了辅助时间,提高了劳动生产率。

3.绘制夹具零件图:

图2-1定位套

图2-2滑块

图2-3飞锤支架

图2-4钻套

1.钻模板2.夹具体3.手柄4.底座5.定位套6.螺母7.衬套8.钻套9.螺钉

图2-5

3.1装配图

4.夹具设计说明书

夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

4.1夹具设计的基本要求

1精基准选择的原则:

在选择基准时,主要应考虑保证加工精度和工件安装方便可靠。

其选择原则应遵循a.基准重合原则,用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。

B基准统一原则,应采用同一基准电位加工零件上尽可能多的表面,基准重合和统一原则是选择精基准的两个重要原则,但实际生产中有时会遇到两者相互矛盾的情况。

C自为基准原则,某些要求加工余量小而均匀的精加工工序,选择加工表面本身作为定位基准。

D互为基准原则,对工件上两个相互位置精度要求很高的表面进行加工时,需要两个表面互相作为基准,反复进行加工,以保证位置精度要求。

2夹具设计精度的设计原则,要保证设计的夹具制造成本低,规定零件的精度要求时应遵循以下原则:

(1)对一般精度的夹具

1)应使主要组成零件具有相应加工方法的平均经济精度;

2)应按获的夹具精度的工艺方法所达到的平均经济精度,规定基础件夹具体加工孔的形位公差。

(2)对一般精度或精度要求低的夹具,组成零件的加工精度按此规定,既达到了制造成本低,又使夹具具有较大精度裕度,能使设计的夹具获得最佳的经济效果。

对精密夹具除遵循一般精度夹具的两项原则外,对某个关键零件,还应规定与偶配件作或配件等,以达到无间隙滑动等。

对夹紧机构的基本要求如下:

①、夹紧作用准确,处于夹紧状态时应能保持自锁,保证夹紧定位的安全可靠。

②、夹紧动作迅速,操作方便省力,夹紧时不应损害零件表面质量

③、夹紧件应具备一定的刚性和强度,夹紧作用力应是可调节的。

④、结构力求简单,便于制造和维修

夹紧误差是指工件在夹紧力的作用下,工序基准相对于理想位置的最大偏移值在加工尺寸方向上的投影和工件变形所造成的加工表面的形状误差。

产生夹紧变形的因素有两个方面:

工件的弹性变形、工件定位面与夹具定位面之间的接触变形。

3.优良的机床夹具必须满足下列基本要求:

(1)保证工件的加工精度保证加工精度的关键,首先在于正确地选定定位基准、定位方法和定位元件,必要时还需进行定位误差分析,还要注意夹具中其他零部件的结构对加工精度的影响,确保夹具能满足工件的加工精度要求。

(2)提高生产效率专用夹具的复杂程度应与生产纲领相适应,应尽量采用各种快速高效的装夹机构,保证操作方便,缩短辅助时间,提高生产效率。

(3)工艺性能好专用夹具的结构应力求简单、合理,便于制造、装配、调整、检验、维修等。

专用夹具的制造属于单件生产,当最终精度由调整或修配保证时,夹具上应设置调整和修配结构。

(4)使用性能好专用夹具的操作应简便、省力、安全可靠。

在客观条件允许且又经济适用的前提下,应尽可能采用气动、液压等机械化夹紧装置,以减轻操作者的劳动强度。

专用夹具还应排屑方便。

必要时可设置排屑结构,防止切屑破坏工件的定位和损坏刀具,防止切屑的积聚带来大量的热量而引起工艺系统变形。

(5)经济性好专用夹具应尽可能采用标准元件和标准结构,力求结构简单、制造容易,以降低夹具的制造成本。

因此,设计时应根据生产纲领对夹具方案进行必要的技术经济分析,以提高夹具在生产中的经济效益。

总结

课程设计是理工类学生必不可少的一个环节,在老师和同学们的共同努力下已取得了初步的结果,从整体上看,课程设计是锻炼我们理工类学生的一种思维能力和实践能力,虽然我们的能力有限,但是通过初步的尝试,我们已经能基本符合我们这个专业的理论和实践