焊工技能训练任务四 板对接横焊Word文档格式.docx

《焊工技能训练任务四 板对接横焊Word文档格式.docx》由会员分享,可在线阅读,更多相关《焊工技能训练任务四 板对接横焊Word文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

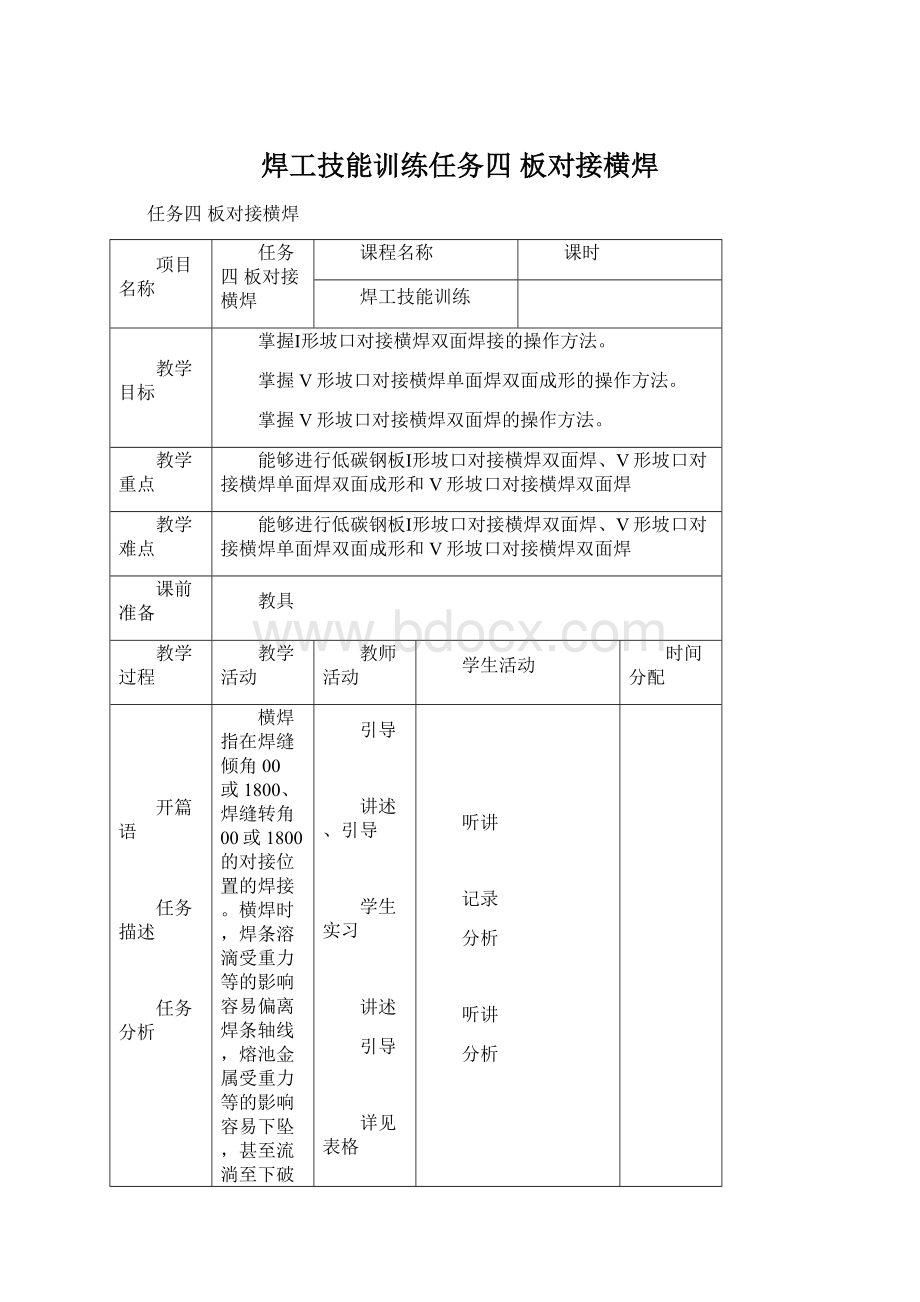

教学过程

教学活动

教师活动

学生活动

时间分配

开篇语

任务描述

任务分析

横焊指在焊缝倾角00或1800、焊缝转角00或1800的对接位置的焊接。

横焊时,焊条溶滴受重力等的影响容易偏离焊条轴线,熔池金属受重力等的影响容易下坠,甚至流淌至下破口面,造成未融合及夹渣等缺陷。

当板厚小于6mm时,一般采用不开坡口(Ⅰ形坡口)对接横焊;

板厚大于6mm时,为保证焊透应采用V形或单边V形等坡口形式,进行多层焊和多层多道横焊。

作业1Ⅰ形坡口对接横焊

Ⅰ形坡口对接横焊起焊前准备、试件装配、焊接工艺参数的内容与本单元课题三作业1----Ⅰ形坡口对接立焊基本相同,可参考使用。

1.操作要点及注意事项

(1)正面焊接

焊接装配时可留有适当间隙(1~2mm),以得到一定的熔透深度,第一层焊道选用直径3.2mm焊条,焊条向下倾斜于水平面成150左右夹角,与焊接方向成700左右的夹角(见右图),以使电弧吹力托住熔化金属,防止下淌。

焊接电流比对接平焊小10%~15%。

焊条运条采用直线往返形运条法,以防止烧穿和下淌。

(2)盖面层焊接:

焊三道

第一道条焊道应紧靠在焊道的下面;

第二条焊道压在第一条焊道上面约1/3~1/2的宽度。

第一条和第二条焊道采用短弧斜圆圈运条法,斜圆圈的斜度与焊缝中心约成450。

第三条焊道应在第二条焊道上面1/2~2/3的宽度,并与母才过渡圆滑。

运条用直线形或直线往返形运条法,速度要快,电流要小,避免处想咬边。

(3)背面封底焊

焊前要清理干净熔渣,选用直径3.2mm焊条,为保证一定的熔深与正面焊缝熔合,焊接电流应调整稍大一些,采用直线形运条法进行焊接,用一条焊道完成背面封底焊。

2.操作过程

(1)清理试件:

装配间隙为1~2mm,得到一定的熔透深度,错边量≤0.5mm,定位焊采用与焊接试件牌号相同的焊条,,定位焊缝为10mm,并将试件固定在支架上。

(2)用直径3.2mm,采用直线形、直线往返形运条法焊接第一条焊缝;

清渣后,用直径3.2mm或直径4.0mm焊条,采用多道焊焊接表面焊缝。

(3)背面清渣后,用直径3.2mm焊条,采用直线形运条法进行背面封底焊。

(4)清理熔渣及飞溅物,检查焊接质量,分析问题,总结经验。

3.焊接质量要求

焊接质量要求与本单元三作业1——Ⅰ形坡口对接立焊相同。

作业2V形坡口对接横焊单面焊双面成形

1.焊前准备

(1)试件材料:

20钢或16Mn。

(2)试件尺寸:

300mm×

200mm×

10mm.

600V形坡口。

(3)焊接材料:

E4315(结427)

或E5015(结507),焊条烘焙350~4000C,

恒温2h,随用随取。

(4)焊机:

ZX5——400型或ZX7——400型

2.试件装配

(1)修磨钝边1~1.5mm,无毛刺。

(2)清理坡口面及焊件,参照本单元课题二作业1的内容。

(3)装配始端间隙为3.2mm,终端为4.0mm,错边量≤1.2mm。

(4)采用与焊接试件相同牌号的焊条,在试件坡口反面距两端20mm之内定位焊,焊缝长度为10~15mm,并将试件固定在焊接支架上,是焊接坡口处于水平位置。

始端处于左侧,坡口上边缘与焊工视线平齐。

(5)预置反变形量为40~50。

3.焊接工艺参数

4:

操作要点及注意事项

(1)打底焊:

第一层打底焊采用间断灭弧击穿法。

首先在定位焊之前引弧,随后将电弧拉到定位焊点的尾部预热,当坡口钝边即将熔化时,将熔滴送至坡口根部,并压一下电弧,从而使熔化的部分定位焊缝和坡口钝边熔合成第一个熔池。

当听到北面有电弧击穿声时,立即灭弧,这是就形成明显的熔孔。

然后,按先上坡口、后下坡口的顺序依次往复击穿灭弧焊。

灭弧时,焊条向后下方动作要快、干净利落。

从灭弧转入引弧时,焊条要接近熔池,待熔池温度下降、颜色由亮变暗时,迅速而准确地在原熔池上引弧焊接片刻,在马上灭弧,如此反复的引弧→焊接→灭弧→引弧。

焊接时要求下坡口面击穿的熔孔始终超前上坡口面熔孔0.5~1个熔孔(直径3mm左右如图所示),防止熔化金属下坠造成粘连,出现融合不良的现象。

在更换焊条灭弧前,必须向背面补充几滴熔滴,防止背面出现冷缩孔。

然后将电弧拉到熔池的侧后方灭弧。

接头时,在原熔池后面10~15mm处引弧,焊至接头处少拉长电弧,借助电弧的吹力和热量重新击穿钝边,然后压低电弧并稍做停顿,形成新的熔池后,在转入正常焊接。

(2)填充层:

填充层的焊接采用多层多焊道(2层,每层2道)焊接层次及焊道次序,见第3个问题焊接工艺参数表。

采用直线形或直线往复形运条,焊条前倾角为800~850,下倾角根据坡口上、下侧与打底焊道间夹角处熔化情况调整,防止产生未焊透与夹渣等缺陷,并且使上焊道覆盖下焊道1/2~2/3,防止焊层过高或形成沟槽。

(3)盖面层焊:

盖面层焊接也采用多道焊(分三道),焊条角度(如图)。

上、下边缘焊道施焊时,运条应稍快些,焊道尽可能细、薄一些,这样有利于盖面焊缝与母材圆滑过渡。

宽度以上、下坡口边缘各熔化1.5~2mm为宜。

5:

操作过程

(1)清除坡口面及

坡口正反面两侧各20

Mm范围内的油污、锈

蚀、水分及其他污物,

露出金属光泽。

(2)修底坡口钝边,

装配,进行定位焊,预置反变形。

(3)按操作要点,用直径3.2mm焊条灭弧法进行打底焊接,保证背面成形。

(4)层间清理熔渣,用直径3.2mm焊条,按工艺参数和上页图示采用直线形或斜圆圈形运条法、多层多焊道焊接填充层、盖面层。

(5)每条焊道之间的搭接要适宜,避免脱节、夹渣及焊瘤等缺陷。

(6)焊接过程中,保持熔渣对熔池的保护作用,防止熔池裸露而出现较粗糙的寒风波纹。

(7)焊后清理熔渣及飞溅物,检查焊接质量,分析问题,总结经验。

6.焊接质量要求

(1)试件的外观检查及评分标准选用本单元课题二相应表格。

(2)试件的X射线探伤和弯曲试验合格标准参加本单元课题二中V形坡口对接平焊的有关要求。

(3)焊件上非焊道处不得有引弧痕迹。

作业3:

V形坡口对接横焊双面焊

当焊件厚度大于6mm时,一般采用V形坡口、单边V形坡口和双单边V形坡口(K形)。

对接横焊的V形坡口特点是:

下面坡口角度小于上面的坡口角度,有助于避免熔化金属下淌,利于焊缝成形。

如图所示:

V形坡口队接横焊其焊前准备、时间装配、焊接工艺参数及要求参考本课题作业1

开坡口的对接横焊可用多层焊或多层多焊道。

排列如图:

焊接第一条焊道时,选用直径3.2mm的焊条。

当根部间隙较小时,采用直线形运条法;

当根部间隙较大时采用直线往复形运条法。

以后可根据板厚选用3.2mm或4.0mm焊条,用直线形、直线往复形运条法或斜圆圈形运条法。

采用斜圆圈形运条法时,应保持较短的电弧和均匀的焊接速度。

为了防止焊缝出现咬边和下边产生熔池金属下淌现象,每个斜圆圈形与焊接中心的斜度不得大于450。

当焊条运动到斜圆圈上面时,电弧应更短些并稍作停顿,是较多的熔化金属过渡到焊道中,以防止咬边。

然后焊条缓缓的将电弧过渡到焊道下面病稍稍向前移动,防止下淌的熔化金属堆积,接着把电弧运动到斜圆圈的上面,如此反复循环。

焊接过程中要保持熔池之间的搭接在1/2~2/3,避免各种缺陷。

背面封底焊时,首先进行清根,用扁铲、砂轮或碳弧气刨清理根部熔渣。

然后用直径3.2mm的焊条、较大的焊接电流、支线运条法进行焊接。

对于焊接厚度大于8mm的多层多道焊,焊道角度应根据各焊道的

位置适时进行改变,采用3.2mm的焊条直线或小圆圈形运条法,

始终保持短弧和适当的焊接速度,保持各焊道之间适宜的搭接量。

引导

讲述、引导

学生实习

讲述

详见表格

听讲

记录

分析

任务小结

通过对本节任务的学习,使学生们能够进行低碳钢板I形坡口对接横焊双面焊、V形坡口对接横焊单面焊双面成形和V形坡口对接横焊双面焊。

总结、点评

思考、记录

课后小结

1:

横焊时容易出现哪些缺陷?

如何防止?

2:

横焊焊件开坡口有什么特点?

3:

Ⅰ坡口横焊时的操作要领有哪些?

板对接横焊单面焊双面成形打底焊和盖面焊的操作有什么特点?