300tL72mH60t门机吊装方案Word文档格式.docx

《300tL72mH60t门机吊装方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《300tL72mH60t门机吊装方案Word文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

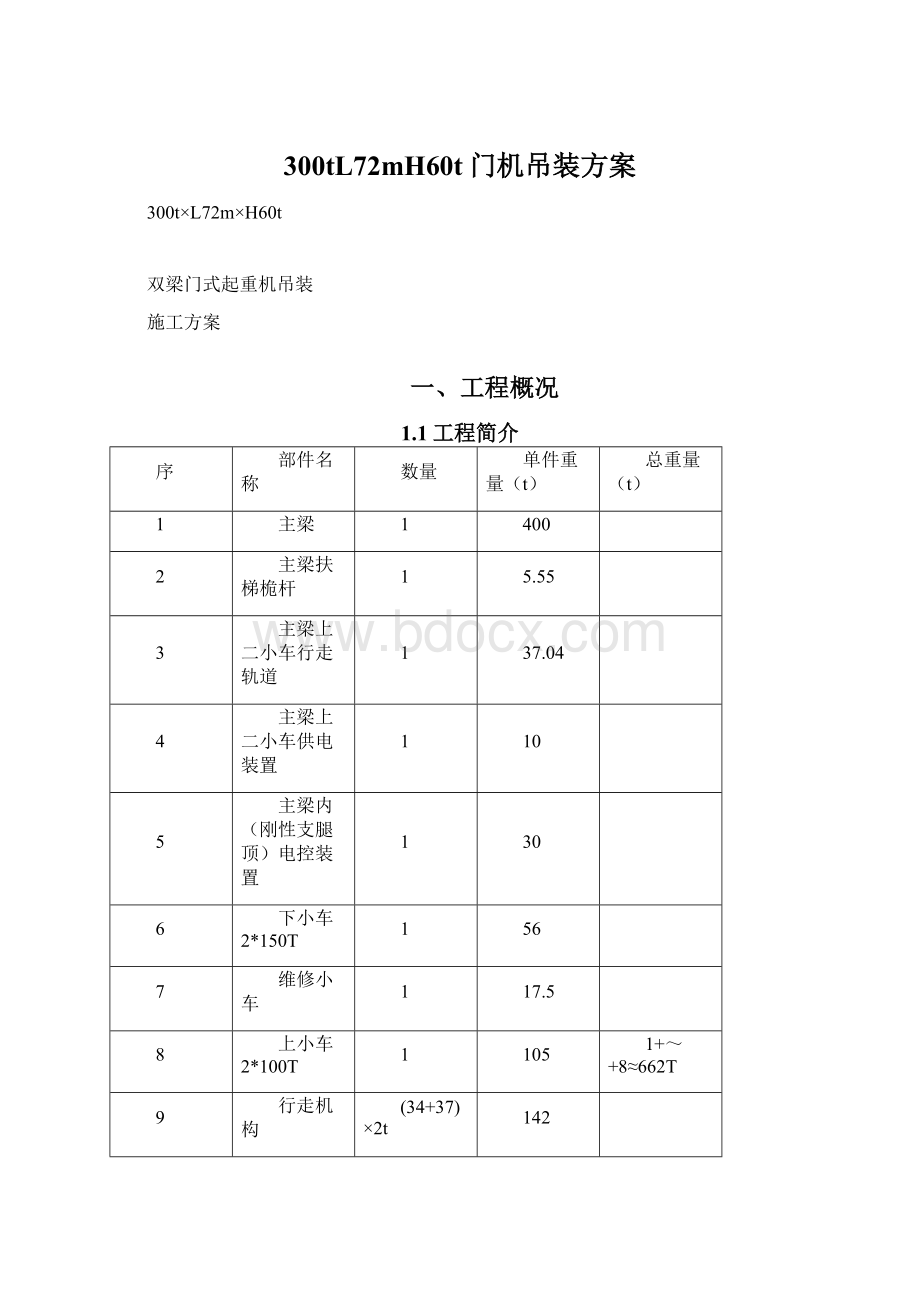

总重量

12

柔性腿

110

13

柔性腿顶部平台扶梯栏杆

10.1

12+13=120.1T

14

电梯

15

司机室

4.3

16

锚定装置

1.2

17

上纠偏装置

0.14

18

下纠偏装置

1.27

19

柔性铰支座

3.2

20

夹轧器

4.5

21

夹轧器支架

4.86

22

电缆滚筒装置

合计

1160

1160T

1.2龙门吊主要部件名称及相关尺寸:

1.3主要部件重量:

1.4主要部件外形尺寸:

1.5工程安装范围:

1.6有关标准、规范及规定:

二、安装方法2.1概述:

2.2主要施工机具:

(1)双起重桅杆:

本工程选用的起重机桅杆为600吨和450吨格构式直立桅杆,桅杆截面为2.4m×

2.4m(下称2#桅杆)和1.5m×

1.5m(下称1#桅杆)。

是考虑两副桅杆吊重量而确定的。

(3)起重滑车组:

每组配套滑车组:

定滑车H250×

13D,动滑车H250×

12D,共2组,定滑车H250×

13D动滑车H250×

14D

(4)牵引(提升)卷扬机:

选用4台20吨电动卷扬机,使用φ43钢丝绳(2500米)、4台10吨电动卷扬机,使用φ30钢丝绳(2500米)。

(5)250吨履带起重机

(6)滑移钢小车

在工程中,需要在刚性腿根部使用辅助设备,用于刚柔腿顺利滑移并最终起升悬空,我们采用滑移钢小车来完成。

(7)聚四氟乙烯滑移板

聚四氟乙烯是一种具有耐高压、滑动摩擦阻力系数小的化工产品。

本方案中的聚四氟乙烯滑移板由20mm钢板、15mm耐压橡胶及5mm聚四氟乙烯板合成,在重物水平滑移时使用,滑移时摩擦阻力范围在0.05~0.15之间。

使用时滑板下至构件安装位置需铺设钢板滑道。

三、桅杆缆风绳的布置和受力分析

3.1缆风绳布置

桅杆风绳的布置,每根桅杆设置6根缆风绳,二根桅杆共12根。

3.2受力分析

300吨门机吊装施工起吊计算

根据300吨门机吊装立面图、300吨门机吊装方案、各缆风平面布置图,本施工采用双桅杆双侧抬吊的施工方法,两根桅杆受载不同。

其计算如下:

1、计算荷载

均布主梁重G1=400+5.55+37.04+10+30≈483吨

上小车+下小车共重G2=105+56=161吨

维修吊重G3=17.5吨

对2号桅杆和大梁的交点取矩:

R1×

54+17.5×

10.5-161×

13=483×

24.65

得R1=256吨

则R2=407吨

2、每组滑车组受力P因为双桅杆双侧抬吊,一侧为2560KN,一侧为4070KN。

Q1=(R1+70)×

1.2=3156KN

P1=Q1/(4×

cos8°

)=797KN

Q2=(R2+70)×

1.2=4968KN

P2=Q2/(4×

)=1255KN

式中滑车组与滑车吊角8°

[1#桅杆,2#桅杆滑车组与滑车吊角8°

不一定相同]

1#桅杆Arctgθ1=Arctg{(8.2/2-1.5-0.65)/[80-(60+5.8+0.3)]}

=1.95/(80-66.1)=1.95/13.9=0.140287769

θ1=7.98578°

=8°

[1#桅杆吊耳孔距中心1.5m暂定]

2#桅杆Arctgθ2=Arctg{(8.2/2-1-0.65)/[80-(60+5.8+0.3)]}

=3.1/(80-66.1)=2.45/13.9=0.176258992

θ2=9.996221997°

=10°

[2#桅杆吊耳孔距中心1m]

3、滑车组引出绳拉力S

考虑起吊平稳,采用一台20T卷扬机同时起升一套滑车组,配套滑车组为10门和12门,以20绳和24绳计算,实际每台拉力

S1=QEn-1

Ek=797×

1.029×

×

1.04=91KN(1#桅杆主卷扬机拉力)

S2=QEn-1

Ek=1255×

1.0211×

1.04=121KN(2#桅杆主卷扬机拉力)

4、滑车组上部一侧吊具总受力Pd

Pd1=

=

=888KN

Pd2=

=1375KN

[41.7°

应在水平方向,此角度48.3°

]

5、主缆风绳承受拉力Pt

整体起吊时,根据施工平面图求得缆风绳水平线夹角β=41.7°

(=arctan(80/90))已知每组滑车组受力P1=628KN和P2=1421KN。

缆风绳受力计算:

1#桅杆Pt1=2×

P1×

(l’sinα+e2×

cosα)/(l×

cosβ+e1×

sinβ)

=1776×

(80×

sin2°

+1.01×

cos2°

)/(80×

cos41.7+0.75×

sin41.7)

=113KN

2#桅杆Pt2=2×

P2×

=2510×

+1.3×

cos41.7+1.1×

=170KN

P2主=Pt2+T=220KN

1#桅杆预紧力T1=30KN,t=T×

(n-1)×

sinβ=91KN

2#桅杆预紧力T2=50KN,t=T×

sinβ=150KN

6、桅杆承受的正压力Pz

1#桅杆:

Pz1=Q1+G1/2+Pt1×

sinβ+t+S1×

=3156+405/2+113×

sin41.7+91+91×

=3707KN

式中G——桅杆自重为40.5吨

2#桅杆:

Pz2=Q2+G2+Pt2×

sinβ+t+S2×

=4968+610/2+170×

sin41.7+150+121×

=5779KN

8、桅杆强度的校核

对于1#桅杆,根据加固规范,桅杆即使在80m也可以承受4820KN的轴向力,2#桅杆即使80米也可以承受6000KN的轴向力,所以安全。

3.3缆风绳地锚布置及受力分析

(1)缆风绳地锚布置:

其中每根桅杆为6根,二根后风,二根侧风,二根前风,现就对主后风受力最大的地锚进行验算。

缆风受力计算:

Pw=C×

Kh×

q×

A,

因为A1=80×

1.5×

0.4×

(1+0.25)=60m2

大梁面积A21=95×

6.4=608m2,小车等附件面积:

A22=100m2,

C1=1.6,q=250N/m2,

桅杆风载M1=1.6×

1×

250×

60×

(80/2)

=9.6×

105N·

m

门机风载M2=1.2×

(608+100)×

49

=1.041×

107N·

由Ptf580×

90/111=M1+M2/2得

Ptf5=133KN

所以单绳受力:

P辅=133+30=163KN。

钢丝绳校核:

1主缆风钢丝绳6×

37-ø

43,总合破断力1185KN。

安全系数K=1185/220=5.3倍

辅缆风钢丝绳6×

30,总合破断力580KN。

安全系数K=580/163=3.5倍

主卷扬机钢绳6×

43,总合破断力975KN。

安全系数K=975/121=8倍

拖吊刚腿的风绳6*37-ø

65,总合破断力1799KN。

安全系数K=1799/506=3.5倍

四、吊装施工作业流程示意:

总包除大梁在现场组装外,本工程的构件和其他部件运到现场按本公司的平面布置图,由本公司负责构件的翻身及精确就位。

并会在就位对缝等工作提出合理化建议。

1、龙门吊各主要部件按平面布置图放置于指定位置。

2、在刚腿轨道内侧10.5米、柔腿轨道内侧7.5米处竖立两支桅杆用于龙门吊吊装。

3、利用刚腿侧C基础点桅杆吊刚性腿,并用两台滑移小车辅助,使其悬空于刚腿轨道上,滑移安装刚腿行走机构,使刚腿形成可移动的完整状态,把刚性腿滑移至一侧轨道上,拉上缆风绳,使其固定。

4、在地面把柔性腿拼装好,放置于主梁柔性腿一侧,利用柔性腿侧桅杆使其悬空与柔腿轨道上,滑移安装柔腿行走机构,使柔性腿形成可移动的完整状态,把柔性腿滑移至一侧轨道上,拉上缆风绳,使其固定。

5、用250t履带起重机吊装上下小车和维修吊,先吊上小车慢慢把它吊上主梁,固

定在主梁上。

用同样的方法安装好下小车和维修吊。

6、用两只桅杆抬吊主梁上升达到标高,滑移安装刚柔腿,完成整台龙门吊的安装。

五、施工工艺

5.1现场场地要求及地锚布置

1、场地是新建场地,根据现场勘察安装比较困难。

2、300T×

H60M双梁门式起重机吊装现场用电,要求提供总用量不小于250KW的配电柜(箱)。

安装用大车轨道铺设长度不小于180m(双向轨道总长度180m×

2)

3、双桅杆缆风绳地锚布置。

5.2龙门吊大梁

5.2.1总体概况

大梁选择现场制作时,注意中心轴线一定要与两轨道成90度,大梁轨道线、大梁中心轴线、大梁与刚柔腿安装对位线一定要有明显的标志,以方便刚柔腿就位对线。

本工程龙门吊大梁总装后包括主梁本身、吊车轨道、内外走台、电器室、高压电器室、小车检测点、通风系统、内外电缆桥架、电缆、小车供电等。

另外,安装在大梁上还有上下小车等。

大梁在现场就位后组拼成型。

就位时注意,大梁位置相对设计位置的偏移(反位移)。

5.2.2提升吊车大梁的准备工作:

(1)大梁提升前要做好长期气象咨询预报工作(提升时3~5天天气预报)。

风压、风速对照表

风级

风速m/s

风压N/m2

0~0.2

0~0.025

13.9~17.1

118.44~179.25

0.3~1.5

0.055~1.38

17.2~20.7

181.35~362.66

1.6~3.3

1.57~6.68

20.8~24.4

265.21~364.96

3.4~5.4

7.09~17.88

24.5~28.4

367.95~494.42

5.5~7.9

18.54~38.26

28.5~32.6

497.91~651.47

8.0~10.7

39.23~70.18

>

=32.7

655.47

10.8~13.8

71.50~116.74

36.13

800

(2)大梁现场拼接好后,业主和监理工程师办理验收手续。

(3)大梁在胎架上制作完工后进行拱度值测量,作为今后计算的依据。

(4)在大梁的两头端部,按图纸要求位置设置避雷装置。

(5)安装上、下小车,上小车重约105吨,预先拼装放置于主梁柔腿侧指定位置,用250吨吊车吊装上小车到大梁上并封车固定于距柔性腿一侧桅杆20米处,办理验收手续。

(6)下小车重约56吨,预先在大梁柔腿侧,相对上小车的位置拼装好。

用250吨吊车使其吊装上大梁,并封车固定于距柔腿侧桅杆30米。

现场拼接好后,业主和监理工程师办理验收手续。

(7)仔细检查各风绳的锚点、卡扣是否可靠夹紧,核对卡扣数量;

检查卡扣及其设置是否符合操作规范。

每根风绳均需专人负责,起吊时每个锚点要有专人挂牌、专人定位。

(8)最后一次对吊装设备,吊装工、索具,各受力点的结构焊缝、吊耳进行认真的检查,确认完好,填写检查记录表格,得到业主、监理工程师及总包三方确认后,方可由项目总指挥和有关领导开出吊装令,进行大梁吊装作业。

5.2.3吊装大梁:

(1)大梁吊装初期,先吊装大梁使其慢慢离开胎架。

控制两支桅杆受力。

(2)大梁提升吊装离地后,应注意密切观察。

当它被起空达到离现场组装胎架约200mm高度时停止吊装。

此时,全面、彻底地检查吊装部位与被吊装件上下连接结构、起升吊耳等部位,防止出现异常现象。

(3)检查无误后,大梁不间断起升至设计标高。

根据对接头图的要求,安装定位腹板及螺栓并装焊马板对已定位的接口施焊保险。

(接头对接口要准备拉泵、橄榄冲马板等工具)。

5.3刚性腿

刚性腿与大梁一样,由现场制作和车间做好分段、现场对接方式,不论是哪种型式,刚腿放在大梁的一侧,行走机构放在主梁旁,吊装前先在刚腿上焊接安装上脚手架、刚腿与大梁的对位线需要有明显的标示,以方便与刚腿的对位焊接。

吊装刚腿结构件,慢慢使其悬空,吊到标高,再把行走机构沿轨道方向滑移到吊空的刚腿下面,穿上铰轴,滑移到主梁一侧轨道上,拉好缆风绳,临时固定。

做好吊大梁的准备工作。

组拼刚腿行走机构

●业主将验收合格的组合件运到现场,刚性腿两侧各有4组车轮组,每组有6只行走轮。

●由于运输组织,每次只能把6只一组车轮运到现场,我方用50吨汽车吊,现场把轮组直接吊到轨道上,准确调整其位置(使走轮中心线对正轨道中心线)后两边用型钢支撑固定。

●每安装完成两组车轮组后,就可安装中平梁。

选一台有相应起吊能力的吊车,把中平梁吊起,置于两车轮组之上,两头的中心轴孔对好,把轴穿进去,最后装上卡轴板。

●用同样的方法吊装另两组车轮组及中平梁。

●调整两中平梁连接大平梁的轴孔间距,为安装大平梁做好准备。

●在两中平梁连接大平梁的轴孔位置架设脚手架。

●大平梁的安装顺序与中平梁一样,把大平梁轴孔与中平梁轴孔对准,装上轴套,穿进轴。

装好轴后,要在上平梁的两侧焊上四根Φ159×

8的支撑管进行加固。

●注意:

上述所有轴的安装前,需完成对轴和轴套的注油工作。

●刚性腿另一侧行走机构的拼装同此办法。

5.4柔性腿

柔性腿与刚性腿基本相同,把两行走机构先装好分别放置于大梁外两侧的轨道上用支撑固定好,两行走的距离与上横梁的两轴孔基本相同。

在地面把柔性腿拼装好,先把A字头固定在地面胎架上,在分别把两支腿管与A子头连接,最后腿管与下横梁铰轴连接上,这样柔性腿就在地面拼装好了,摆放在主梁柔腿端头的地面胎架上,用200吨履带吊吊装柔性腿,慢慢使其悬空,吊装到标高后,把行走机构滑移到吊空的柔腿下面,铰轴安装柔腿下横梁与行走机构,使其成为一完整的整体,拉好缆风绳,临时固定好,做好吊装大梁的准备。

组拼柔腿行走机构:

●业主将验收合格的组合件运到现场,柔性腿两侧各有4组车轮组,每组有6只行走轮。

●每安装完场两组车轮组后,就可安装中平梁。

选一台有相应起吊能力的吊车,把中平梁吊起,置于两车轮组之上,两头的中心轴孔对好,把轴打进去,最后装上卡轴板。

●柔性腿另一侧行走机构的拼装同此办法。

5.5吊装前的检查及整改

5.5.1吊装前检查

(1)安全检查:

包括所有吊装机具供电,场地和技术措施的安全性能检查。

(2)安装完整性检查;

包括桥架、小车、刚、柔性支腿。

(3)吊装时的组织体系的检查:

明确吊装时的岗位责职。

(4)发现问题应及时采取措施,整改至合格。

5.5.2试吊及整改

(1)试吊高度:

200~300mm

(2)每次试吊时间15分钟

(3)试吊时重点检查内容

1)桥架的水平度,纵向、横向

2)桅杆的垂直度

3)4组吊装滑车组的垂直度和运转情况

4)缆风绳的受力情况

5)各地锚的受力情况

6)卷扬机的运转情况,声音、电流大小

7)各岗位制的执行情况

(4)整改及试吊次数:

不限次数,以整改完成为准

5.5.3桥架和小车整体吊装就位:

(1)吊装组织体系图(见图)

(2)各岗位责任制(见图)

(3)上述组织体系和责任制,在试吊时就应落实和实施。

(4)吊装高度:

比支腿顶端平面高出300mm。

(5)待刚性、柔性支腿拖拉就位找准后,徐徐下降就位。

(6)为准确顺利就位,支腿顶面宜设置导入限位便于安装。

(7)经检查合格后进行点焊,经复测,两支腿同时进行对称焊接。

5.5.4桅杆拆除

重点是安全问题,按序拆除,下方有效作业区无其它工种施工,应有专人监护。

六、方案特点

双桅杆吊装提升的吊装方法是传统的吊装方法,成熟的吊装方法,也是本公司多年的吊装成功经验,大梁整体抬吊起升到安装标高,刚、柔腿分别沿轨道同时滑移至大梁底部,合拢龙门架结构,完成吊装工程。

七、保证安装质量的措施

7.1建立现场质量体系

公司安装部

项目经理

项目组长

起

重二

班

重

一

7.2施工人员必须持证上岗,特殊工种必须有特殊工种操作证。

7.3施工员应进行技术交底,做好交底记录。

7.4认真做好安装记录,真实及时。

7.5材料、设备应有合格证书、质保书,做好收集整理工作。

7.6坚持做到上道工序不合格,下道工序不施工。

7.7关键工序,重要部位质量必须由监理工程师确认,才可继续施工。

7.8施工机械应完好,发现问题及时修理更换。

7.9计量器具应有合格证,并在有效期内,发现问题及时修理更换。

7.10施工方案内的技术措施、安全措施应落实到位,如有大的变更应重新审批。

八、保证安全施工措施

8.1现场安全体系

公司安全部

安全员

班组

安全员

8.2安全管理

8.2.1所有参加作业的施工人员,按工种登记造册,报总包方安监部门备案。

8.2.2施工人员作业区域内,必须遵守现场的各项规定,严禁串岗。

8.2.3服从总包方安监部门管理,搞好文明施工,做到落手清。

8.2.4服从总包方在膳食和住宿方面的安排。

8.3安全措施

8.3.1对职工进行三级安全教育,进行安全交底。

8.3.2特殊工种持证止岗。

8.3.3工地设专职安全员,监督安全生产。

8.3.4作业区域用红白三角带围护,非作业人员严禁入内。

8.3.5高空作业戴安全带,进入现场戴安全帽。

8.3.6遵守安全规程,严禁违章作业、违章指挥。

8.3.7施工用电-机-闸-保险。

8.3.8工具、物料上下,严禁抛扔,一律用绳索吊传。

8.3.9在起重机上安装施工应严防工具、机械部件、物料坠落,做到随用随放,在平台安全处。

8.3.10临海作业,风力超过六级,停止施工,并对现场所有轻质材料做好抗风措施。

大风、下雨天气,必须有专人对现场进行监控,检查各项缆风绳安全情况,桅杆底部地坪的沉降、桅杆的倾斜等各环节。

8.3.11每天施工期,必须对作业机具、设施、材料进行检查,进行施工交底,做好记录,并签字存档。

8.3.12桥架和小车整体抬吊应上班开始时间进行吊装,当大雾、大雨、雷电天气,风力大于四级时,不准吊装,尽量在晴好天气进行吊装。

8.3.13竖立桅杆、就位后的门吊,卷扬机均应接电,以防雷击。

8.3.14第三章内所涉及到的安全技术措施和安全组织均应落实执行。

8.3.15(300T)门式起重机安装工程项目部组织机构名单

姓名

职务(岗位)

项目经理、总指挥

机械工程师、质检负责人

安全技术员

起重一班班长、付指挥

起重二班班长、付指挥

施工人员名单

工种(人数)

起重工15人

持证上岗

8.4各级岗位责任制

8.4.1总指挥:

总指挥是吊装施工的组织核心,全面负责现场的组织施工,总指挥必须熟知吊装的全过程和技术关键。

总指挥应根据操作人员的实际情况安排合适的岗位,对现场的关键部位应检查认可。

吊装时应冷静、果断地发布操作命令,密切注意各方面的动态,并保持与副指挥的联络。

吊装过程中,应密切注意以下各点。

1)主卷扬机8台,运行要协调,保持桥架平稳起吊。

2)保持桥架在纵向和横向的水平度。

3)确保桅杆的垂直度。

8.4.2副指挥:

副指挥是总指挥的助手,负责吊装机具的检查、清点,吊装设施的布置检查,以及桥架的就位等。

副指挥应接受总指挥所交办的其它工作,各负责一块,有事及时向总指挥汇报。

1)注意桥架顶端的一侧的水平度,注意桥架基本保持水平状态。

2)桥架吊装到位等于就位高度后,协助总指挥移动支腿,支腿在移动过程中,注意缆风绳的松紧程度,注意平衡。

3)支腿移动时,注意留放卷扬机钢丝绳的放松程度,不允许拉紧。

8.4.3卷扬机机长直接服从总指挥的哨声和旗语指挥。

并对卷扬机的使用和保养负责做到以下几点:

1)每台卷扬机应挂牌,写明型号、规格、编号、操作人姓名。

2)必须熟悉本机的性能,操作特点、严防跑绳、克索,并保证本机安装方位准确,受力时不移动。

3)操作时思想集中,耳目并用。

4)在吊装时注意卷扬机的负荷变化及机械运行的声响,注意卷扬机的运行电流变化,当发现异常情况时,要及时报告总指挥。

5)监督维修保养人员,确保机械润滑、制动性能良好,并要制定专人记录卷扬机的空载,桥架试吊和吊装时的电流。

8.4.4卷扬机维修保养人员职责

1)负责卷扬机使用前的机械和电器维修、保养。

2)负责使用中的故障排除。

3)负责记录卷扬机的空载、桥架试吊、桥架吊装时的电流。

4)维修人员服从总指挥安排,听从机长指挥。

8.4.5桅杆检查人员:

1)分管2支桅杆脚下的导向滑车的运行情况。

2)在吊装起始阶段检查动滑车的运行情况。

3)吊装就位高度后,配合移动支腿。

4)配合桥架就位。

5)通过望远镜观察定滑轮运行情况,特别是滑车是否成水平状态,以及跑绳是否在绳槽内正常走行。

6)用经纬仪2台成90°

夹角,布置在桅杆的纵向和横向上,与桅杆的距离在起吊过程中不小于60米,分别测得两支桅杆的垂直度,控制在正常范围内,偏离值不得超过200mm,保证起吊安全。

8.4.6供电保障人员

甲方供电保障人员和安装单位电气维修人员组成,供电保障负责电源正常供电,吊装单位电气维修人员负责现场卷扬机正常运行。

九、吊装作业协调分工

1)提供设备的有关技术资料、构件外形尺寸、重量、吊点及加固需用材料;

2)刚性、柔性腿拖吊前需要的材料;

3)吊装作业区的障碍物清除工作;

4)提供现场施工用电(按图要求);

5)提供符合吊装施工要求的地锚(砼地锚由甲方解决并配合