单面多孔钻床液压系统课程设计.docx

《单面多孔钻床液压系统课程设计.docx》由会员分享,可在线阅读,更多相关《单面多孔钻床液压系统课程设计.docx(22页珍藏版)》请在冰豆网上搜索。

单面多孔钻床液压系统课程设计

液压课程设计任务书

(一)设计课题

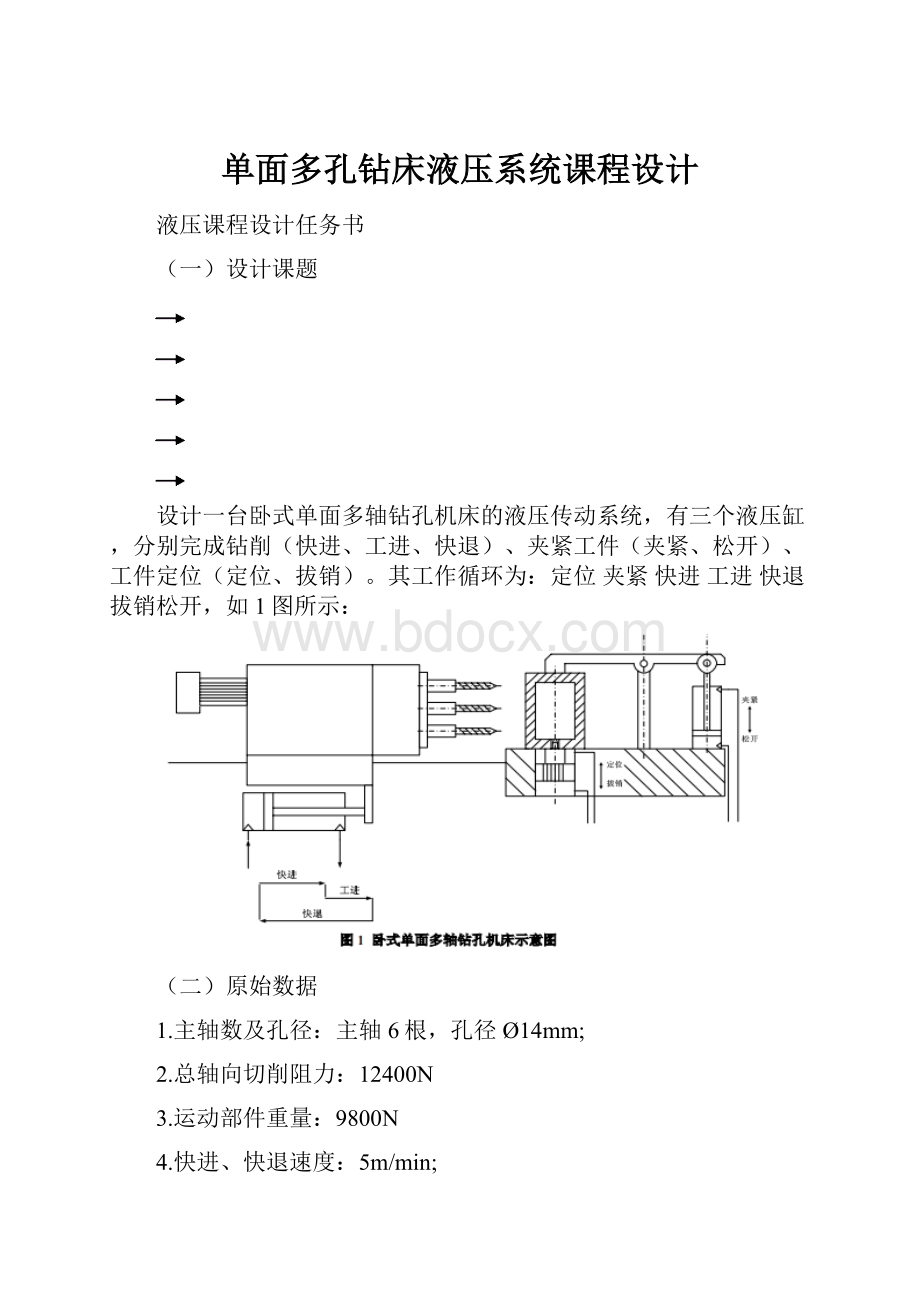

设计一台卧式单面多轴钻孔机床的液压传动系统,有三个液压缸,分别完成钻削(快进、工进、快退)、夹紧工件(夹紧、松开)、工件定位(定位、拔销)。

其工作循环为:

定位夹紧快进工进快退拔销松开,如1图所示:

(二)原始数据

1.主轴数及孔径:

主轴6根,孔径Ø14mm;

2.总轴向切削阻力:

12400N

3.运动部件重量:

9800N

4.快进、快退速度:

5m/min;

5.工进速度:

0.04~~0.1m/min

6.行程长度:

320mm

7.导轨形式及摩擦系数:

平导轨,

8.加速、减速时间:

大于0.2秒

9.夹紧力:

5000~~6000N

10.夹紧时间:

1~2秒

11.夹紧液压缸行程长度:

16mm

(三)系统设计要求

1.夹紧后在工作中如突然停电时,要保证安全可靠,当主油路压力瞬时下降时,夹紧缸保持夹紧力;

2.快进转工进时要平稳可靠

3.钻削是速度平稳,不受外载干扰,孔钻透时不前冲

(四)最后提交内容(电子稿和打印稿各一份)

1.设计说明书各一份

2.系统原理图一份,含电磁铁动作顺序表,主要元件明细表

3.液压阀块二维CAD零件图(A3,比例1:

1或者1:

2)

4.液压阀块三位实体图

5.可选部分,包含液压阀块,阀块安装件的三维实体图

目录

液压课程设计任务书···················································································I

1工况分析································································································1

1.1动作要求分析··················································································1

1.2设计要求及工况分析··············································································1

1.3负载图和速度图的绘制·········································································1

2液压系统方案设计····················································································2

2.1确定液压泵类型及调速方式·····································································2

2.2选用执行元件······················································································2

2.3快速运动回路和速度换接回路··································································2

2.4换向回路的选择···················································································2

2.5定位夹紧回路的选择·············································································2

2.6动作换接的控制方式选择·······································································2

2.7液压基本回路的组成·············································································3

3液压系统的参数计算···············································································4

3.1液压缸参数计算···················································································4

3.1.1初选液压缸的工作压力······································································4

3.1.2计算液压缸主要尺寸·········································································4

3.1.3确定夹紧缸的内径和活塞直径······························································6

3.1.4计算液压缸各工作阶段的工作压力、流量和功率·········································6

3.2确定液压泵的规格和电动机功率及型号························································7

3.2.1计算液压泵的压力············································································7

3.2.2.计算液压泵的流量···········································································7

3.2.3.选用液压泵规格和型号······································································7

4液压原件的选择·······················································································8

4.1液压阀及过滤器的选择·········································································8

4.2油管的选择·······················································································8

4.3油箱容积的确定···················································································8

5验算液压系统性能····················································································9

5.1压力损失的验算及泵压力的调整·······························································9

5.1.1工进时的压力损失验算和泵的压力调整···················································9

5.1.2快退时的压力损失验算······································································9

5.2液压系统的热和温升验算·····································································11

5.2.1系统发热量的计算··········································································11

5.2.2系统温升的验算·············································································11

6总结································································································12

7参考文献·····························································································12

1、工况分析

1.1动作要求分析

根据主机动作要求画出动作循环图如图1-1

图1-1动作循环图

1.2负载分析

负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。

因工作部件是卧式放置,重力的水平分力为零,这样需要考虑的力有:

切削力,导轨摩擦力和惯性力。

导轨的正压力等于动力部件的重力,设导轨的静压力为Ffs,动摩擦力为Ffd,则

Ffs=fsFN=0.2×9800N=1960N

Ffd=fdFN=0.1×9800N=980N

而惯性力Fm=

N=417N

如果忽略切削力引起的颠覆力矩对导轨摩擦里的影响,并设液压缸的机械效率ηm=0.95,则液压缸在各工作阶段的总机械负载可以算出,见表1-1

表1-1液压缸各运动阶段负载表

运动阶段

计算公式

总机械负载F/N

定位夹紧

━

5000

快

进

启动

F=Ffs/ηm

2063

加速

F=(Ffd+Fm)/ηm

1471

快进

F=Ffd/ηm

1032

工进

F=(Ft+Ffd)/ηm

14084

快退

F=Ffd/ηm

1032

1.3负载图和速度图的绘制

根据负载计算结果和已知的各个阶段的速度,由于行程是320mm,设定快进时的行程L1=250mm,工进时的行程L2=70mm。

可绘出负载图(F-l)和速度图(v-l),见图1-2a、b。

横坐标以上为液压缸活塞前进时的曲线,以下为液压缸退回时的曲线。

a)负载图图1-2负载速度图b)速度图

2、液压系统方案设计

2.1确定液压泵类型及调速方式

参考同类组合机床,由于快进、快退和工进速度相差比较大,为了减少功率损耗,采用限压式变量叶片泵供油、调速阀进油节流调速的开式回路,溢流阀作定压阀。

为防止钻孔钻通时滑台突然失去负载向前冲,回油路上设置背压阀,初定背压值Pb=0.8Mpa。

2.2选用执行元件

因系统动作循环要求正向快进和工作,反向快退,且快进、快退速度相等,因此选用单活塞杆液压缸,快进时差动连接,无杆腔面积A1等于有杆腔面积A2的两倍。

由于结构上的原因和为了有较大的有效工作面积,定位缸和夹紧缸也采用单杆活塞液压缸。

2.3快速运动回路和速度换接回路

根据运动方式和要求,采用差动连接快速运动回路来实现快速运动。

根据设计要求,速度换接要平稳可靠,另外是专业设备,所以可采用行程阀的速度换接回路。

若采用电磁阀的速度换接回路,调节行程比较方便,阀的安装也比较容易,但速度换接的平稳性较差。

2.4换向回路的选择

由速度图可知,快进时流量不大,运动部件的重量也较小,在换向方面无特殊要求,所以可选择电磁阀控制的换向回路。

为方便连接,选择三位五通电磁换向阀。

2.5定位夹紧回路的选择

按先定位后夹紧的要求,可选择单向顺序阀的顺序动作回路。

通常夹紧缸的工作压力低于进给缸的工作压力,并由同一液压泵供油,所以在夹紧回路中设减压阀减压,同时还需满足;夹紧时间可调,在进给回路压力下降时能保持夹紧力,所以要接入节流阀调速和单向阀保压。

换向阀可连接成断电夹击方式,也可以采用带定位的电磁换向阀,以免工作时突然断电松开。

2.6动作换接的控制方式选择

为了确保夹紧后才能进行切削,夹紧与进给的顺序动作应采用压力继电器控制。

当工作进给结束转为快退时,由于加工零件是通孔,位置精度不高,转换控制方式可采用行程开关控制。

2.7液压基本回路的组成

将已选择的液压回路,组成符合设计要求的液压系统并绘制液压系统原理图。

此原理图除应用了回路原有的原件外,又增加了液控顺序阀6和单向阀等,其目的是防止回路间干扰及连锁反映。

从原理图中进行简要分析:

1)工件定位夹紧:

(1)先定位

压力油→减压阀8→单向阀9→电磁换向阀10→定位缸18无杆腔

定位缸18有杆腔→电磁换向阀10→油箱

(2)再夹紧工件定位后,压力油压力升高到单向顺序阀开启的压力,单向顺序阀开启。

压力油→单向顺序阀11→单向调速阀12→夹紧缸17无杆腔

夹紧缸17有杆腔→电磁换向阀10→油箱

2)快进:

2YA通电,电磁换向阀3左位工作,由于系统压力低,液控顺序阀6关闭,液压缸有杆腔的回油只能经换向阀3、单向阀5和泵流量合流经单向行程调速阀4中的行程阀进入无杆腔而实现差动快进,显然不增加阀6,那么液压缸回油通过阀7回油箱而不能实现差动。

叶片泵1→单向阀2→电磁换向阀3→单向行程调速阀4→主液压缸19(差动连接)

3)工进:

4YA通电,切断差动油路。

快进行程到位,挡铁压下行程开关,切断快进油路,4YA通电,切断差动油路,快进转工进,系统压力升高,液控顺序阀6被打开,回油腔油液经液控顺序阀6和背压阀7流回油箱,此时,单向阀5关闭,将进、回油路隔开,使液压缸实现工进。

叶片泵1→单向阀2→电磁换向阀3→单向行程调速阀4→主液压缸19无杆腔

主液压缸19有杆腔→电磁换向阀3→液控顺序阀6→背压阀7→油箱

4)快退:

3YA通电,工进结束后,液压缸碰上死挡铁,压力升高到压力继电器调定压力,压力继电器发出信息,2YA断电,3YA、4YA通电。

叶片泵→单向阀4→电磁换向阀3→主液压缸有杆腔主液压缸无杆腔→单向行程阀4→电磁换向阀3→油箱

主液压缸无杆腔快退到位碰行程开关,行程开关发信息,下步工件拔销松夹。

5)拔销松夹:

1YA通电

液压油→减压阀8单向阀9→电磁阀10→定位缸18和夹紧缸17的有杆腔

定位缸18无杆腔→电磁阀10→油箱

夹紧缸16无杆腔→单向调速阀12的单向阀→单向顺序阀11的单向阀→电磁阀10→油箱工件松夹后发出信息,操作人员取出工件。

6)系统组成后,应合理安排几个测压点,这些测压点通过压力表开关与压力表相接,可分别观察各点的压力,用于检查和调试液压系统。

系统原理图如下

图2-1卧式单面多轴钻孔机床液压系统原理图

表2-1电磁铁动作顺序表

1Y

2Y

3Y

4Y

定位夹紧

-

-

-

-

快进

-

+

-

-

工进

-

+

-

+

快退

-

-

+

+

拔销松开

+

-

-

-

3、液压系统的参数计算

3.1液压缸参数计算

3.1.1初选液压缸的工作压力

所设计的动力滑台在工进时负载最大,在其它工况负载都不太高,参考表3-1和表3-2,根据F=14084N初选液压缸的工作压力p1=3MPa。

3.1.2计算液压缸主要尺寸

鉴于动力滑台快进和快退速度相等,这里的液压缸可选用单活塞杆式差动液压缸(A1=2A2),快进时液压缸差动连接。

工进时为防止钻透时负载突然消失发生前冲现象,液压缸的回油腔应有背压,参考表3-3选此背压为p2=0.6Mpa。

表3-1按负载选择工作压力

负载/KN

<5

5~10

10~20

20~30

30~50

>50

工作压力/MPa

<0.8~1

1.5~2

2.5~3

3~4

4~5

≥5

表3-2各种机械常用的系统工作压力

机械类型

机床

农业机械

小型工程机械

建筑机械

液压凿岩机

液压机

大中型挖掘机

重型机械

起重运输机械

磨床

组合机床

龙门刨床

拉床

工作压力/MPa

0.8~2

3~5

2~8

8~10

10~18

20~32

表3-3执行元件背压力

系统类型

背压力/MPa

简单系统或轻载节流调速系统

0.2~0.5

回油路带调速阀的系统

0.4~0.6

回油路设置有背压阀的系统

0.5~1.5

用补油泵的闭式回路

0.8~1.5

回油路较复杂的工程机械

1.2~3

回油路较短且直接回油

可忽略不计

由表1-1可知最大负载为工进阶段的负载F=14084N,按此计算A1则

A1=

=

=54.2cm2

液压缸直径D=

由A1=2A2可知活塞杆直径d=0.707D=0.707×8.31cm=5.87cm

按GB/T2348-1993将所计算的D与d值分别圆整到相近的标准直径,以便采用标准的密封装置。

圆整后得D=9cmd=6.3cm

按标准直径算出

A1=

则液压缸的实际计算工作压力为:

则实际选取的工作压力P=3MPa满足要求。

按最低工作速度验算液压缸的最小稳定速度。

若验算后不能获得最小的稳定速度是,还需要响应加大液压缸的直径,直至满足稳定速度为止。

查产品样本,调速阀最小稳定流量

,因工进速度v=0.1m/min由课本式(8-11)

本例A1=63.6cm2>12.5cm2,满足最低速度要求。

3.1.3确定夹紧缸的内径和活塞直径

根据夹紧缸的夹紧力

=5000N,选夹紧缸工作压力

=1.5MPa可以认为回油压力为零,则夹紧缸的直径

根据表3-4取d/D=0.5则活塞杆直径

按GB/T2348-1993将所计算的D与d值分别圆整到相近的标准直径,以便采用标准的密封装置。

圆整后得

D夹=7cmd夹=3.6cm

表3-4按工作压力选取d/D

工作压力/MPa

≤5.0

5.0~7.0

≥7.0

d/D

0.5~0.55

0.62~0.70

0.7

3.1.4计算液压缸各工作阶段的工作压力、流量和功率

根据液压缸的负载图和速度图以及液压缸的有效面积,可以算出液压缸的工作过程各阶段的压力、流量和功率,在计算工进时的背压按

代人,快退时的背压按pb=5×105Pa代入计算公式和计算结果列于表3-5中

表3-5液压缸所需要的实际流量、压力和功率

工作循环

计算公式

负载F

进油压力

回油压力

Pb

所需流量

输入功率

N

Pa

Pa

KW

定位夹紧

5000

0

1.85

0.040

差动快进

1032

15.6

0.221

工作循环

计算公式

负载F

进油压力

回油压力

Pb

所需流量

输入功率

N

Pa

Pa

KW

工进

14084

0.32

0.014

快退

1032

16.2

0.351

注:

1.差动连接时,液压缸的回油口到进油口之间的压力损失

,而

2.快退时,液压缸有杆腔进油,压力为

,无杆腔回油,液压为

3.2确定液压泵的规格和电动机功率及型号

3.2.1.计算液压泵的压力

由表3-5可知工进阶段液压缸的工作压缸工作压力最大,若取进油路总压力损

,压力继电器可靠动作需要压力差为

,则液压泵最高工作压力可按课本式(8-5)算出

因此泵的额定压力可取

3.2.2.计算液压泵的流量

液压泵的最大流量q泵应为

q泵>K(∑q)max

式中:

(∑q)max----同时动作各液压缸所需流量之和的最大值

K----系统的泄露系数,一般取K=1.1~1.3,现取K=1.2。

由表2-6可知快退时液压缸所需的最大流量是16.2L/min由于各阶段为分时工作,所以

(∑q)max=16.2L/min

q泵=K(∑q)max=1.2×16.2L/min=19.44L/min

3.2.3.选用液压泵规格和型号

根据P额、q泵值查阅有关手册,选用YBX-20型限压式变量叶片泵。

该泵的基本参数为:

排量0-20L/min,额定压力P额=6.3MPa,电动机转速范围0-1450r/min,容积效率ηc=0.9,总效率η=0.7

3.2.4.确定电动机功率及型号

由表2-6可知,液压缸最大输入功率在快退阶段,可按此阶段估算电动机功率,由于表中压力值不包括由泵到液压缸这段管路的压力损失,在快退时这段管路的压力损失若取△P=0.5MPa,液压泵总效率η=0.7,则电机功率P电为:

查阅电动机样本,选用Y90S-4电动机,其额定功率为1.1KW,额定转速为1500r/min.

4、液压原件的选择

4.1液压阀及过滤器的选择

根据液压阀在液压系统中的最高工作压力与通过该阀的最高流量,可选出这些元件的型号及规格,本题中所有阀的额定压力都为

,额定流量根据各阀通过的流量,确定为

三种规格,所有元件的规格型号列于表4中,过滤器按液压泵额定流量的两倍选取吸油用线隙式过滤器,表中序号与系统原理图中的序号一致。

表4-1液压元件明细表

序号

元件名称

最大通过流量/

型号

1

限压式变量叶片泵

20

YBX-20

2

单向阀

20

I-25B

3

三位五通电磁阀

40

35D1-63BY

4

单向行程调速阀

40

UCF1G-03

5

单向阀

20

I-25B

6

液控顺序阀

0.16

XY-25B

7

背压阀

0.16

B-10B

8

减压阀

20

JF3-C10B

9

单向阀

20

I-10B

10

二位四通电磁换向阀

20

24D1-63BH

11

单向顺序阀阀

20

AXF3-C-B

12

单向调速阀

20

MK-10G

13

压力继电器

DP1-63B

14

溢流阀

20

Y-25B

15

过滤器

40

XU-B40×100

16

压力开关表

K-6B

20

电机

Y90S-4

4.2油管的选择

根据选定的液压阀的连接油口尺寸确定管道尺寸。

液压缸的进出油管按输入、输出的最大流量来计算。

由于本系统液压缸差动连接快件快退时,油管内通油量最大,其实际流量为泵的额定流量的两倍达32L/min,则液压缸进、出油管直径d按产品样本,选用内径为15mm,外径为19mm的10号冷拔钢管。

4.3油箱容积的确定

中压系统的油箱容积一般取液压泵额定流量的5~7倍,本题取7本倍,故油箱容积为

5验算液压系统性能

5.1压力损失的验算及泵压力的调整

由于定位、夹紧回路在夹紧后的流量几乎为零,所以管路系统的压力损失主要应在工作台液压缸回路中进行计算。

5.1.1工进时的压力损失验算和泵的压力调整

工进时管路中的流量仅为

因此流速很小,所以沿程压力损失和局部压力损失都非常小,可以忽略不计,这时进油路上仅考虑调速阀的压力损失

回油路上只有背压阀的压力损失,小流量泵的调整压力