生物质锅炉 30MW机组锅炉热效率 试验报告Word文档格式.docx

《生物质锅炉 30MW机组锅炉热效率 试验报告Word文档格式.docx》由会员分享,可在线阅读,更多相关《生物质锅炉 30MW机组锅炉热效率 试验报告Word文档格式.docx(32页珍藏版)》请在冰豆网上搜索。

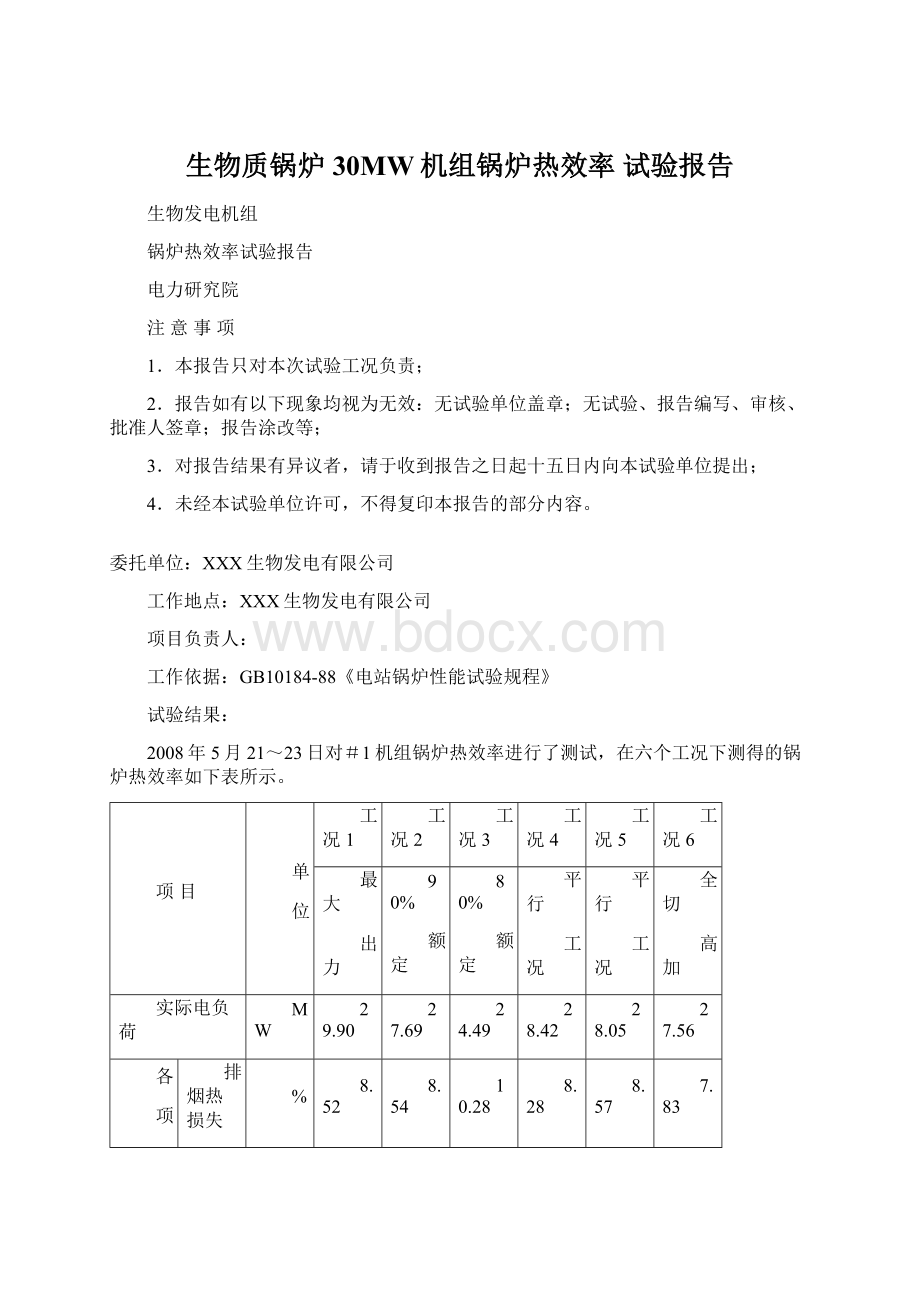

11.59

11.38

10.00

实测锅炉效率

88.66

89.32

87.74

88.41

88.62

90.00

修正后的锅炉效率

87.96

88.64

87.11

87.72

87.98

89.33

以下空白

试验人员:

报告编写:

审核:

批准:

XXX生物发电有限公司#1机组

1、设备概况

本锅炉采用丹麦BWE公司先进的生物燃料燃烧技术的130t/h振动式炉排高温高压蒸汽锅炉。

锅炉为高温、高压参数自然循环炉,单汽包、单炉膛、平衡通风、室内布置、固态排渣、全钢构架、底部支撑结构型锅炉。

本锅炉设计燃料为棉花秸杆,可掺烧碎木片、树枝等。

在高温受热面的管系采用特殊的材料和结构,以及有效的除灰措施,防止腐蚀和大量渣层产生。

本锅炉采用振动炉排的燃烧方式。

该锅炉采用“M”型布置,炉膛和过热器通道采用全封闭的膜式壁结构,很好的保证了锅炉的严密性能。

过热蒸汽采用四级加热,三级喷水减温方式。

尾部竖井布置两级省煤器,一级高压烟气冷却器和两级低压烟气冷却器。

空气预热器布置在烟道以外,采用水冷加热的方式。

经过烟气冷却器的烟气和飞灰,由吸风机将烟气吸入旋风除尘器再进入布袋除尘器净化,最后经120m的烟囱排入大气。

1.1锅炉主要设计数据

锅炉型号:

YG130/9.2-T型单汽包自然循环锅炉

制造厂家:

济南锅炉厂

锅炉额定蒸发量:

130吨/时

饱和蒸汽压力:

10.7MPa

过热蒸汽压力:

9.2MPa

过热蒸汽温度:

540℃

给水温度:

210℃

冷空气温度:

35℃

空气予热器出口风温:

190℃

排烟温度:

124℃(燃用棉花秸秆和树枝)

锅炉设计效率:

92%

锅炉计算燃料量:

22.266吨/时(燃用棉屑)

燃料粒度要求:

<

100mm100%

50mm90%

>

5mm>

50%

3mm≤5%

允许负荷调节范围:

40%—100%

灰和渣的比率:

8:

2

NOx排放量:

450mg/Nm3

CO排放量:

650mg/Nm3

噪声水平:

85dBA

1.2满负荷热力计算汇总表

表1锅炉满负荷热力计算汇总表

名称

烟气温度℃

介质温度℃

进口

出口

炉膛

967

三级过热器

876

362

516

四级过热器

688

486

540

过热器2-2

611

437

495

过热器2-1

563

337.5

405

过热器1-2

454

331.4

383

过热器1-1A

387

315.8

322

过热器1-1B

334

省煤器

244

210

268

高压烟气冷却器

201

145

211

低压烟气冷却器

124

90

157

1.3锅炉燃料特性

表2锅炉燃料特性

项目

单位

设计燃料

最差棉屑

设计棉屑

设计木屑

收到基碳Car

46.11

30.3

42.68

收到基氢Har

5.9

3.48

5.46

收到基氧Oar

35.1

25.74

32.4

收到基氮Nar

0.32

1.0

0.29

收到基硫Sar

0.18

0.03

0.17

收到基水分War

9.92

40

15

收到基灰分Aar

2.57

0.55

4.0

低位发热量Qnet.ar

kJ/kg

16460

10319

14214

干燥无灰基挥发分Vdaf

71.1

灰的变形温度DT

℃

1050

灰的软化温度ST

灰的熔融温度FT

﹥1500

1.4高压空气预热器和烟气冷却器设计数据

给水设计流量:

8.5kg/s

给水设计温度:

最低的给水温度:

158℃

高压空气预热器入口的设计给水压力:

113.2bar

高压空气预热器入口的设计空气温度:

136℃

高压空气预热器的设计空气流量:

45.3kg/s

高压烟气冷却器入口设计烟气温度:

250℃

高压烟气冷却器的设计烟气流量:

55kg/s

1.5低压空气予热器和低压烟气冷却器设计数据:

20kg/s

低压空气预热器入口的设计给水压力:

bar

低压空气预热器入口的设计空气温度:

低压空气预热器的设计空气流量:

低压烟气冷却器入口设计烟气温度:

207℃

低压烟气冷却器设计烟气流量:

55kg/s

低压空气预热器后给水温度设定值:

90℃

锅炉启动时低压空预器后给水温度设定值:

110℃

锅炉启动时最大烟气温度:

130℃

最小烟气温度报警值:

2、试验标准

GB10184—1988《电站锅炉性能试验规程》。

3、试验项目

3.1测试机组电负荷为28.5MW、27MW、24MW时的锅炉效率,其中28.5MW进行两个平行工况。

3.2测试机组最大出力时的锅炉效率。

3.3测试高加全切时的锅炉效率。

4、试验测量内容和方法

4.1排烟温度测量

排烟温度采用等截面网格法,在低压烟气冷却器出口截面上布置校验合格的工业一级K型铠装热电偶测量,信号接入IMP分散式数据采集系统,间隔1min采集一次。

4.2排烟烟气成份测量

排烟烟气成份在低压烟气冷却器出口烟道上采用等截面网格法测量。

烟气由取样管引至预处理装置进行清洁、除湿、冷却后接入kM9106烟气分析仪,测量排烟中的CO2,O2,CO浓度,间隔5分钟测量记录一次。

4.3燃料取样

试验开始后在燃料输送皮带上取燃料样,每20分钟取样一次,每次不少于2公斤。

取得的样品混合均匀并缩分后,由电厂进行燃料的全水分、工业分析、元素分析和发热量分析。

4.4灰渣取样

飞灰在布袋除尘器处取样,炉底灰在1号捞渣机出口取样,沉降灰在1号捞渣机出口取样。

试验结束后,样品应混合均匀并缩分,由电厂进行灰渣含碳量的化验。

4.5灰渣比例测量

试验开始前清空所有灰渣,试验结束时分别测量试验期间得到的飞灰、沉降灰和炉底灰的总量,并化验炉渣的全水分,获得灰渣比例。

4.6环境条件测量

在送风机入口附近,用膜盒式大气压力计测量大气压力。

用温湿度计测量干球温度和相对湿度。

每15分钟测量一次。

4.7运行参数记录

主要运行参数采用DCS数据,每5min记录一次。

其它运行参数30min记录一次。

5、试验前应具备的条件

5.1机组主辅设备运行正常,并满足试验要求:

(1)锅炉机组各主辅机能连续稳定运行,能适应正常负荷变化的要求。

(2)蒸汽温度、压力均能满足设计的技术规范。

(3)过热器减温水系统投运正常。

(4)送风机、引风机调节门,炉底风、二次风调节挡板操作灵活、指示正确。

(5)正式试验前,经有关各方认可,机组运行状态已达到满意状态。

5.2消除烟、风系统不应有的泄漏;

消除汽水系统不应有的泄漏,整个机组严密性检查合格。

5.3锅炉蒸汽温度、给水、风量调节等自动控制系统投入运行且运行可靠。

5.4锅炉吹灰器投运正常,所有受热面能保持正常运行的清洁度。

试验前进行吹灰,试验期间不吹灰。

5.5所有参和试验的仪表仪器检定合格,主要运行表计经过校验,投运正常,指示正确。

运行参数记录采集系统投入正常运行。

5.6确定已具有足够的、符合试验规定的试验燃料。

试验期间锅炉燃料应尽量接近设计值并稳定。

5.7试验前进行系统隔离,暖风器停用。

5.8试验前机组连续正常运行3天以上,正式试验前的12h中,前9h机组运行负荷不低于试验负荷的75%,后3h应维持在试验负荷。

6、试验期间要求

6.1做好系统的隔离,保持机组的单元制运行,试验前1小时完成锅炉吹灰,关闭定排、连排。

6.2试验期间不进行风压、风量的调整,不吹灰、不打焦、不排污、不进行燃料供给系统的切换。

过热蒸汽流量、压力、温度,再热蒸汽压力、温度,给水流量、压力、温度,汽包水位,燃料量,表盘氧量,配风方式等应尽可能保持一致和稳定。

不进行影响锅炉稳定运行的操作。

6.3试验期间,试验工况如发生大的波动,如炉膛压力、汽温或给水温度的突变、炉侧设备突然停运等情况,运行人员应及时通知试验负责人,以便做出相应调整,或决定本次试验的有效性。

6.4试验期间锅炉过热器及其它受热面壁温均在设计范围之内。

6.5试验期间汽、水品质合格。

6.6试验持续时间4h。

6.7试验期间,主要运行参数应稳定在允许的波动范围内:

锅炉蒸发量±

3%

过热蒸汽压力±

2%

过热蒸汽温度

7、数据处理

7.1锅炉效率

(1)锅炉效率计算采用中华人民共和国国家标准《电站锅炉性能试验规程》GB10184—1988中所述热损失法。

热损失包括排烟热损失、燃料中水分带走的热损失、化学未完全燃烧热损失、未燃碳分引起的热损失、散热损失、灰渣显热损失。

(2)试验基准温度为送风机入口风温,设计基准温度为35℃。

(3)锅炉效率计算的修正方法,按中华人民共和国国家标准《电站锅炉性能试验规程》GB10184—1988所载公式进行。

7.2试验原始记录的处理

试验原始记录经可靠性检查后,计算算术平均值。

8、试验结果

锅炉热效率试验计算结果见表3。

燃料分析结果见附表1;

燃料全水、灰渣含碳量和灰渣比例结果见附表2;

试验测量数据见附表3;

运行参数见附表4;

锅炉效率计算书见附表5。

表3锅炉热效率试验结果

电负荷

9、结论和评价

(1)不同工况下测得的锅炉热效率均低于设计值92%。

(2)锅炉效率偏低的主要原因是排烟温度过高造成的排烟热损失偏大。

(3)高加全切工况下实测锅炉效率达到90.0%,高于高加投运时的锅炉效率。

这是由于锅炉给水温度降低使排烟温度降低,排烟热损失减少造成的。

10、附录

附表1锅炉热效率试验燃料工业分析、元素分析和发热量化验结果

空干基

干燥基

干燥无灰基

内水

1.44

灰份

7.88

8.00

挥发份

71.42

72.46

78.76

固定碳

19.26

19.54

21.24

全硫

0.15

碳

46.22

46.90

50.97

氢

5.38

5.93

氮

0.88

0.89

0.97

氧

38.05

38.61

41.96

高位发热量

MJ/kg

18.31

18.58

20.19

低位发热量

17.17

附表2燃料全水、灰渣含碳量和灰渣比例结果

全水分

35.10

18.17

15.48

30.12

20.59

飞灰含碳量

3.58

3.76

4.07

3.82

4.01

3.78

炉底灰含碳量

2.04

2.42

2.40

2.32

2.78

2.10

沉降灰含碳量

2.82

2.18

2.26

2.56

2.30

2.86

飞灰比例

29.96

24.97

26.06

46.18

41.61

33.76

炉底灰比例

62.41

68.17

64.98

47.08

51.55

58.84

沉降灰比例

7.63

6.86

8.96

6.74

6.84

7.41

附表3锅炉热效率测试数据

排烟氧量

6.85

8.64

11.32

7.04

8.30

10.34

排烟二氧化碳

12.53

10.80

8.18

12.36

10.95

9.05

排烟一氧化碳

0.26

0.10

0.04

0.32

0.17

0.02

排烟温度

176.14

174.72

169.64

176.11

175.49

147.00

环境温度

35.50

33.88

29.67

33.00

33.50

32.25

环境相对湿度

41.50

39.00

53.50

52.50

56.50

58.50

大气压力

kPa

100.06

100.00

100.13

99.97

100.14

附表4锅炉效率试验运行参数

序号

项目名称

1

有功功率

29.90

27.69

24.49

28.42

28.05

27.56

主汽流量

t/h

117.6

111.4

99.1

114.8

112.8

109.6

3

主汽温度

533.9

530.9

524.1

527.3

525.2

531.9

4

主汽压力

MPa

8.73

8.76

8.51

8.62

8.47

8.28

5

汽包压力

9.9

9.8

9.4

9.7

9.6

6

汽包水位

mm

37.4

65.1

-23.4

9.0

-13.5

5.8

7

炉膛压力

Pa

-101

-110

-23

-34

-78

-127

8

给水流量

125

116

103

114

121

110

9

给水压力

10.7

10.1

10.5

10

给水温度

224.3

221.1

217.5

224.5

223.2

168.8

11

省煤器入口水温

214.8

211.8

209.5

213.3

212.6

171.7

12

送风电流

A

47

45

48

13

送风机转速

r/min

1059

1058

1063

1124

1116

1123

14

液偶位置

19

21

21.1

入口挡板开度

48.6

50.7

46.5

43.6

44.5

16

送风机入口风温

49

47.5

46

17

送风机出口风压

4.80

5.00

4.83

4.88

4.95

5.16

18

送风机出口风温

56

55

52

54

53

低压空预器出口风温

138

139

134

20

高压空预器出口风温

235

230

226

232

175

高端一次风开度

27.8

29.8

27.9

31.8

26.7

22

中端一次风开度

30.7

26.5

28.8

30.4

24.8

23

低端一次风开度

35.7

34.4

33.5

34.5

32.3

24

高端一次风风量

25

中端一次风风量

26

低端一次风风量

27

拨料风开度

35.9

34.2

35.8

36.0

35.6

29.9

28

炉膛温度1

826

769

839

851

787

847

29

炉膛温度2

690

648

695

722

665

692

30

炉膛温度3

565

566

545

575

559

31

前上墙二次风压力

0.47

0.51

0.60

0.59

0.57

32

前下墙二次风压力

0.46

0.50

0.38

0.64

33

后上墙二次风压力

0.13

0.10

0.40

0.36

0.27

34

后下墙二次风压力

0.54

0.58

0.56

0.39

35

引风机电流

65

62

59

63

36

引风机转速

1417

1412

1312

1414

1411

1398

37

引风机液偶位置

42.5

42.8

41.7

38

97

80.5

98.9

98.8

80.4

39

省煤器入口烟温

373

382

372

377

365

省煤器入口氧量1

8.60

8.92

10.67

8.19

8.83

9.36

41

省煤器入口氧量2

3.71

4.35

6.69

4.13

4.69

4.86

42

省煤器出口烟温

237

233

239

240

204

43

高压烟冷器后烟温

209

205

212

174

44

低压烟冷器后烟温

167

166

161

141

高压空预器进口水温

220

217

224

222

168

高压空预器进口水量

高压空预器出口水温

197

202

203

高压烟冷器出口水温

213

214

省煤器出口水温

264.1

264.9

265.5

265.7

268.6

238.3

50

汽包上壁温1

295.1

296.4

294.3

294.2

292.6

51

汽包上壁温2

290.8

291.0

286.1

290.2

288.1

汽包上壁温3

286.7

285.6

286.0

284.0

汽包壁温1

301.6

301.9

300.5

300.9

301.1

299.0

汽包壁温2

307.7

307.8

305.8

307.5

307.1

305.3

汽包下壁温1

292.3

292.4

291.1

291.5

288.4

汽包下壁温2

297.2

297.6

291.9

296.6

296.8

57

汽包下壁温3

275.3

276.0

274.1

274.7

274.