拱桥专项施工方案Word下载.docx

《拱桥专项施工方案Word下载.docx》由会员分享,可在线阅读,更多相关《拱桥专项施工方案Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

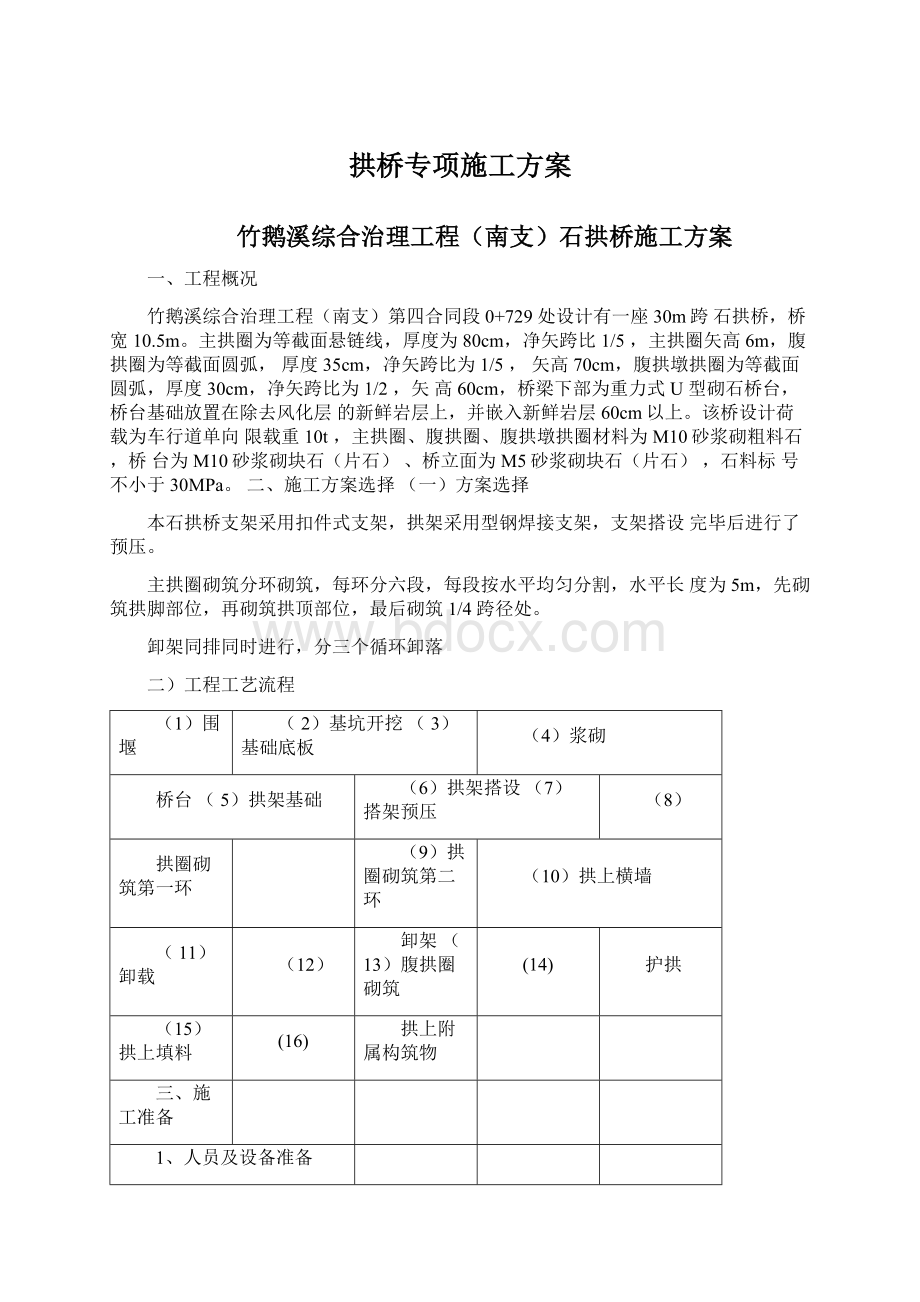

自卸汽车:

5台;

20KW发电机:

2台;

潜水泵:

3台;

水准仪:

全站仪:

砂浆搅拌机:

运输砂浆拖拉机:

铁皮:

300平方。

2、施工技术组织根据设备需求及施工精度布设控制网点,补充施工需要的水准点、桥梁轴线、桥梁控制桩。

为保证施工测量放样作好准备。

作好原材料的检验和配合比的选定。

3、材料准备砂、石料、水泥、枕木、木材、沥青、脚手架、钢材等在柳州可以采购,质量能达到要求。

4、平面布置桥梁处在河道上,因采用满堂拱架施工,施工前,应将上游河水通过围堰栏截进拓污管道,再将河道淤泥清除,用片石挤淤,使基础满足搭设搭架基础承载力。

挤淤宽度为桥宽两侧加宽5m,5m作为外墙架及便道使用,并将现场场地进行平整,作为材料堆放和施工活动场地。

施工用水、电采用就近租用居民及厂矿的自来水。

电不能满足时采用发电机发电。

5、现场管理

(1)施工标志牌、围护进场后,在施工现场明显处设置施工标志牌及配合比牌,施工标志牌写明工程名称、施工部位、工地负责人姓名、现场施工员、开竣工日期等内容。

配合比牌写明工程名称、施工部位、砂浆标号、水泥用量、砂子用量、水用量及稠度等。

施工场地处在人员密集区或交通要道时,应采用封闭式管理,在车

辆及行人通过的场地,围护采用2.0米高的围护板围护。

(2)交通维护本工程施工前需将旧桥拆除,所以需在新建桥上游50m处填一便道

供周围村民及施工使用,便道宽5m,处在新建桥与河水截流围堰间,即可作为截流的防护围堰。

施工期间应安排人员进行维护,要保持施工区段交通顺畅。

在临边位置,用2米高围栏围护。

在两端安设明显的安全标识标志。

6、施工进度安排

桥台可提前安排在枯水季节,拱圈砌筑可安排在秋季。

拱桥的施工,应避开雨季。

计划从2007年9月1日开工,2007年

12月31日结束,共122天。

四、施工技术要点

(一)桥台砌筑

本工程桥台为重力式U型桥台,M10水泥砂浆砌筑块石(片石),桥台基础为M10水泥砂浆砌筑块石(片石)结构。

施工前用全站仪测设出基础边线,然后向外放出1m(50cm的工作面+50cm排水明沟),撒出灰线,根据现场土质情况及基坑开挖深度,定出边坡宽度,撒出基坑开挖外边线。

土方基坑放坡按1:

0.67,石方开挖按1:

0.5。

基坑采用挖掘机开挖,开挖达到设计标高后,然后人工修底,并会同监理工程师、设计单位、勘察单位联合对地基承载力检测,地基承载力应不小于600KPa,达到设计地基承载力后,进行下道工序施工。

若地基承载力达不到设计载基承载力,则会同监理工程师、设计单位等共同提出设计变更方案,对基底进行处理,直至达到设计的地基承载力。

开挖基坑的同时,在基坑周围作土石围堰,河道中间留5~10m的过水通道,以便于洪水时导流。

若开挖后出现地下水,需沿基坑四周挖排水沟,将在基坑中安放水泵进行基坑排水,保证基坑中无积水。

基坑开挖的位置、深度、基底尺寸符合图纸的要求。

清好底后,即可进行基础砌筑。

基础砌筑前,应对基底进行清洗干净。

第一层砌块时,需先座浆,然后逐层砌筑。

为保证台身砌筑坡度的精确,施工前先做好线架,挂线施工。

砌筑分段分层,两相邻工作段的砌筑高度不超过1.2m。

砌体中的石块以砂浆粘结,砌块间要有一定厚度的砌缝,不得互相直接接触。

上层石块在下层石块上铺满砂浆后砌筑。

竖缝在先砌好的砌块侧面挂上砂浆,所有砌缝要求砂浆饱满。

若用小块石填塞砌缝时,小块石四周都要有砂浆,为使砌块稳定,每外均选取尺寸形状较适宜的石块,且将较大的石块用于下层,并用宽面为底铺砌。

砌筑上层时,避免震动下层砌块。

砌筑工作中断后重新开始时,先将原砌层表面清扫干净,适当湿润再铺筑砂浆。

镶面石两顺一丁,错缝砌筑,错缝宽度不小于10cm,缝宽要一致,约为2cm,勾缝采用凹缝,缝深为5mm,缝宽16mm。

台身砌筑采用CKC支架,并加设连墙杆件。

砂浆采用砂浆搅拌机搅拌。

(二)拱圈放样

本工程拱圈计划先进行1:

1实地放样,以确定拱块形状和尺寸、拱圈分段位置、各项立杆的位置和尺寸。

拱圈放样地点计划在拱桥附近的单位砼地面上,拱圈大样按1:

1的比例,由于该桥拱圈左右对称,因此仅对1/2拱圈放样。

拱圈放样采用坐标法,以拱顶为原点,用全站仪放出相互垂直的X-X及Y-Y轴作为基线,然后按图纸提供的12等分坐标数据,以坐标基线及辅助线为基准,作全站仪配合放出各坐标点。

12等分半拱圈坐标见设计图。

各点放出来后,用平滑的曲线将各点连接。

曲线绘出后,检查曲线长度和控制点坐标的对角线长度,拱圈的水平长度误差及拱轴线偏差均不能大于计算跨径的1/2000,否则予以调整。

根据放出的拱圈曲线,即可设计拱架、确定拱块尺寸、确定空缝位置。

(三)扣件式钢管拱架的计算

1、支架或拱架与模板的选择

支架采用钢管扣件,钢管直径φ=48mm,壁厚t=3.8mm,立杆纵横间距拟采用0.6m,横杆上下间距拟采用0.6m,设水平及竖向剪力撑。

以最终验算确定。

拱架沿桥梁横向间隔0.6m布置,每片分六节制作,底部采用20槽钢与φ48×

3.5立杆钢管焊接而成,立杆间距为60cm,上弦部分采用小横钢管与双10×

6.3角钢相焊接而成,双角钢与弧形土加工成弓形木。

每片拱架直接采用大横杆、小横杆相连接,间距同支架,设斜向剪力撑。

拱架安装详见附图。

拱架先焊制好,支架搭设完毕后,放上卸载筒,然后将拱架吊装在砂筒上。

拱架与支架之间安设卸载筒,详见后面介绍,以作为卸架设备。

弓形木上直接铺设松木模板,厚度为3cm,宽30cm,以作为拱圈砌筑的模板。

模板铺设时,要在拱顶处预留一空档,以便于拱架的拆卸。

在预留空档处留置空洞,以便清洗落入空档内的砂浆。

模板铺好后,标出桥中心线、拱圈中线、拱圈边线等有关点。

2、荷载

(1)拱圈圬工重力:

拱圈总体积为268.3m3,比重按2.6t/m3计算,总重量为697.6t,拱圈的分二环砌筑,荷载按拱圈总重的70%计入,

G1=697.6×

70%=488.3t=4785.34KN。

2

q1=4785.34KN/(10.5m×

30m)=15.19KN/m2

(2)模板自重标准值:

q2=0.3KN/m2

(3)拱架自重:

13.7t(立杆)+13.5t(小横杆)+10.4t(大横杆)+13.8t(18工字钢)=51.4t

其中杆件对工字钢上每一点的集中荷载F1=37.6×

1000×

9.8/(19×

51)=380N

18工字钢自重为:

236.6N/m

(4)施工人员、机具:

q4=2KN/m2

(5)荷载组合底面模板及支架q1+q2+q4(验算承载力及刚度)=15.19×

1.4+0.3+2

=23.57KN/m2

3、计算假定扣件式钢管拱架是一个空间框架结构,但节点处介于铰接与半刚性之间,其效果与操作者的工作质量有关。

钢管多次重复使用,存在微量弯曲,为简化计算,可作一些较切合实际的合理假定。

(1)只取单排立柱,按平面杆件体系计算;

(2)立杆自由长度取大横杆的间距,两端视为铰接;

(3)顶端小横杆按连续杆计算;

(4)只计作用在拱架上的竖直荷载,不考虑水平力和风力。

4、荷载计算

(1)模板验算

○1拱底模板强度验算

模板长1.8m,按三跨连续梁计算,按最不利荷载布置,见计算简图,由施工计算手册附表,可查得:

KM=-0.177,KW=0.99,E:

木材弹性模量为12×

103N/mm2=12×

109N/m2。

模板受力按纵向取1m宽计算带,受力如下图:

模板受力计算图

22

MMax=KMql2=-0.177×

23.57×

1×

0.62=-1.502KN·

m底模应力:

σ=MMax/WW=100×

32/6=150cm3=150×

103mm333

σ=1.502×

1000/150×

103mm3=10N/mm2<

15N/mm2(采用松木)故强度满足要求.

○2模板刚度验算

4

fMax=Kfql4/(100EI)

34-84

I=100×

33/12=225cm4=225×

10-8m4

fMax=0.99×

23.57×

0.64/(100×

10×

109×

225×

10-8)=3024.125/2250000

=0.0013m=1.3mm<

L/400=1.5mm刚度满足要求.

(2)顶小横杆验算

顶小横杆自重为3.84kg/m,总重为:

51×

10.5m×

3.84kg/m=20.152KN按近似公式计算:

小横杆受力计算图

○1强度验算

σMax=PL/3.5W

P=(4785.34+20.152+2.3×

30×

10.5)×

1.2(系数)/(51×

19)=6.85KN(弓形木重量较小未考虑)

σMax=6.85×

0.6/(3.5×

5.08×

10-6)

=2.31×

108N/m2=231N/mm2<

235N/mm2则强度满足要求.

○2刚度验算

fMax=PL2/(55EI)=6.85×

103×

0.6/(55×

12.19×

10-8×

2.1×

1011)

=0.0029m=2.9mm<

3mm

满足刚度要求.

(3)立杆验算

立杆为两端铰接的受压杆,计算长度为大横杆的间距L0,受压立杆的长细比λ=L0/r=60/1.58=38(r为立杆的回转半径),φ为纵向弯曲系数,φ值经查表得:

0.893,A为立杆截面积,[σ]为立杆钢材屈服点强度,为235N/mm2,立杆的轴向压力容许荷载值:

[N]=φA[σ]=0.893×

4.89×

102×

235=102.6KN>

6.85KN(小横杆最大支反力)

横杆跨距可调整至90cm,以减轻拱架自重。

(4)扣件验算

主要验算直角扣件,由小横杆传来的荷载,是通过扣件与立杆之间的摩擦力传递,并使扣件沿立杆向下滑动或相对于立杆转动外,扣件的承载力不应超过容许值,及扣件向下滑动的力不超过抗滑承载力的容许值:

Rmax≤RC

6.85KN≤8KN

Rmax:

顶端小横杆的最大支反力

RC:

直角扣件的容许承载力或抗滑力

经验算,扣件满足要求.

(6)拱架上工字钢验算

20b钢支承在卸载筒上,为简支结构,取弯距最大的中间跨计算,见计算简图,18工字钢自重为:

236.6N/m,F=6.85+0.38×

1.2=7.306KN=7306N

18工字钢受力计算图

MMax=ql2/8+6FL/8

=236.6×

3.62/8+6×

7306×

3.6/8

3.6/8=383.3+19726.2

=20109.5N·

m=20.1095×

106N·

mmσ=MMax/W

33

W=185×

10mm

σ=20.1095×

106N·

mm/185×

103mm3

=108.7N/mm2<

215N/mm2则强度满足要求.

fMax=5qL4/(384EI)+(5×

82-4)FL3/(384×

8×

EI)

I=1660cm4=1660×

10-8m4

411-8

fMax=5×

236.6×

3.64/(384×

2.1×

1011×

1660×

10-8)+176×

3.63/(2304×

10-8)

=0.148×

10-3+7.47×

10-3

-3

=7.62×

10-3m=7.62mm<

3600/400=9mm

○3卸载支座反力

RA=RB=qL/2+5F/2=252.5×

3.6/2+5×

7306/2=18719.5N=18.7195KN

(7)拱架基础验算桥台砌筑至河道底标高后,即可开始拱架基础的同步处理,清至河床面下50cm,投入片石挖掘机进行挤淤,在片石上铺碎石20cm至河床面,作为拱架基底,也作为永久河床面,承载力应不小于110KPa。

在桥梁上游50m处设围堰将河水改至已施工好的排污管内流走,减少河水对支架的冲击。

在整个施工期间,应避免洪水冲击或漂浮物撞击,以保证拱架安全可靠。

支架基础铺设好后,用全站仪在基础上放出各立杆的位置,立杆下采用铁路用沥青枕木铺垫,宽20cm。

基底承载力验算:

作用在单榀拱架垫木上的力的总和F=51(立杆根数)×

1.4(安全系数)=521648N

承载面积S=30m(垫木长)×

0.2m(枕木宽)=6m2

P=521648/6=87KPa<

110KPa

(8)结论根据试定的脚手架、拱架及模板尺寸,进行拱架构件验算和地基验算,所取尺寸和参数满足要求,施工时可将横杆跨距调整为90cm。

该方

案可行。

5、拱架预压支架搭设完毕并铺好模板后,要对支架和拱架进行预压,已消除支架的非弹性变形及观测支架的弹性变形情况。

支架预压采用拱石及砂袋,下面排一层拱石,厚约30cm,上部采用编织袋装砂,预压总重为拱架承担拱圈荷载的1.3倍,考虑到拱圈的分环砌筑,总重量按整个拱圈重量考虑,除30cm拱石外,砂袋的码放高度1.1m。

预压砂袋的加载顺序按计划砌筑顺序分段加载:

首先加载拱脚部位,然后加载拱顶部位,最后加载1/4拱圈部位,加载前将拱脚、拱顶1/4处标高记录下来,在加载工程中定时观测各部位的沉降情况,加载完成后保持荷载24小时,观测支架的沉降情况。

沉降观测点在拱圈上、下游面,拱架模板顶面各设七个控制点(拱脚、1/8L处、1/4L处及拱顶),观测拱架变形。

拱架加荷前进行观测一次,加荷过程中,分别对

(1)、

(2)、(3)段进行观测三次,以后每2小时观测一次,直至24小时。

最后,写出拱架变形观测报告。

支架预压完毕后,调节支架顶部小横杆,使模板的各点达到方案预定的高程。

整个支架结构示意图见附图。

(四)施工预拱度拱架在拱桥施工过程中承受荷载后,会产生弹性或非弹性变形,另外,当拱圈砌筑完毕且强度达到要求而卸落后,在自重、温度等因素的影响下,拱圈也会产生弹性下沉。

为了使拱圈的拱轴线符合设计要求,必须在拱架上预设施工拱度,以抵消上述各种可能产生的竖向变形。

根据有关的经验数据,一般的砖、石拱桥预拱度为L/(400~800),当拱度较小时采用较大值,反之采用最小值。

本工程矢跨比为1/5,因此按中间值选择:

预拱度=L/600=30/600=0.05m。

考虑到支架已经过预压,支架的非弹性变形已基本被消除,因此预拱度选取2.5cm。

设置预拱度时,拱顶处按全部预拱度总值设置,拱脚处为零,其余各点按二次抛物线分配:

δx=δ(1-4X2/L2)

δx:

任意点(距离为X)的预加高度;

δ:

拱顶总预加高度;

L:

拱圈计算跨径;

X:

跨中至任意点的水平距离。

(五)拱圈砌筑

1、拱石制备

按设计技术交底要求,本工程拱圈采用粗料石砌筑,料石尺寸为四种:

1号拱石尺寸为:

40cm厚×

40cm长×

30cm宽;

2号拱石尺寸为:

40cm厚×

30cm长×

3号拱石尺寸为:

50cm厚×

4号拱石尺寸为:

30cm厚×

30cm长×

30cm宽。

由于本工程跨度较大,拱石做成矩形。

本工程拱圈大样放出来后,在大样上确定拱石形状并进行编号,预定厂家进行加工。

拱石应立纹破料,加工时应达到拱石形状方正,边角整齐,表面平整。

加工出样品后,请监理工程师共同对样品进行验收,合格后方可订货,在拱石批量加工时,要时常对加工情况进行监控,使批量生产的料石规格及质量不低于样品。

粗料石按它在放样图上的位置,按“排——层——长度”的顺序进行编号,并用油漆标明。

拱石运到现场后,要分排分层堆放整齐、标记明确。

2、砌筑程序砌筑拱圈时,为了保证在整个施工过程中拱架受力均匀、变形最小,使拱圈的砌筑质量符合设计要求,根据该拱圈的具体情况,拟进行分环分段砌筑。

本工程砌筑时分两环砌筑,下环、上环厚度掌握在40cm左右,两环之间以犬牙相接。

每一环均在全段拱圈内分为6段砌筑,先砌筑拱脚部位,然后砌筑拱顶部位,最后砌筑1/4部位。

砌筑时严格对称进行。

砌完一环合拢一环,下环合拢并养护7天左右砂浆强度达到70%时,再进行上环的砌筑。

3、拱圈砌筑的基本方法在拱圈砌筑前,先按拱圈放样图和拱曲线的实际长度,将各排拱石和辐射形砌缝位置用墨线画在模板上。

拱弧实际长度包括预置预拱度后拱弧的加长以及拱架施工中的误差。

拱弧的增加长度要平均摊入各砌缝中,但要保持两个半跨的对称和拱顶石的位置居中。

划线后将各排拱石的号数用油漆标明。

由于本工程拱圈使用的粗料石,砌缝宽度底部为1。

2cm,顶缝宽度为3cm。

拱圈砌筑要按编号的顺序取用石料,详见附图。

砌筑时砂浆饱满。

对于较平的砌缝,要先坐浆再放拱石挤砌,以利用石料的自重将砂浆压实。

侧面砌缝可填塞砂浆,用插刀捣实。

当砌缝较陡时,可在拱石间先嵌入与砌缝同宽的铸铁条,然后分层填塞砂浆并捣实,填塞完毕后再抽出铁条。

4、分段支撑由于拱段本方案考虑到分段砌筑,为了防止拱段向下滑动,必须在拱段下方临时设置分段支撑。

三角撑拆除时要在中间向两侧进行,拆一段砌一段,待新砌部分的砂浆达到一定的强度时,再继续拆除下一个三角撑并补砌此处料石。

拆除三角撑要稳妥,防止振动拱圈。

5、空缝的设置及填塞本工程拱圈砌过程中要在拱脚、拱顶石两侧、各分段点处留置空缝。

空缝的留置位置要正确,形状要规则,空缝宽度控制在3cm~4cm之间,在靠近拱圈底部和侧面处,缝宽与周围砌缝一致,沿空缝的拱石,其靠近空缝的一面要严格加工凿平。

空缝设置示意图如下:

为保证在砌筑拱圈过程中,空缝的宽度和形状保持不变,同时能将上侧拱段的压力传递给下侧拱段及桥台上去,必须在空缝中设置垫块,垫块拟定使用铁条制作。

铁条在工厂铸造,长75cm,宽2.5cm,下口厚1.5cm,上口厚4cm。

在拱圈砌筑过程中,空缝要保持清洁,不进杂物。

因设计无具体要求,因此在所有拱段及拱顶石砌完后进行空缝的填塞,由于本工程拟分环砌筑,空缝的填缝在整环拱石砌筑误差后进行,空缝填塞要在一天中较低温度时进行,特别是当填塞空缝砂浆使合拢时,更要注意时间的选择。

填塞空缝要在两半跨对称进行了,先填拱脚,次填拱顶,最后填塞

L/4附近。

6、拱圈合龙砌筑拱圈时,在拱顶预留一龙口,在各拱段砌筑完成后安砌拱顶石完成拱圈的合龙。

为防止拱圈因温度变化产生过大的附加应力,拱圈合龙时选择在一

天的最低温度时进行。

(六)拱上建筑的砌筑拱上建筑的砌筑,必须在拱圈合龙和空缝填塞完成,并经过数日养护砌筑砂浆强度达到70%后方可进行,养护时间不少于7天。

为避免主拱圈产生过大的不均匀变形,砌筑顺序由拱脚向拱顶对称、均衡的进行。

为防止腹拱圈受到主拱圈卸落支架的变形影响,在主拱圈砌筑完成后,先砌筑腹拱横墙,待卸落支架后,再砌筑腹拱拱圈。

腹拱上的侧墙,在腹拱拱顶及拱脚处设置变形缝。

(七)砌体养护

拱圈砌筑完成后立即用草袋图利覆盖,并在4小时后(砂浆初凝后)经常洒水,使砌体保持湿润。

持续时间不少于14天。

(八)拱架的卸落与拆除

1、卸落拱架的期限

拱圈必须在砌筑完成后砂浆强度达到设计强度的70%以后,并且在拱上小拱横墙砌筑完成、腹拱圈砌筑前卸落拱架,拱圈砌筑完时间大约20~30d,过早或过迟均对拱圈受力不利,如是需用提前卸落拱架,必须提高砂浆的强度。

2、卸架设备本工程采用砂筒卸架,因卸架顺序从拱顶开始,逐步同时向拱脚对称卸落,而实际存在的拱圈重力逐渐向拱脚转移,则卸载设备间距为拱跨中较宽,拱脚逐渐加密,每榀拱架布置15个,布置间距详见附图。

砂筒采用D150cm钢管切割焊制而成,砂筒结构示意图如下,内装砂子,砂筒上面的顶心用原木制作,砂筒与顶心之间的孔隙用沥青填塞,以免砂子受潮不易流出。

砂筒内的砂子要求干净、均匀,为保证砂子的干燥,砂子装入砂筒前要进行过筛并烘干。

卸载设备图如下:

5厚钢板

δ

圆木

顶心

沥青

圆形砂筒的尺寸确定和应力力验算:

P:

卸载设备支座反力,18.7195KN;

d0:

砂筒顶心直径,取107mm;

d1:

砂筒内壁直径,取109mm;

d2:

泄砂孔直径,取12mm;

h0:

顶心放入砂筒的深度,取130mm;

H:

降落高度,90mm;

δ:

筒壁厚,3.5mm;

σ:

筒壁应力,MPa;

[σ]:

筒内砂子的容许承压应力,可采用10MPa,如将其预压,可达30MPa。

σ=(4P/πd02)d1H/(H+h0-d2)δ

=28.1MPa<

[σ]=30MPa

故满足承载力要求.拱架的卸落量由砂筒砂子的流出量来控制,根据砂筒的断面面积,计算出砂子流出量与卸落量的关系,并经试验确