印制电路板PCB设计规范 V10要点Word下载.docx

《印制电路板PCB设计规范 V10要点Word下载.docx》由会员分享,可在线阅读,更多相关《印制电路板PCB设计规范 V10要点Word下载.docx(29页珍藏版)》请在冰豆网上搜索。

Userunit:

Millimeter;

Size:

A3

Accuracy:

3

DrawingExtents:

W:

440,H:

317

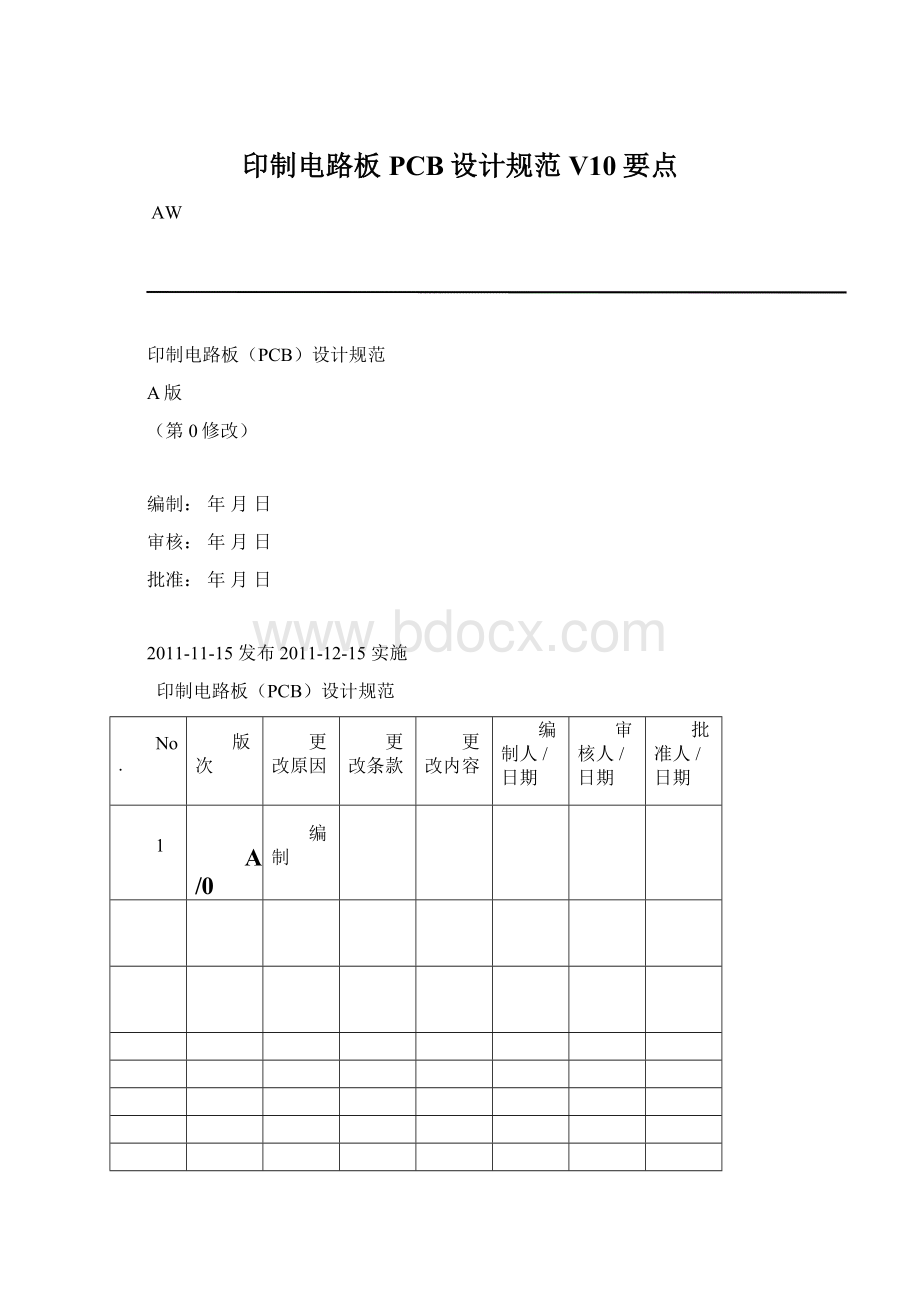

4.1.2PCB设计Format文件

PCB设计图纸框图FormatA3.dra文件保存在Cadence封装库中。

通用模版已经将该文件导入完成。

4.1.3器件布局栅格的设置

元件密集的PCB栅格设置为0.05mm,其他PCB的栅格以0.05mm的倍数递增。

4.1.4文字字体设计规则

根据PCB丝印层设计规范的要求,共需要四种字体规格,即常规、小字体、对外接口的接插件丝印标号字体以及PCB编码和设计日期。

具体设置见下表:

WIDTH

HEIGHT

LINESPACE

PHOTOWIDTH

CHARSPACE

常规

35(0.89)

50(1.27)

30(0.76)

7(0.18)

6(0.15)

小字体

16(0.41)

4(0.1)

4(0.1)

接插件

80(2.03)

10(0.25)

8(0.20)

CODE

PCB模版中已经将以下几种字体在“TEXTSIZE”中的1、2、3项中增加。

设计使用时可以直接选择。

4.1.5ColorandVilibility设置

考虑到Cadence颜色设置项目太多,在模版文件中已经将各个层的颜色设置完成。

并且对于一般PCB设计选择的层已经进行了勾选。

(只包括双层PCB中的各层)

按照Cadence中的global推荐调色板设置各层颜色如下:

上123456789101112

下123456789101112

4.1.6Cadence封装库路径设置

此部分内容在标准化器件库建成后补充。

4.2PCB设计前准备

4.2.1PCB层叠设置

单板层叠设置的一般原则:

1)与元件较多一面相邻的层为地平面,提供器件屏蔽层以及为顶层布线提供回流平面;

2)所有信号层尽可能与地平面相邻(或确保关键信号层与地平面相邻);

3)主电源尽可能与其对应地相邻;

4)尽量避免两信号层直接相邻;

(如果两个信号层相邻,布线应尽量保持垂直。

)

5)兼顾层压结构对称。

具体进行PCB层叠设计时,需要根据实际情况和应用场合,并尽量满足层叠设计原则的情况下灵活掌握和运用。

4.2.2DRC设置

在PCB设计开始前,根据不同的PCB要求设置DRC检查规则。

4.2.3原点设置原则

1)单板左边和下边的延长线交汇点。

2)单板左下角的第一个焊盘。

4.3器件封装建立

4.4PCB设计过程

4.4.1建立PCB外框

1)根据与机械电气约定的尺寸建立PCB外框,建议通过建立PCB的外形机械图,导入到PCB文件中(导入方法同Format.dra)。

在PCB外形尺寸没有要求时,建议按照如下形式完成PCB外形绘制。

建立基本的PCB应包含以下信息:

PCB的尺寸、边框和布线区。

PCB的尺寸应严格遵守设计要求。

PCB的板边框(BoardOutline)通常用0.25mm(10mil)的线绘制。

全局光学基准点(fiducial)放置。

工具孔(Toolinghole)放置。

板框四周倒圆角,倒角半径5mm。

2)建立PCB的允许摆放区域和允许布线区域,以及设置禁止布线区域。

3)设置禁止布局区域,禁止布局区距板边距离应大于5mm。

小电路板可根据实际情况缩小该距离。

4.4.2导入网络表

1)创建网络表的过程中,首先应根据原理图设计工具的特性,保证网络表的正确性和完整性。

2)PCB设计人员应根据所用的原理图和PCB设计工具的特性,选用正确的网络表格式,目前Cadence使用的类型为DesignentryCIS。

3)在导入网络表的过程中,确定NOERROR,NOWARNING(ERROR数总是在原来的基础上加一)。

4.4.3设定不可移动属性

对PCB板框、安装孔、接插件等需要定位的器件赋予不可移动属性。

按工艺设计的要求进行尺寸标注。

4.4.4PCB元件布局

4.4.4.1从生产、调试、维修的角度考虑优选布局要求

PCB的元件布局应保证PCBA的加工工序合理,以提高制成板加工效率和直通率。

同时应保证印制线路板在调试和维修过程中方便容易,并不会带来其他电路损伤。

一般来讲,常用的PCBA焊接流程有以下几种,元件的布局应充分考虑焊接加工工序的影响,尽量简化焊接过程,提高PCBA焊接的效率:

序号

名称

工艺流程

特点

适用范围

1

单面插装

成型—插件—波峰焊接-手工焊接

效率高,PCB组装加热次数为一次

器件为THD

2

单面贴装

焊膏印刷—贴片—回流焊接-手工焊接

效率高,PCB组装加热次数为一次

器件为SMD

3

双面贴装

焊膏印刷—贴片—回流焊接-翻板―锡膏涂布―元器件贴装―回流焊接―手工焊接

效率高,PCB组装加热次数为二次

4

单面混装

锡膏涂布―元器件贴装―回流焊接―插件―波峰焊接―手工焊接

效率较高,PCB组装加热次数为二次

器件为SMD、THD

5

双面混装

锡膏涂布―元器件贴装―回流焊接―翻板―印胶―元器件贴装―胶固化―翻板―插件―波峰焊接―插件-手工焊接

效率较低,PCB组装加热次数为三次

1)相似类型的元件尽量以相同的方向排列在板上,使得元件的装配、检查和焊接更容易。

并尽量在布局时使所有元件的第一脚方向相同(参见下图)。

(引用IPC-A-782A)。

2)对于非传送边尺寸大于150mm的PCB,较重的器件尽量不要布置在PCB的中间,以减轻在焊接过程中由于器件的重量对PCB变形。

3)两面过回流焊的PCB,第一次回流焊接器件重量限制如下:

[A=器件重量/引脚与焊盘接触面积]

片式器件:

A≤0.075g/mm2

翼形引脚器件:

A≤0.300g/mm2

J形引脚器件:

A≤0.200g/mm2

面阵列器件:

A≤0.100g/mm2

4)尽可能把元件放在印制线路板的第一面(Top),如果必须放元件在第二面(Bottom),则优先放小的表面贴电阻和电容。

插接件不要同时放在两面。

5)散热要求

根据热空气自下而上的流动规律,考虑电路板安装后,使散热风道的方向应是沿垂直方向。

高热器件在PCB布局中应考虑放于出风口或利于对流的位置,且不阻挡风路。

温度敏感器件应考虑远离热源。

对于自身温升高于30℃的热源,电解电容、热敏元件等温度敏感器件尽量远离热源。

若因为空间的原因不能达到要求距离,则应通过温度测试保证温度敏感器件的温升在额定范围内。

6)器件在布局设计时,要考虑单板与单板、单板与结构件的装配干涉问题,尤其是高器件、立式装配的单板等。

7)对于电位器、可调电感线圈、可变电容器、微动开关等可调组件的布局应考虑整机的结构要求。

若是机内调节,应放在印制板上方便于调节的地方;

若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

对于可调组件位于PCB,需要借助工具透过面板调试孔对其进行调整的情况,工具移动过程中所触及的PCB范围内不应摆放任何器件,且可调器件距离面板的距离应小于调试工具可触及的长度范围之内。

8)经常插拔器件或板边连接器周围3mm范围内不布置SMD,以防止连接器插拔时产生的应力损坏器件(参见下图)。

3mm

9)BGA器件周围需留有3mm(最佳为5mm)禁布区,不要放置其他器件,以便于测试、维护和返工。

一般情况下BGA不允许放置背面(即两次过回流焊时的第一次过回流焊面)当背面有BGA器件时,不能在正面BGA5mm禁布区的投影范围内布器件。

10)无工艺边的情况下,元件外形线边缘距离半边要求L1≥5mm,有工艺边的情况下,元件外形线边缘距离板边要求L2≥2mm。

11)贴片器件摆放距离要求:

同类型器件间距应≥0.3mm;

不同类型器件间距应≥0.3mm*H+0.3mm,式中H为周围近邻元件最大高度差(如图示)。

12)其他各类元件摆放间距的要求可参考下图,各参数为最少间距(引用IPC-A-782A)。

13)对于焊接过程需要经过波峰焊的PCB设计,在元件布局上还应该尽量满足以下要求。

为了便于加工,印制线路板的形状应该是四边形。

如果不是,应该在加工说明中要求加工艺边,拓展成四边形。

过波峰焊的SOIC引线间距要求≥1.27mm(50mil),片式元件应在0603以上。

焊接面的贴装元件采用波峰焊接生产工艺时,阻、容件轴向要与波峰焊传送方

焊接面的贴装元件采用波峰焊接生产工艺时,阻、容件轴向要与波峰焊传送方向垂直,两侧引脚元器件轴向与传送方向平行。

器件托起高度(Standoff)≤0.15mm的SOIC器件可以采用波峰焊接工艺,但是要注意SOIC器件与波峰的相对方向。

大于0805封装的陶瓷电容,布局时尽量丢失传送边或受应力小区域,其轴向尽量与进板方向平行。

减少应力,防止元件崩裂受应力较大,容易使元件绷裂

BOTTOM面表贴器件需过波峰时,应确定贴装阻容件与SOP的布局方向正确,SOP器件轴向需与波峰方向一致。

SOT器件过波峰尽量满足最佳方向。

过波峰焊方向

插装器件较轻的器件如二极管和1/4W电阻等,布局时应使其轴线和波峰焊方向垂直。

这样能防止过波峰焊时因一端先焊接凝固而使器件产生浮高现象(参见下图)。

多个引脚在同一直线上的器件,如连接器、DIP封装器件等,布局时应使其轴线和波峰焊方向平行(参见下图)。

如插件元件每排引脚较多,并以焊盘排列方向平行于进板方向布置器件时,当相邻焊盘边缘间距为0.6mm~1.0mm时,推荐采用椭圆形焊盘或加偷锡焊盘(参见下图)。

4.4.4.2从PCBA的功能和抗干扰等方面考虑优选布局要求

1)以每个功能电路的核心组件为中心,围绕它来进行布局。

元器件应均匀、整齐、紧凑地排列在PCB上。

尽量减少和缩短各元器件之间的引线和连接。

2)按照电路的流程安排各个功能电路单元的位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

3)布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件。

4)布局应尽量满足:

总体的布线尽可能短,关键信号布线最短;

高电压、大电流信号与小电流,低电压的弱信号完全分开;

模拟器件与数字器件分开;

5)高频器件与低频器件分开,高频元器件的间隔要充分。

和外部有输入输出口的电路板,高频器件应布置在输入输出口就近的区域,如下图所示。

6)晶振电路尽量靠近其驱动器件,且最好不要放置电路板边沿。

7)电感不要放置在相邻的区域。

8)IC去偶电容的布局要尽量靠近IC的电源管脚。

9)元件布局时,应适当考虑使用同一种电源的器件尽量放在一起,以便于将来的电源分隔。

10)用于阻抗匹配目的阻容器件的布局,要根据其属性合理布置。

串联匹配电阻的布局要靠近该信号的驱动端,距离一般不超过12.7mm(500mil)。

匹配电阻、电容的布局一定要分清信号的源端与终端,对于多负载的终端匹配一定要在信号的最远端匹配。

11)某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路。

带高电压的元器件应尽量布置在调试时手不易触及的地方。

12)尽可能缩短高频元器件之间的联接,设法减少它们的分布参数和相互间的电磁干扰。

易受干扰的元器件不能相互挨得太近,输入和输出组件应尽量远离。

4.4.5设置布线约束条件

布局基本确定后,应用PCB设计工具的统计功能,输出设计参数报告。

包括网络数量,平均管脚密度等基本参数,以便确定所需要的信号布线层数。

布线层数的具体确定还要考虑单板的可靠性要求,信号的工作速度,制造成本和交货期等因素。

4.4.5.1布线层设置

在高速数字电路设计中,电源与地层应尽量靠在一起,中间不安排布线。

所有布线层都尽量靠近一平面层。

4.4.5.2线宽和线间距的设置

线宽和线间距的设置要考虑的因素:

1)单板的密度:

板的密度越高,倾向于使用更细的线宽和更窄的间隙。

2)信号的电流强度:

当信号的平均电流较大时,应考虑布线宽度所能承载的电流。

PCB设计不同厚度,不同宽度的铜箔的载流量见下表:

Temperaturerise

10℃

20℃

30℃

Copper

½

oz.

1oz.

2oz.

TraceWidthmm(inch)

MaximumCurrentAmps(A)

0.25(0.010)

0.5

1.0

1.4

0.6

1.2

1.6

0.7

1.5

2.2

0.38(0.015)

0.8

1.3

2.4

3.0

0.51(0.020)

2.1

1.7

3.6

0.64(0.025)

0.9

2.5

3.3

2.8

4.0

0.76(0.030)

1.1

1.9

3.2

5.0

1.27(0.050)

2.6

2.0

6.0

4.4

7.3

1.91(0.075)

3.5

5.7

4.5

7.8

10.0

2.54(0.100)

4.2

6.9

9.9

4.3

7.5

12.5

5.08(0.200)

7.0

11.5

11.0

13.5

20.5

注:

tracewidth单位为毫米

用铜皮作导线通过大电流时,铜箔宽度的载流量应参考表中的数值降额50%去选择考虑。

在PCB设计加工中,1oz铜厚的定义为1平方英尺面积内铜箔的重量为一盎,对应的物理厚度为35um。

3)电路工作电压:

线间距的设置应考虑至少满足安规要求(IEC60601-1)。

可靠性要求高时,建议使用较宽的布线和较大的间距。

4)PCB加工技术限制:

推荐使用最小线宽/间距0.127mm(5mil)/0.127mm(5mil)。

如遇特殊情况可适当缩小线宽/间距,但不应低于4mil。

5)爬电距离和电气间隙:

在需要考虑电气绝缘的情况下,对电路板爬电距离和电气间隙应遵从IEC60601-1法规。

4.4.5.3孔的设置

1)过线孔

制成板的最小孔径定义取决于板厚度。

具体孔径设置参照标准图形库。

板厚度

3mm

2.5mm

2.0mm

1.6mm

1.0mm

最小孔径

0.6mm(24mil)

0.5mm(20mil)

0.4mm(16mil)

0.3mm(12mil)

0.2mm(8mil)

孔规格优选系列如下:

孔径

0.6mm(24mil)

0.5mm(20mil)

焊盘直径

1mm(40mil)

0.89mm(35mil)

0.71mm(28mil)

0.64mm(25mil)

热焊盘直径

1.27mm(50mil)

1.14mm(45mil)

1mm(40mil)

2)大电流过孔设计要求:

对于需过5A以上电流的焊盘不能采用隔热焊盘。

3)测试孔:

测试孔是指用于ICT测试目的的过孔,可以兼做导通孔,原则上孔径不限,焊盘直径应不小于0.64mm(25mil)。

4)无电气特性并且无需焊接的孔不要金属化。

4.4.5.4特殊布线区间的设定

特殊布线区间是指单板上某些特殊区域需要用到不同于一般设置的布线参数,如某些高密度器件需要用到较细的线宽、较小的间距和较小的过孔等,或某些网络的布线参数的调整等,需要在布线前加以确认和设置。

4.4.5.5定义和分割平面层

平面层一般用于电路的电源和地层(参考层),由于电路中可能用到不同的电源和地层,需要对电源层和地层进行分隔,其分隔宽度要考虑不同电源之间的电位差,电位差大于12V时,分隔宽度为1.27mm(50mil),反之,可选0.5mm-0.64mm(20mil--25mil)。

4.4.5.6走线方向设置

为了减少层间信号的电磁干扰,相邻布线层的信号线走向应取垂直方向。

4.4.6布线

4.4.6.1布线优先次序

1)关键信号线优先:

尽量为电源线、时钟信号、高频信号、敏感信号等关键信号提供专门的布线层,并保证其最小的回路面积。

必要时应采取手工优先布线、屏蔽和加大安全间距等方法。

2)密度优先原则:

从单板上连接关系最复杂的器件着手布线。

从单板上连线最密集的区域开始布线。

4.4.6.2自动布线

在布线质量满足设计要求的情况下,可使用自动布线器以提高工作效率。

自动布线必须在定义布线规则后进行。

自动布线的设计要点包括:

1)保持基本规则不变,试用不同的布线层、不同的印制线和间隔宽度以及不同线宽、不同类型的过孔等,观察这些因素对设计结果有何影响;

2)让布线工具对那些默认的网络根据需要进行处理;

3)信号越不重要,自动布线工具对其布线的自由度就越大。

可以在自动布线结果上手工修改。

4.4.6.3走线工艺要求

1)为了保证PCB加工时不出现露铜的缺陷,要求所有的走线及铜箔距离板边大于1mm。

2)距离安装孔禁止布线区边缘大于0.75mm。

安装孔的禁布区内无元器件和走线(不包括安装孔自身的走线和铜箔)

3)本体范围内有安装孔的器件,例如插座的铆钉孔、螺钉安装孔等,为了保证电气绝缘性,也应在元件库中将禁布区标识清楚。

4)为了保证电气绝缘性,散热器下方周围应无走线(要考虑到散热器安装的偏位及安规距离),若需要在散热器下布线,则应采取绝缘措施使散热器与走线绝缘,或确认走线与散热器是同信号。

5)要增加孤立焊盘和走线连接部分的宽度(泪滴焊盘),特别是对于单面板的焊盘,以避免过波峰焊接时将焊盘拉脱。

6)大面积铜箔要求用隔热带与焊盘相连。

为了保证上锡良好,在大面积铜箔上的元件焊盘要求用隔热带与焊盘相连(参见下图)。

7)过回流焊的0805以及0805以下片式元件两端焊盘的散热对称性。

为了避免器件过回流焊后出现偏位、碑立现象,过回流焊的0805以及0805以下片式元件两端焊盘应保证散热对称性,尽量保证走线均匀或热容量相当(参见下图)。

8)表贴器件焊盘上或其附近禁止打过孔。

9)过波峰焊接的PCB板,若元件面有贴板安装的器件,如PQ208等封装器件,其底下如有过孔需要盖绿油。

BGA封装器件下所有过孔要求盖绿油。

10)0805尺寸及以下表贴器件焊盘之间禁止打过孔;

11)尽量避免表面元件焊盘间走线,焊接时易出现短路情况;

12)表贴焊盘出线方式要考虑焊接工艺;

13)插件焊接面走线要留有足够距离,如下图所示。

14)DIP封装或SOIC封装的管脚间不应该有铺地铜。

15)没有绝缘的跳线不能贴板跨越板上的导线或铜皮,以避免和板上的铜皮短路,绿油不能作为有效的绝缘。

16)线路与SOIC、PLCC、QFP、SOT等器件的焊盘间连接建议如下图。

17)电感下面不能走线。

18)为了减小PCB在加工和焊接过程中的翘曲度,建议铺铜尽量对称和均匀,包括不同层叠之间,相同层之间。

另外,对于重大元件的摆放尽量分布均匀。

4.4.6.4进行高速PCB布线时应该遵循细节

1)地线环路要最小即信号线与其回路构成的环面积要尽可能小,环面积越小,对外的辐射越少,接收外界的干扰也越小。

当信号换层时,会造成回流不理想,所以建议尽量将信号参考到地层,换层时用地过孔续上。

2)电源与地线层的完整性

地层尽量不要分割。

对于导通孔密集的区域,要注意避免孔在电源和地层的挖空区域相互连接,形成对平面层的分割,从而破坏平面层的完整