厚度的超声测量方法Word文档下载推荐.docx

《厚度的超声测量方法Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《厚度的超声测量方法Word文档下载推荐.docx(6页珍藏版)》请在冰豆网上搜索。

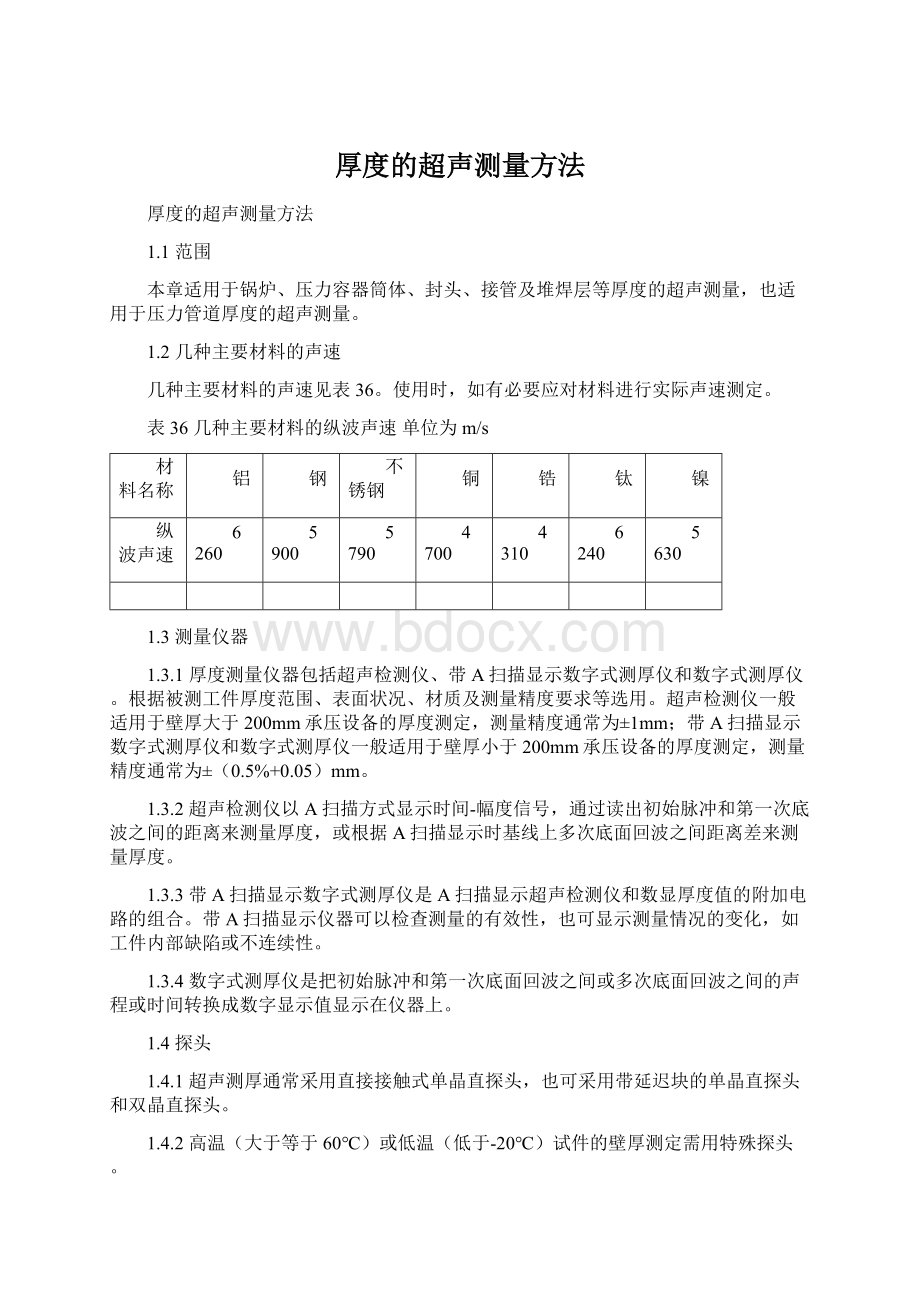

不锈钢

铜

锆

钛

镍

纵波声速

6260

5900

5790

4700

4310

6240

5630

1.3测量仪器

1.3.1厚度测量仪器包括超声检测仪、带A扫描显示数字式测厚仪和数字式测厚仪。

根据被测工件厚度范围、表面状况、材质及测量精度要求等选用。

超声检测仪一般适用于壁厚大于200mm承压设备的厚度测定,测量精度通常为±

1mm;

带A扫描显示数字式测厚仪和数字式测厚仪一般适用于壁厚小于200mm承压设备的厚度测定,测量精度通常为±

(0.5%+0.05)mm。

1.3.2超声检测仪以A扫描方式显示时间-幅度信号,通过读出初始脉冲和第一次底波之间的距离来测量厚度,或根据A扫描显示时基线上多次底面回波之间距离差来测量厚度。

1.3.3带A扫描显示数字式测厚仪是A扫描显示超声检测仪和数显厚度值的附加电路的组合。

带A扫描显示仪器可以检查测量的有效性,也可显示测量情况的变化,如工件内部缺陷或不连续性。

1.3.4数字式测厚仪是把初始脉冲和第一次底面回波之间或多次底面回波之间的声程或时间转换成数字显示值显示在仪器上。

1.4探头

1.4.1超声测厚通常采用直接接触式单晶直探头,也可采用带延迟块的单晶直探头和双晶直探头。

1.4.2高温(大于等于60℃)或低温(低于-20℃)试件的壁厚测定需用特殊探头。

1.5校准试块

校准试块的基本要求和尺寸见图25,在符合测量精度条件下,也可采用其他试块对仪器进行校准。

1.6耦合剂

1.6.1耦合剂应符合4.2.4的规定。

1.6.2用于高温场合时,应选用适当的高温耦合剂。

1.7仪器校准

1.1.1仪器校准一般应在与被测材料声速相同或相近的试块上进行。

1.1.2数字式测厚仪的校准:

a)采用阶梯试块,分别在厚度接近待测厚度的最大值和待测厚度的最小值(或待测厚度最大值的1/2)的试块上进行校准;

b)将探头置于较厚试块上,调整“声速校准”旋钮,使测厚仪显示读数接近已知值;

c)将探头置于较薄的试块上,调整“零位校准”旋钮,使测厚仪显示读数接近已知值;

d)反复调整,使量程的高低两端都得到正确读数;

e)若已知材料声速,则可预先调好声速值,然后在仪器附带的试块上,调节“零位校准”旋钮,使仪器显示为试块的厚度。

1.1.3超声检测仪的校准:

a)同1.1.2a);

b)探头置于较厚试块上,调节检测仪“深度范围”旋钮,直到底面回波出现在相应刻度位置上;

c)探头置于较薄试块上,调节检测仪“扫描延迟”旋钮,直到底面回波出现在相应刻度位置上;

d)反复调整,直到厚、薄试块上的底面回波均出现在正确的刻度位置;

e)当待测工件厚度较大时,应调节仪器使试块的多次底波范围超过工件厚度值,并用多次底波来校准仪器。

图25超声测厚试块

1.1.4带A扫描显示数字式测厚仪的校准

带A扫描显示数字式测厚仪的校准可按1.1.2或1.1.3进行。

1.8影响测量精度的因素

1.8.1耦合剂

根据工件的表面状态及声阻抗,选择无气泡、粘度适宜的耦合剂。

对于表面粗糙的工件,应选择较稠的耦合剂,并适当增加耦合剂的用量。

1.8.2探头与工件的接触面:

a)测量表面上存在的浮锈、鳞皮或部分脱离的涂膜应进行清除,必要时进行适当的修磨;

b)探头与工件接触时,应在探头上施加一定的压力(20N~30N),保证探头与工件之间有良好的耦合,并且排除多余的耦合剂,使接触面形成极薄的耦合层。

1.8.3工件存在缺陷

当测量区域存在微小夹杂物或分层类缺陷时,测厚数据会出现异常,此时如认为有必要,应使用超声检测仪对异常部位进行检测和厚度测量。

1.9仪器复核

1.9.1遇有下述情况应对仪器进行复核:

a)厚度连续测量超过1h时;

b)探头或探头线更换时;

c)测量材料类型改变时;

d)工件表面温度明显变化时(变化量超过±

14℃);

e)对测量数值有怀疑时;

f)测量结束时。

1.9.2若复核读数偏差超过仪器允许误差,则对测量开始或上次复核以来的全部测量数据予以复测。

1.10奥氏体不锈钢、镍合金等堆焊层厚度的超声测量

1.10.1堆焊层厚度测量方法

堆焊层厚度一般使用单晶直探头从基材侧进行测量,或使用双晶直探头从堆焊层侧进行测量,也可使用其他有效方法进行测量。

1.10.2仪器和探头

1.10.2.1测厚仪器一般为A型脉冲反射式超声检测仪。

1.10.2.2双晶探头

双晶直探头声束会聚区深度应根据待测堆焊层厚度选定,两晶片间隔声效果应保证良好。

1.10.2.3单晶直探头

一般应选择窄脉冲探头,标称频率为4MHz~5MHz。

1.10.3检测面的选择

1.10.3.1对手工堆焊的堆焊层厚度进行测量时,原则上从基材侧进行测量。

如若手工堆焊层允许用机加工或其他方法进行表面处理,也可从堆焊层侧进行测量。

1.10.3.2对带极堆焊的堆焊层厚度进行测量时,可以从基材侧测量,也可以从堆焊层侧测量。

从堆焊层侧进行测量时,应尽可能保证检测面平整。

1.10.4对比试块

1.10.4.1从堆焊层侧进行测量可采用图26所示试块。

1.10.4.2从基材侧进行测量可采用图27所示试块。

图26堆焊层侧测厚用试块

注:

t为基材厚度

图27基材侧测厚用试块

1.10.5堆焊层厚度测量

1.10.5.1用双晶直探头在堆焊层侧测量时:

a)在与基材声学特性相同或相近的试块上,调节仪器水平线性和扫描范围;

b)采用图26所示试块,将探头置于每个阶梯上的合适位置,调节仪器增益,使试块堆焊层与基材界面回波的波幅为荧光屏满刻度的50%,读出此时每个堆焊层厚度的显示值,并与试块实际堆焊层厚度值进行比较;

c)将双晶探头置于工件的堆焊层表面,调节仪器增益,使试块堆焊层与基材界面回波的波幅为荧光屏满刻度的50%,读出此时工件堆焊层厚度的显示值;

d)将工件堆焊层厚度的显示值按b)中的比较结果进行修正,即得到工件堆焊层厚度值。

1.10.5.2用单晶直探头在基材侧测量时:

b)使用图27所示试块,将探头置于基材上并尽可能位于每个阶梯中心处,调节仪器增益,使试块基材与堆焊层界面回波的波幅为荧光屏满刻度的50%,读出此时每个基材厚度的显示值和相应底波的显示值,将两者差值逐一与试块实际堆焊层厚度值进行比较;

c)将双晶探头置于工件的基材表面,调节仪器增益,使试块堆焊层与基材界面回波的波幅为荧光屏满刻度的50%,读出此时工件基材厚度的显示和相应底波的显示值,二者差值为工件堆焊层厚度的显示值;