分程控制系统课程设计Word下载.docx

《分程控制系统课程设计Word下载.docx》由会员分享,可在线阅读,更多相关《分程控制系统课程设计Word下载.docx(10页珍藏版)》请在冰豆网上搜索。

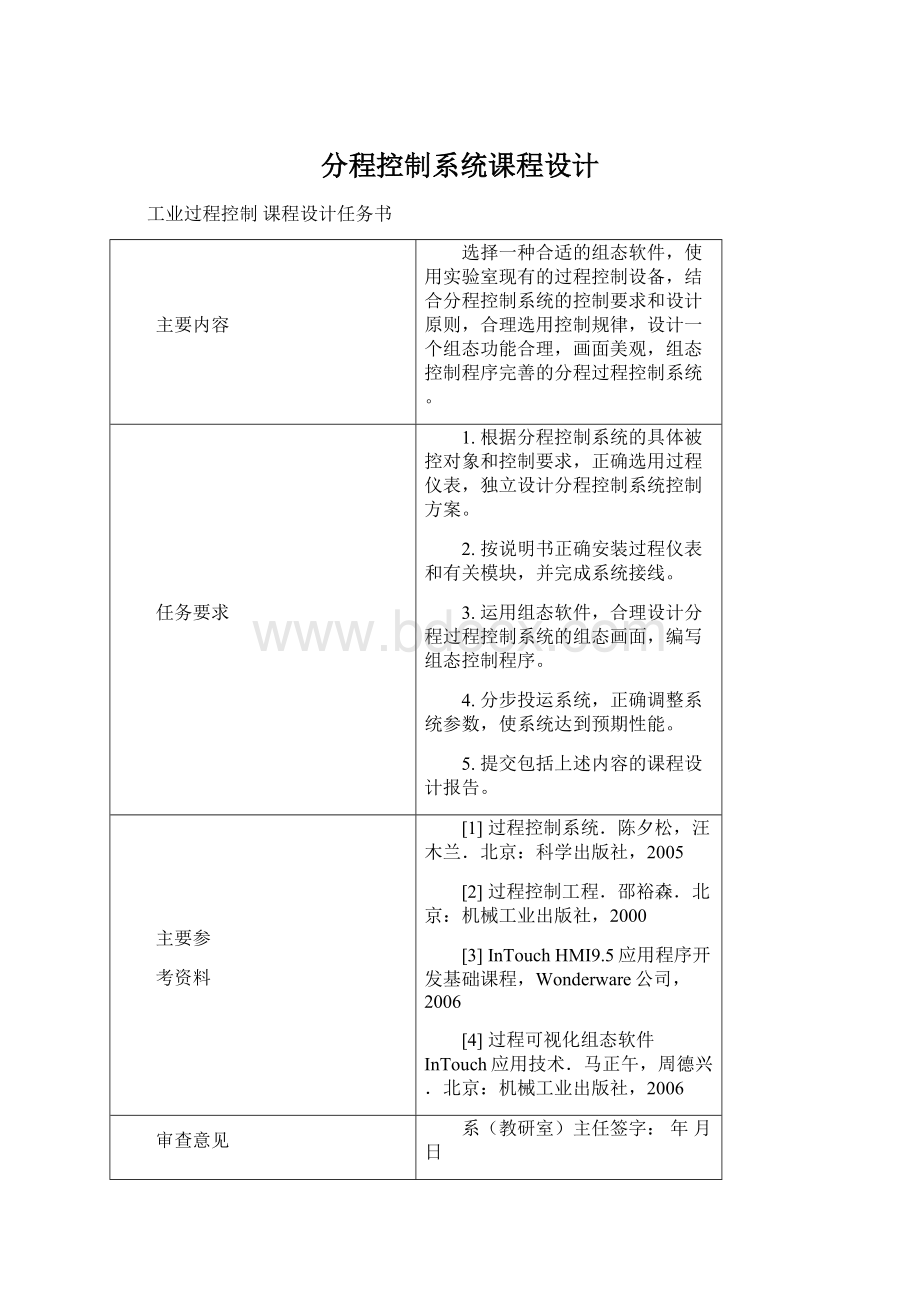

[3]InTouchHMI9.5应用程序开发基础课程,Wonderware公司,2006

[4]过程可视化组态软件InTouch应用技术.马正午,周德兴.北京:

机械工业出版社,2006

审查意见

系(教研室)主任签字:

年月日

分程控制在造气装置中的应用

1.前言

一股说来,一台调节器的输出只控制一台调节阀,若一台调节器的输出去控制一台或两台以上的调节阀并且按输出信号的不同区间去控制不同的阀门,这种控制方式习惯上称为分程控制。

如图l所示,图中表示造气装置l2Ol重油储罐压力分程控制系统:

图1PIC4101压力分程控制系统示意图

为了实现分程调节,须借助于调节阀上的阀门定位器,借助定位器的转换功能。

例如对图中A、B两阀,要求B阀在调节器输出压力为0.02~0.06MPa变化时,B阀作全程动作;

则要求附在B阀上的阀门定位器,对于输入0.02~0.06Mpa时,相应的输出为0.02~0.1MPa:

而A阀上的阀门定位器应调整成输入为0.06~0.1Mpa。

按照这些条件,当调节器PIC4l0l(包括电气转换器)输出信号小于0.06Mpa时B阀动作,A阀不动;

当信号大于0.06Mpa时B阀行到极限(全关),A阀动作,由此实现分程控制的作用:

2分程控制方案

根据调节阀的气关、气开形式,可分为同向和异向两种:

2.1调节阀作同向分程动作(如图2)

图2调节阀作同向动作的分程控制系统

2.2调节阀作异向分成动作(如图3)

图3调节阀作异向动作的分程控制系统

同向、异向控制方案的选择,全由工艺的需要而定。

3.分程控制系统的目的

设计分程控制系统的两个方面的目的。

3.1扩大调节阀的可调范围,以改善控制系统的品质

调节阀有一个重要指标,即阀的可调范围

。

它是一项静态指标,表明调节阀执行规定特性(线性特性或等百分比特性)运行的有效范围。

可调范围可用下式表示:

(2.5-1)

式中

——阀的最大流通能力,流量单位。

——阀的最小流通能力,流量单位。

国产柱塞型阀固有可调范围

=30,所以

须指出阀的最小流通能力不等于阀关闭时的泄漏量。

一般柱塞型阀的泄漏量

仅为最大流通能力的0.1~0.01%。

对于过程控制的绝大部分场合,采用

=30的控制阀已足够满足生产要求了。

但有极少数场合,可调范围要求特别大,如果不能提供足够的可调范围,其结果将是或在高负荷下供应不足,或在低负荷下低于可调范围时产生极限环。

3.2满足工艺操作上的特殊要求

在某些间歇式生产化学反应过程中,当反应物投入设备后,为了使其达到反应温度,往往在反应开始前需要给它提供一定的热量。

一旦达到反应温度后,就会随着化学反应的进行不断释放出热量,这些热量如不及时移走,反应就会越来越激烈,以致会有爆炸的危险。

因此对于这种间歇式化学反应器既要考虑反应前的预热问题,又要考虑反应过程中及时移走反应热的问题。

为此设计了如图2-1所示的分程控制系统。

图4间歇式化学反应器分程控制系统图

图中温度调节器选择反作用,冷水调节阀选择气关式(A阀),热水调节阀选择气开式(B阀)。

该系统工作过程如下:

在进行化学反应前的升温阶段,由于温度测量值小于给定值,因此调节器输出增大,B阀开大,A阀关闭,即蒸汽阀开、冷水阀关,以便使反应器温度升高。

当温度达到反应温度时,化学反应发生,于是就有热量放出,反应物的温度逐渐提高。

当温升使测量值大于给定值时,调节器输出将减小(由于调节器是反作用),随着调节器的输出的减小,B阀将逐渐关小乃至完全关闭,而A阀则逐渐打开。

这时反应器夹套中流过的将不再是热水而是冷水。

这样一来,反应所产生的热量就被冷水所带走,从而达到维持反应温度的目的。

4.造气1201重油储罐为何设计压力分程控制系统

首先看一下该罐压力分程控制流程图(如图5):

图5造气1201罐

封分程控制流程图

图6流程图

4.1用于扩大调节阀的可调范围的情况

可调范围是调节阀的一个重要指标.它是一个静态指标,可用下式表示:

R:

Cmax/Cmin

式中,Cmax为阀的最大流通能力,Cmin为阀的最小流通能力,一般分程控制用于扩大调节阀的可调范围时,总是采用两只同向动作的分程调节阀并联地安装在同一流体管道上,如图5所示。

图7流体用于扩大可调范围的分程控制

从图2、图5、图7就可以看出PV4101A/B不是用于扩大可调范围的控制,这里就不在加以分析。

4.2用于满足工艺操作的特殊要求

如图4,1201储罐存放的重油,为保证油品不与空气中的氧气接触、变质,采用罐顶充

的方法,使之与外界隔离。

实行

封的技术要求是:

要始终保持1201罐内的

压力微正压,罐内的重油增加或减少时,将引起PIC4l0l指示的升降,应及时调节。

否则,将使储罐变形,更有甚者,如罐内无背压,将造成P3202泵抽空,时间一长,会将罐吸扁,造成事故。

因此,当罐内液面上升时,应停止继续补充

,并将

量排入火炬。

反之,当罐内液面下降时,应停止排放

,而继续补充

,这样,一方面需要安装两台调节阀控制充排

,另一方面需要设计一套分程控制系统,用压力调节器输出信号的不同区间来控制这两台调节阀。

下面分析分程控制系统的设计思路:

4.2.1.确定PV4l0lA/B的气开、气关形式

从安全角度,为避免气源故障时.因压力升高总是气关充

阀,再开排气阀,而由于调节器PIC4l0l为反作用,当压力升高时,其输出信号下降;

两者综合起来,既要求在信号下降时,先关下充

阀PV4l0lA,再开排

阀PV4l0lB.而PV4l0lA为气开阀,PV4l0lB为气关阀,这就意味着充

阀PV4l0lA的分程区间在高信号区0.06~0.1Mpa,排

阀PV4l0lB的分程区问在低信号区0.02~0.06Mpa,其分程动作关系如图6所示:

图8分程动作关系

4.2.2120l罐压力分程控制系统的工作过程

当系统刚投用时,压力低于设定值.昕以具有反作用的调节器PIC4l0l的输出信号将会增大,使A阀打开,用于充

,使l20l罐升压;

当压力超过设定值时,则调节器PIC4l0l的输出信号下降.将渐渐关PV4l0lA,接着打开PV4l0lB,排走

,使压力下降,从而把l20l罐内的压力控制在设定值上。

总之.从控制系统的结构上,通过对多输入(两输入)单输出过程的控制分析,它要求这两个控制变量的接替变化这类分程控制系统的设汁.除需考虑阀的气关、气开特性选择、分程区间选择外,还应对控制的性能进行分析:

对l20l罐

封控制系统用方框表示,见图7:

图91201罐PIC4101压力分程控制方框图

从框图上看,由于对象相同,若PV4l0lA与PV4l0lB安装特性的放大倍数和特性相近,那么调节器PIC4l0l在任一种情况(即充

或排

)。

作最佳的PID参数整定后,系统都能获得满意的控制品质。

5.组态画面及程序

5.1组态画面:

5.2组态画面控制程序(部分)

if(\\本站点\氮气调节阀==1)

{\\本站点\氮气容器=80;

\\本站点\氮气容器=\\本站点\氮气容器-6;

\\本站点\l20l罐=\\本站点\l20l罐+3;

\\本站点\设定值=45;

}

{\\本站点\调节器=1;

\\本站点\调节阀2=0;

if(\\本站点\l20l罐<

=45)

{\\本站点\泵=0;

if(\\本站点\l20l罐>

{\\本站点\l20l罐=45;

\\本站点\泵=1;

\\本站点\气化炉=\\本站点\气化炉+10;

if(\\本站点\氮气调节阀==1&

&

\\本{\\本站点\调节器=1;

\\本站点\调节阀2=1;

}

if(\\本站点\I参数==\\本站点\I参数+1)

{\\本站点\Uk=\\本站点\Uk-3;

if(\\本站点\Uk<

=47)

{\\本站点\Uk=\\本站点\Uk+3;

\\本站点\氮气调节阀=1;

\\本站点\开度1=\\本站点\P参数/100;

\\本站点\开度2=\\本站点\I参数/100-0.01;

\\本站点\开度2=0;

if(\\本站点\Uk>

=43)

{\\本站点\开度1=\\本站点\P参数/100;

\\本站点\开度1=0;

站点\l20l罐==45)