某超高层建筑核心筒大行程顶升模架施工技术Word格式.docx

《某超高层建筑核心筒大行程顶升模架施工技术Word格式.docx》由会员分享,可在线阅读,更多相关《某超高层建筑核心筒大行程顶升模架施工技术Word格式.docx(13页珍藏版)》请在冰豆网上搜索。

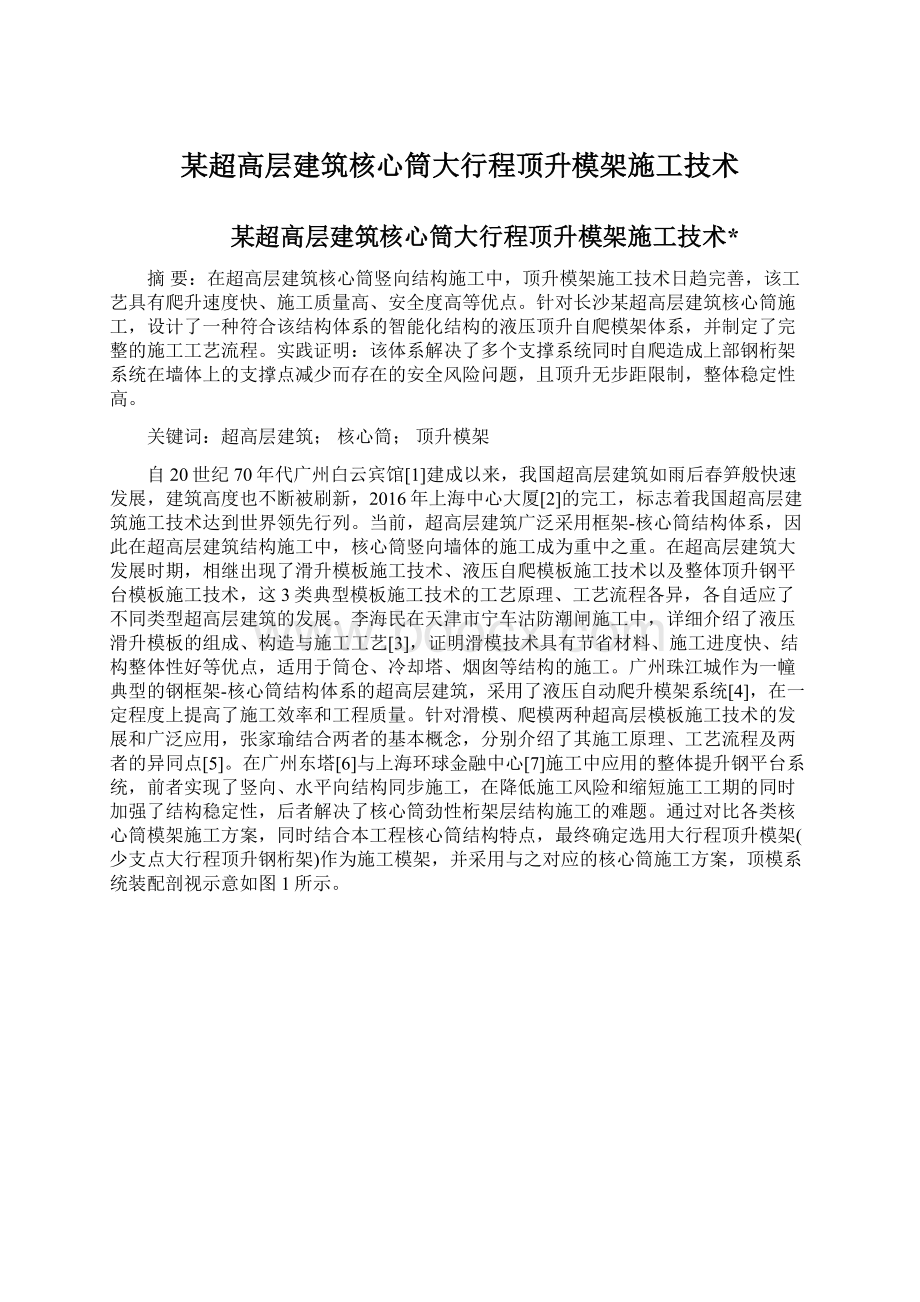

1—钢桁架;

2—内挂架;

3—顶部平台;

4—模板防晃装置;

5—主立柱;

6—模板吊挂装置;

7—外挂架;

8—钢模板;

9—支腿;

10—液压千斤顶;

11—硬防护;

12—导向腿。

图1系统装配剖视示意

1工程概况

某超高层建筑核心筒采用全现浇框架-剪力墙混合结构,结构最高标高为248.620m,总建筑面积为320497.56m2,地下3层,地上45层,首层为邮局及会议室,层高5.2m;

第2层为会议室,层高6.5m;

第3~43层均为标准办公层(其中第23、24层为高低区电梯转换层;

第15、30层局部区域为避难区及集中设备机房区),层高4.2m,单层面积1756m2,核心筒面积445m2,建筑标准层结构平面形式如图2所示。

图2标准层结构平面形式

2大行程顶升模架体系设计

本工程核心筒平面形状为较狭长的子弹头形,为了增大顶模钢平台核心区域的面积,应尽量将支撑布置在靠近外墙的区域以减小悬挑区域长度,为此,采用5支点顶升模架体系。

顶模体系由5个液压升降伸缩主立柱、主桁架、次桁架、墙柱模板及完整的多层作业平台组成。

2.1支撑及顶升系统设计

支撑及顶升系统包括支撑及顶升两部分,支撑部分包括支撑立柱及其上的支腿,支撑立柱内管与桁架连接,支撑立柱外管与支腿连接;

顶升部分包括长行程顶升油缸以及同步控制系统。

支撑及顶升系统1号主立柱构造如图3所示。

主立柱平面布置如图4所示。

1—支腿;

2—液压系统;

3—导向腿;

4—顶托;

5—内管;

6—支腿桁架;

7—外管;

8—电控系统。

图3支撑系统1号主立柱构造

1—1号柱;

2—2号柱;

3—3号柱;

4—4号柱;

5—5号柱。

图4主立柱平面布置

顶升部分包括5个1150kN液压油缸,有效行程为4.5m,顶升速度为300mm/min。

顶升控制系统包括液控系统和电控系统,通过这两个系统实现对不同顶升油缸和伸缩小油缸的联动控制。

液控系统通过控制各个闸阀的动作以实现整个系统的动作和紧急状态下自锁。

电控系统主要通过集中控制台等实现对整个系统电磁闸阀动作的控制和监控,以及对主缸顶升压力、顶升行程的同步控制和监控。

在顶升爬升过程中仅允许一次爬升一个主立柱装置,避免多个主立柱同时自爬,造成上部桁架支撑在墙体上的支撑点减少而发生的不稳定现象。

且根据上部结构形式,主立柱自爬采取逐个对称自爬的顺序,按柱编号顺序为:

4→1→2→3→5。

顶升控制系统利用同步控制方式,通过测量出的位移,调节控制5个油缸的液压油流量,从而实现同步顶升。

其中行程控制不超过20mm,任意油缸顶升行程超过20mm后即自动补偿。

考虑到施工荷载的不均匀,主油缸压力控制以顶升开始前初始压力为基准,顶升中若压力达到设定值,将会停止升压等待其他油缸。

2.2钢桁架平台系统设计

本工程核心筒钢桁架平台系统由2榀2.4m高的一级主桁架和8榀1.7m高的二级次桁架组成,详见图5、图6,主、次桁架均由标准的6m桁架单元拼装而成。

桁架构件截面尺寸具体见表1。

为了便于构件吊装施工,主、次桁架的分布要为桁架间留有足够的空间,并采用桁架连接器在交叉位置进行连接,具体连接形式详见图5。

核心筒墙体与外架的相应部位需预留600mm的空间,以便模板拆除及清理工作。

表1桁架构件截面规格

构件名称截面规格主桁架弦杆H300×

200×

8×

12斜腹杆H200×

12竖腹杆H150×

150×

7×

10次桁架弦杆H300×

12斜腹杆H150×

10竖腹杆H150×

6×

9主立柱□400×

20

注:

材料均为Q345钢。

图5顶升桁架示意

图6主桁架与次桁架连接效果

2.3模板系统设计

顶模体系的模板系统均采用拼装式全钢大模板(新85模板),全钢大模板面板采用5mm厚钢板,高4500mm,宽度分别为1500,1200,900,600,300mm。

模板背楞为5排,采用双10号槽钢,竖肋为8号槽钢,间距0.3m。

做到模板最大限度通用,以达到适用、经济、安全的目的。

2.4挂架和安全防护系统设计

挂架系统采用装配式组合结构,包括吊架横梁、吊杆定型接头、安德固脚手架、钢踏板、可拆卸三角支架、兜底防护和上下楼梯等。

挂架布置以顺墙面布置为原则,确保每面墙体或连梁的两侧均有挂架。

挂架横距为0.7m,标准纵距为2.5,1.5m,步距为2.0m,外排立杆设置一道安全防护栏杆,外侧固定安装钢板网,挂架内外均设置斜梁拉杆,保证架体的整体稳定性。

挂架在转角处设置非标准纵距,外墙外挂架内收时应朝向弧形墙体的圆心。

外挂三角架长度为0.3~0.5m,并预留一部分模板背楞和对拉螺杆的空间。

挂架操作层的踏板采用钢踏板,但底部一层挂架需要全封闭。

正常施工中,三角架处于悬挂状态;

在拆模时,需拆除外挂三角架,使挂架与墙体之间保持一定距离,为退模留出一定空间,并留出清理面板的作业空间,同时避免挂架被墙体拉扯而发生危险。

挂架利用钢平台下挂设的吊架梁作为挂架的吊点及滑动轨道,墙体截面变化时,通过移动滑轮实现挂架沿轨道梁滑移,调整挂架与墙体间的距离。

3细部节点处理办法

3.1外墙墙厚变化时处理方式

外墙墙厚外收变化时,模板利用调节孔的方式进行调节,在每个变截面处堵板使用不同的调节孔就可满足本层的需求。

墙端头模板墙厚变化时不增配模板,采取柱模形式进行斜拉,打孔后堵孔(钢孔堵)。

平板调整孔位示意如图7所示。

1—26×

35长孔;

2—适当去角,不影响对拉栓的通过;

3—[8号;

4—-40×

20×

6。

图7平板调整孔位示意

混凝土浇筑至板顶,当变截面墙体处在转换层时,外周圈模板无法下跨300mm,致使整层模板相对其他层提起300mm,外模板采用吊链或塔吊吊升300mm,模板在设计时已在纵向第5排孔下300mm处打上孔,不加背楞,打孔后堵孔(钢孔堵)。

现场需要在所有外模板开一排孔,孔位高度距模板底部900mm。

外模板底部采取海绵条及方木防漏浆措施。

3.2角模及模板连接方式

角模板分为锐角、钝角、直角3种。

角模均为企口设计,以便拆模和安装调节量。

锐角、阴角模如图8所示。

图8锐角阴角模

图9模板拼缝处连接示意

模板拼缝处采用专用夹具及方径螺栓,夹具具有紧固、压平、限位等多重作用,使接缝两侧模板面板始终保持平齐。

模板拼缝处连接如图9所示。

3.3模板吊挂方式

全钢大模板吊挂于次桁架或其下部H型钢上,在次桁架下弦或下部H型钢上安装吊挂移动轮,移动轮下连接可调节M20花篮螺栓,花篮螺栓与模板上部吊环连接。

次桁架下弦至模板上沿相距2275mm,模板吊点间隔为1500mm。

图10所示为模板吊挂节点。

1—次桁架;

2—吊挂移动轮;

3—调节花篮螺栓;

4—模板吊环;

5—模板。

图10模板吊挂节点

3.4梁的施工方案

1—大模板;

2—梁侧模;

3—梁底模。

图11外墙断开梁施工示意

内墙断开梁施工方案:

内墙断开,梁钢筋后绑,混凝土同顶板施工,模板及角模不开豁口;

内墙较小跨度的梁按洞口配通模板,由施工方支设门窗口模,配通洞口为双梁处,不考虑双梁的影响。

外墙断开梁施工方案:

钢筋先绑,混凝土同墙体施工,采取梁侧模下包梁底模100mm;

梁底模因拆模无法垂直提升,均需自配木模。

外墙断开梁的支设方案见图11。

4施工工艺

4.1模架安装施工工艺流程

模板安装施工工艺流程为:

安装液压支撑立柱→在地面组装桁架→吊装至结构顶部→主桁架与主立柱进行连接→主桁架与次桁架进行连接→次桁架下部工作刚连接→模板连接→内外架体搭设连接→上部操作平台安装。

4.2模架施工工艺流程

顶模体系施工流程如图12所示。

图12顶升自爬模板施工流程

4.3模架拆除施工工艺流程

顶模体系待核心筒施工至45层竖向构件后开始拆除,拆除时按照安装顺序反向进行,拆除完附属设施及挂架系统后,顶升模架体系拆除要分段整体拆除,地面解体,其主要目的是确保高空拆除的安全,利用塔吊吊运至地面,同时也减少了高空拆除的时间。

5结束语

针对长沙某超高层核心筒的结构特点及施工难点,采取上述技术措施及细部节点做法,顺利地解决了核心筒施工中的难题。

本工程提供的少支点大行程液压顶升自爬模架技术,不但解决了多个支撑系统同时自爬造成上部钢桁架系统在墙体上的支撑点减少而存在安全风险的问题,而且其爬升速度快、操作方便、无步距限制、整体稳定性高等优点,在保证施工安全及质量的同时,较大幅度的缩短了工期,提高了施工效率。

顶模体系施工技术在长沙某超高层建筑核心筒竖向结构施工中的成功应用,可供类似工程借鉴。

参考文献

[1]胡玉银.超高层建筑的起源、发展与未来

(一)[J].建筑施工,2006(11):

938-941.

[2]龚剑,周虹.上海中心大厦结构工程建造关键技术[J].建筑施工,2014

(2):

91-101.

[5]刘磊,赵宝成.连柱支撑与K形偏心支撑钢结构的Pushover对比分析[J].苏州科技学院学报,2016,29

(2):

19-23.

[6]DUBINAD,STRATANA,DINUF.DualHigh-StrengthSteelEccentricallyBracedFrameswithRemovableLinks[J].EarthquakeEngineeringandStructuralDynamics,2008:

37(15):

1703-1720.

[7]李美红,王燕,刘秀丽.钢结构梁柱T型连接节点的力学性能分析[J].钢结构,2015,30(4):

54-60.

[8]CHIH,LIUJ,GARLOCKM.DesignandAnalyticalValidationofPost-TensionedColumn[C]//StructuresCongress2008,ASCE.2008:

1-6.

[9]曹金凤,石亦平.ABAQUS有限元分析常见问题解答[M].北京:

机械工业出版社,2008.

[10]黄羽立,陆新征,叶列平,等.基于多点位移控制的推覆分析算法[J].工程力学,2011,28

(2):

18-23.

[11]杨文侠.Y形偏心支撑钢框架的结构影响系数[D].上海:

上海交通大学,2011.

[12]于安林,赵宝成,李仁达,等.K形和Y形偏心支撑钢框架滞回性能试验研究[J].建筑结构,2010,40(4):

9-12.

[13]胡安吉.高强螺栓拼接节点的耗能机理研究[D].苏州:

苏州科技学院,2009.

[14]唐成杰,赵宝成.带可替换耗能段的Y形偏心支撑框架抗震性能研究[J].工程抗震与加固改造,2016,38(4):

64-71.