熔铸工艺流程图.docx

《熔铸工艺流程图.docx》由会员分享,可在线阅读,更多相关《熔铸工艺流程图.docx(24页珍藏版)》请在冰豆网上搜索。

熔铸工艺流程图

铸轧、铸造的相关知识

——肖立隆(晟通技术总顾问)

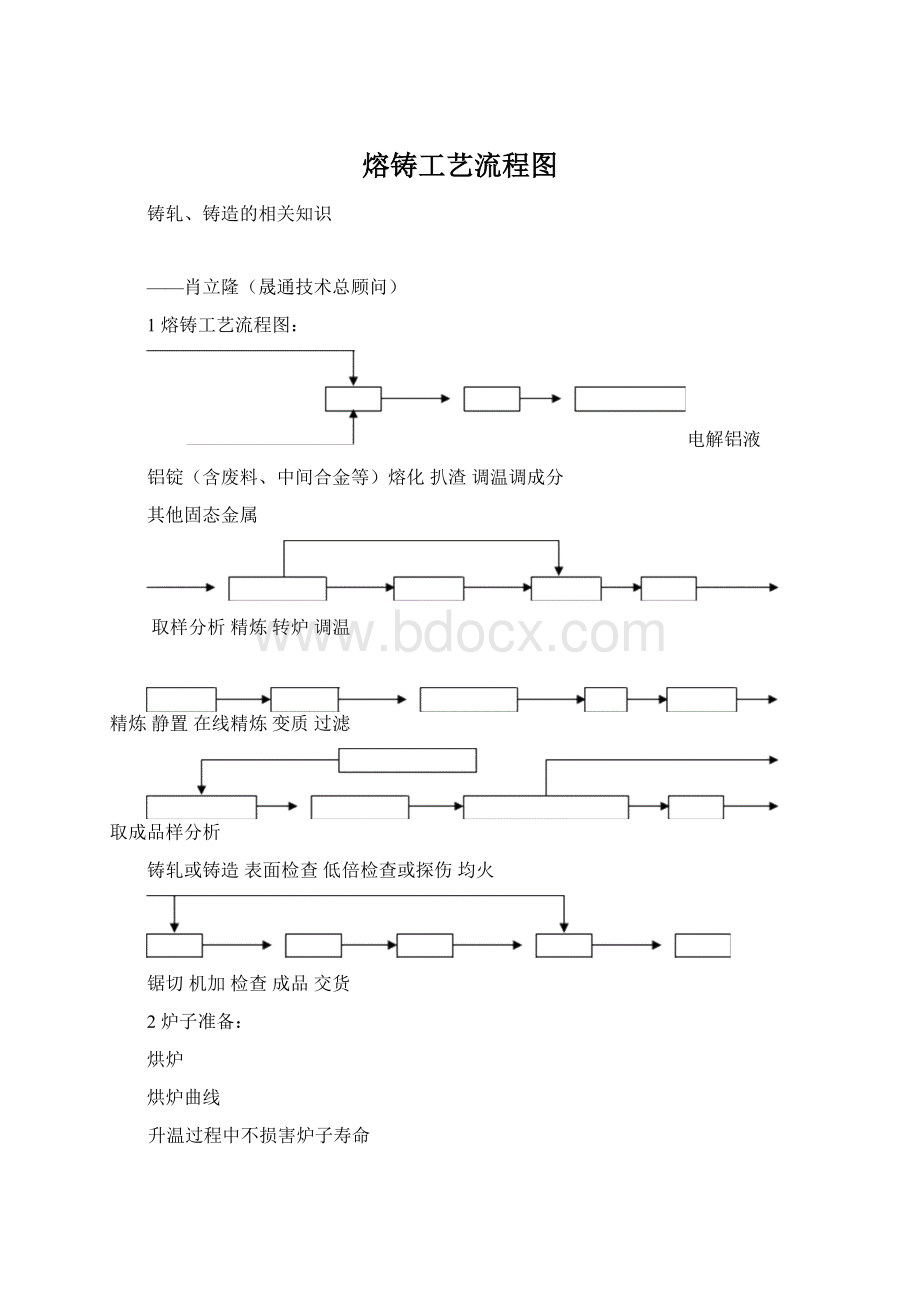

1熔铸工艺流程图:

电解铝液

铝锭(含废料、中间合金等)熔化扒渣调温调成分

其他固态金属

取样分析精炼转炉调温

精炼静置在线精炼变质过滤

取成品样分析

铸轧或铸造表面检查低倍检查或探伤均火

锯切机加检查成品交货

2炉子准备:

烘炉

烘炉曲线

升温过程中不损害炉子寿命

3炉料要求和加料顺序:

炉料要求:

无吸水,无油污

加料顺序:

废料中间合金铝锭化平后

铜、锌等镁添加剂取样

4熔化:

Q=+L+

C1——固体比热:

0.215卡/克0C;C2——液体比热:

0.198卡/克0C

L——熔化潜热:

94.6卡/克0C

黑度:

0.2

5熔化时的增气反应:

铝和水发生反应:

2Al+3H2O=Al2O3+6[H]

火焰炉燃烧时发反应:

CmHn+O2CO+CO2+H2O

6熔体中氢的平衡溶解度:

S=K

7影响熔体含气量的因素:

1)合金元素影响:

VMeO/VMe>1< 1 =1

α氧化铝膜密度3.47克/㎝3,致密,可防止继续氧化:

γ氧化铝膜表面疏松,存在φ50—100×10-10m的小孔,在熔炼温度下含有1—2%的水分;

在9000C以上时,γ完全变成α氧化铝,密度增到3.97克/㎝3,体积收缩13%,氧化铝易被搅入铝液中。

2)熔体温度影响:

3)熔体停留时间影响:

4)空气湿度影响:

8熔化时的造渣反应:

有关化学元素的氧化物生成自由能

几种氧化物和熔融铝可能发生的化学反应式:

3SiO2+4Al=2Al2O3+3Si3FeO+2Al=Al2O3+3Fe

Cr2O3+2Al=Al2O3+2CrSiO2+2Mg=2MgO+Si

9电解铝液的情况:

温度高:

900——9300C

炉内停留时间长:

24小时以上

含气量高,氧化夹渣多,结晶核心钝化

10调成分调温:

1)加入废料、中间合金、铝锭;2)加入铜、锌等其他金属

3)加入镁和其他添加剂;4)快速升温

5)取样分析

11精炼:

基本原理:

1)吸附净化:

依靠精炼剂产生的吸附作用达到去氧化夹杂和气体的目的。

Ⅰ惰性气体吹洗:

Ⅱ活性气体(氯气)吹洗:

Cl2+2H=2HCl↑3Cl2+2Al=2AlCl3↑

Ⅲ混合气体(惰性气体+氯气、惰性气体+氯气+一氧化碳)吹洗刷:

2Al2O3+6Cl2=4AlCl3+3O2

3O2+6CO=6CO2

Ⅳ熔剂法:

30%NCal+47%KCl+23%Na3AlF6(高镁合金除外)

60%(KCl+MgCl2)+40%CaF2(用于高镁合金)

其中一部分可能发生如下反应:

3KCl+Al=AlCl3↑+K

3NaCl+Al=AlCl3↑+3Na

2Na3AlF6+4Al2O3=3Na2O·Al2O3+4AlF3↑

Ⅴ四氯化碳精炼(将预热好的泡沫轻质砖浸泡在CCl4中):

3CCl4+4Al=4AlCl3↑+3C

CCl4+4H=4HCl↑+C

2)非吸附法:

真空去气、静态真空去气、静态真空加电磁搅拌去气、动态真空去气

12精炼操作:

1)精炼温度:

铸造(或铸轧)温度+100C左右

2)精炼时间:

8—20分钟(气体精炼)

3)熔剂精炼:

5—6千克/吨

4)静置时间:

15—30分钟

13精炼须注意的几个问题:

1)工具预热5分钟以上;2)熔剂、通气管道不得吸潮

3)惰性气体中的水汽和氧含量≤20ppm;4)通气掀起浪高在50㎜左右

14泡沫陶瓷过滤等:

泡沫陶瓷过滤原理:

η=(Ci-C0)/C0=1-exp(-K0L/Um)

Ci——熔体中夹杂物的初始浓度C0——过滤后熔体中夹杂物的浓度

η——过滤效率K0——动力学参数系数Um——过滤速度

L——过滤器厚度

不同流速对夹杂物流向的影响

15炉外在线精炼:

SNIF法

16气体分析:

测氢原理图

1——气体减压阀2——干燥气体装置3——稳压调节阀

4——转子流量计5——压力表6——热导池参化电池7——六通阀8——分子筛9——热导池气体检测电池

10——记录仪11——氮气减压阀12——针形阀

13——转子流量计14——三通阀15——探头

16——循环泵17——采样管18——熔融铝

17结晶与变质:

结晶过程:

形核长大结晶完成

决定晶粒大小的因素:

晶核数量、晶粒长大速度

18晶核的形成:

均质形核(自发形核)

形核能:

自发形核的条件:

亚稳流体(处于过冷状态下的铝熔体)

能量起伏

面自由能升高,恒为正

体自由能降低,为负值

ΔG≤ΔG*

成分起伏

依靠自发形核结晶的晶粒

非均质形核

在结晶器壁上形成球冠状核心

球冠核形成能

ΔG*=(16Πωs2γsf/3Δg2)·f(m)

F(m)=(2+COSθ)(1-COSθ)

19添加外来核心:

添加细化剂:

采用电磁振荡、超声波振荡、机械振动击碎枝晶,成为核心

变质剂细化:

铝合金常用变质剂有:

Al—TiAl—ZrAl—Ti—B

Al—Ti—B—Re

铸轧生产中最常用的变质剂为

Al+(5±0.15)%Ti+(.1±0.07)%B

TiAl3呈块状,尺寸在9-125μm之间,要求尺寸在20—27.5μm之间的多TiB2团块尺寸在7.5μm以下,均匀分布。

变质处理工艺:

添加时熔体温度:

705±50C

添加后熔体停留时间:

<30分钟

添加位置:

一般在过滤前加入

变质剂添加机构:

20双辊铸轧:

双辊铸轧形式:

底注式、倾斜式、水平式

底注式

倾斜式

水平式

21铸轧基础知识:

铸轧区分为三区:

L1——冷却区L2——结晶区L3——轧制区

铸轧区L=L!

+L2+L3(超型铸轧机一般为60——75mm)

铸轧温度:

(695——7050C)、铸轧速度、前箱液面高度、卷取张力、冷却强度

22铸轧参数的选定:

1)铸轧区的确定:

2)铸轧温度的确定:

3)铸轧速度的确定:

4)冷却强度的确定:

主要调节冷却水量(调节进出水温差)来调节冷却强度,一般进出水温差控制在50C以下。

23铸轧实践:

铸嘴结构:

铸嘴制作、铸嘴装配、跑渣烫前箱、立板

24铸轧板质量缺陷分析:

1)粗大晶粒、粗晶面、粗晶带2)尺寸超差

3)裂纹4)热带5)气道6)粘板

7)折裂8)通条划沟9)表面夹杂10)龟裂

25铸造:

一、铸造方法分类:

铸造方法一般分为锭模铸造、半连续铸造。

(1)锭模铸造:

分生铁模和水冷模。

生铁模——模型由生铁制成,如电解铝厂浇注重熔用铝锭的铁模即是。

水冷模——模型外壁可做成水套,通水冷却,加大结晶时的冷却强度。

可以是生铁模,也可以不是生铁模。

(2)半连续铸造:

以一定的铸造速度将熔融金属不断地浇入结晶器内,结晶器配有水套,通以一定的冷却水,结晶后的铸锭连续不断地以一定的速度拉出。

(创元铸造车间3#炉暂时用来生产母线,即用半连续铸造中的水平铸造)

半连续铸造又分水平铸造和立式铸造。

水平铸造在铜及铜合金生产中应用普遍,铝合金生产应用不多。

二、半连续铸造的特点:

半连续铸造是将铝熔体引入一铜制或铝制的结晶器内,结晶器外壁装有水套,通水冷却。

熔体导入结晶器时,先通过一漂浮漏斗,使熔体均匀地分配到结晶器中,形成液穴(见图)。

图半连续铸造的液穴形态

a圆锭直径:

250mm;b扁锭:

200×950mm

三、半连续铸锭铸造组织:

典型的铸造组织存在三个区:

即外圈的细小等轴晶区,中环的柱状晶区,中心的大等轴晶区。

在横截面上,晶粒的形状和大小是不同的。

四、造成铸锭断面上晶粒组织不同的主要原因:

半连续铸造(亦称直接水冷铸造)表面结晶时,靠近结晶器壁的熔体,过冷度较大,能在器壁上形成足够多的核心,核心长大成细小等轴晶粒,细等轴晶结成壳体,壳体冷却收缩,在壳体与结晶器壁之间形成缝隙,缝隙的热阻急剧增加,从而减小了结晶前沿的温度梯度,减小了过冷度,这使得晶核长大的速度减慢,其结晶前沿有机会继续成核。

核心多,长大速度慢,就出现了细等轴晶带。

铸锭一边结晶,一边从结晶器中被拉出。

这时冷却水直接喷射到铸锭表面,消除了热阻层,加大了冷却强度,从而增大了晶粒的长大速度,使得结晶前沿还来不及形成核心,晶粒已经迅速长大,形成了柱状晶带。

如果铸锭直径(或厚度)足够大,中心区域尚未结晶完成。

随着凝固层的增厚,导热率减小,过冷度减小,因此在中心部分晶粒长大的速度减慢了,有条件形成新的结晶核心,但由于过冷度小,结晶核心的数量明显减少,因而形成较粗大的等轴晶区。

五、影响铸锭质量的主要因素:

1)化学成分:

一般来说,合金成分越复杂,晶粒较细小;纯度越高,晶粒越粗大。

(对铝合金而言,其杂质铁与硅,还得按一定的比例相配,否则会恶化铸造工艺性能,产生铸造裂纹。

2)铸时的液穴形状和深度:

液穴是由一个个的等温面构成的。

等温面越平坦,深度越小,也就是液穴越平坦,深度越浅,铸造性能越好,越能得到细小均匀的铸造组织。

3)工艺参数:

铸造温度:

铸造温度越高,熔体流动性越好,有利于改善表面质量,但使液穴深度增加,容易出现铸造裂纹;铸造温度低,表面易出现冷隔,内部易产生疏松;

铸造速度:

速度快,液穴深度增加,易出现裂纹,速度慢,表面质量恶化,易出现偏析瘤、冷隔等;

冷却强度:

冷却强度大,表面质量好,但容易出现裂纹;冷却强度小,熔体产生的过冷度小,粘度大,易出现粗大晶粒和疏松,并恶化表面质量。

4)润滑条件:

润滑不好,会产生拉裂。

六、铸锭组织及控制:

主要是在凝固时增加熔体中的形核率,控制晶粒长大在合适的速度,而最有效的手段是添加晶粒细化剂(即变质剂),增加外来核心;控制铸造工艺参数,降低浇注温度,抑制柱状晶成长。

七、铸造缺陷:

1)羽毛状晶2)浮游晶3)枞树组织

4)偏析:

铸锭各部分化学成分的不均匀叫做成分偏析。

偏析分为宏观偏析和微观偏析。

常见的宏观偏析有:

比重偏析、逆偏析、偏析瘤、粗大金属间化合物等。

5)疏松:

疏松是一种微小的分散缩孔或气孔,分组织疏松和气体疏松。

从形成的范围看,分宏观疏松和显微疏松

6)裂纹:

裂纹也是铝合金铸造中常见的一种缺陷,且是一种恶性缺陷。

铸锭中只要发现这种缺陷,无例外地予以报废。

裂纹的种类:

Ⅰ、按裂纹的形式分有如下几种:

圆铸锭——中心裂纹、环状裂纹、表面裂纹、横向裂纹等。

扁铸锭——底部裂纹、侧面裂纹、表面裂纹、浇口部裂纹等。

空心铸锭——内部放射状裂纹、环状裂纹、横向裂纹等。

Ⅱ、按裂纹形成机理分有下列两种:

热裂纹,冷裂纹。

扁铸锭裂纹(见图)

底部裂纹:

这种裂纹是由于铸造开始时,底部金属接触温度低的底座,

图扁铸锭的裂纹形式

7)气孔8)夹渣9)氧化膜10)冷隔

八、铸锭质量检查:

化学成分、锭坯尺寸、

表面质量:

表面质量检查包括弯曲度、表面裂纹、表面夹杂、坑洞、冷隔、偏析瘤、拉裂等

内部质量:

晶粒度、夹杂、羽毛状晶、光亮晶粒、粗大化合物、裂纹等

九、铸造工具简介:

一)铸造机