如何避免缝合线Word下载.docx

《如何避免缝合线Word下载.docx》由会员分享,可在线阅读,更多相关《如何避免缝合线Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

塑料

添加玻纖

拉伸強度保留值

PP

0

86%

20%

47%

30%

34%

SAN

80%

40%

PC

99%

10%

64%

PSU

100%

62%

PPS

83%

38%

Nylon66

83-100%

87-93%

56-64%

註:

拉伸強度保留值(TensileStrengthRetention)=(具縫合線之拉伸強度/不具縫合線之拉伸強度)x100%

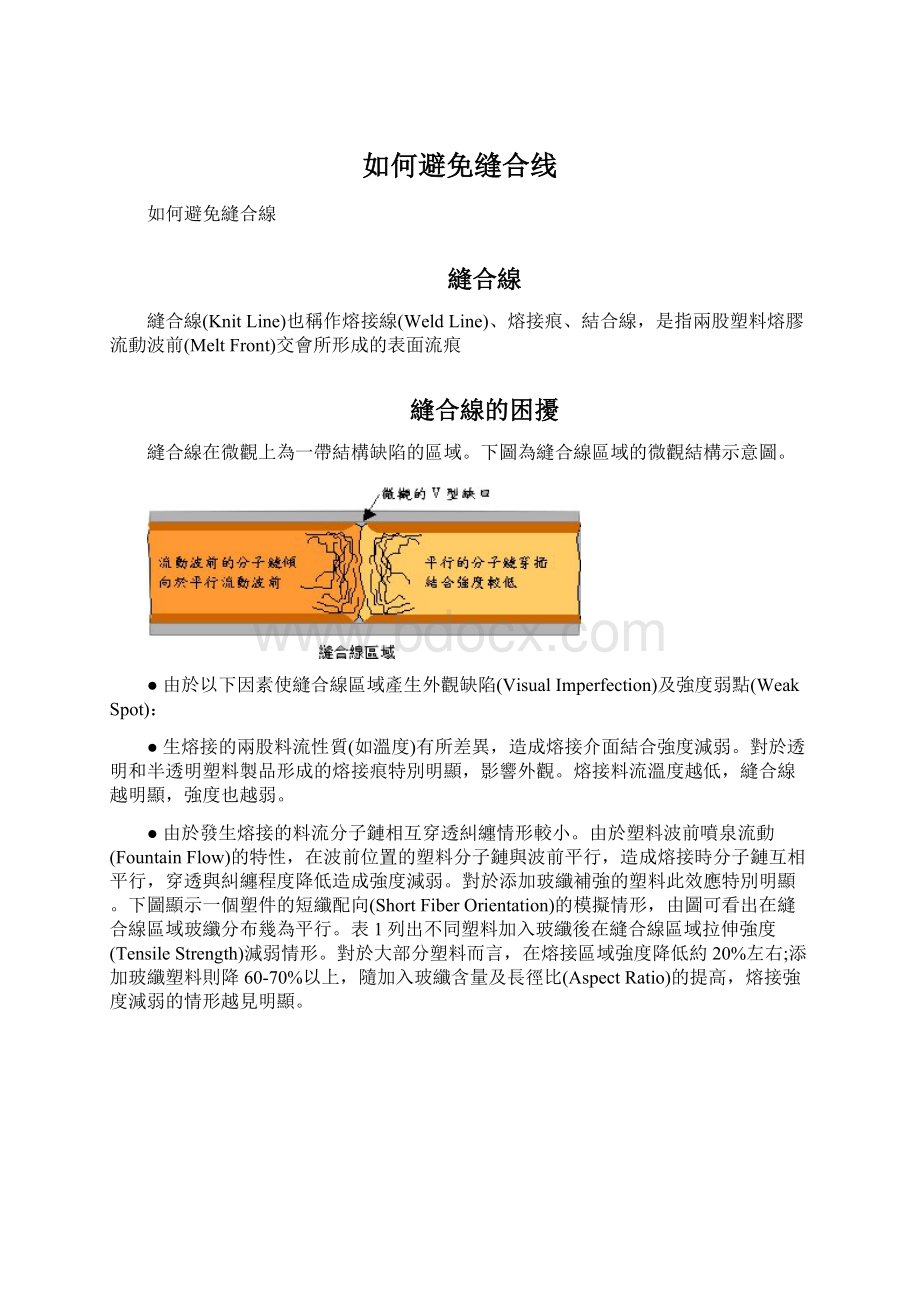

●產生熔接區域由於波前交會形狀會產生V型缺口(V-Notch),此種近似裂紋(Crack-like)結構容易產生應力集中(StressConcentration),使此部份力學性質與強度較差,同時也是裂紋潛伏區。

此一問題在需承受動態負載(DynamicLoading)的結構件尤其明顯。

由實驗發現,靠近模壁區域要較中間區域分子鏈擴散的程度較小,因此強度較差。

此區域大小隨塑料種類與成形條件而異。

以PS而言,此強度較弱區域約為0.2~0.3mm。

●熔接區域容易夾帶雜質,生成針孔(Microvoids),造成強度減弱。

●若熔接發生在充填結束或末期,由於塑料溫度降低,分子鏈運動性(Mobility)降低,擴散(Diffusion)不足,將使熔接強度(WeldingStrength)更差。

對於熱固性塑件由於塑料料流在匯合時已接近交聯(Cross-linking)後段,造成熔接不良,縫合線區域局部強度下降情形更明顯。

●由於縫合線區域阻礙保壓流動,使縫合線區域保壓效果較差,可能發生凹痕(SinkMark)問題。

縫合線的成因

噴流造成的縫合線

●通常若澆口尺寸過小,塑料在充填寬度和厚度較大的模穴時,若成型條件控制不良則易發生噴流(Jetting),如下圖所示。

由噴流產生的塑料並不循序自進澆口逐漸填模,而是以蛇形流的方式噴射到模穴中,然後塑料自澆口對面側逐漸堆積。

塑料蛇形流堆積時相互壓縮造成所謂的手風琴效應(AccordionEffect),最後在蛇形流彎角堆疊區域形成流痕,是為由噴流所造成的縫合線。

熱縫合線

●塑料在流動過程料流遇到障礙物(Obstruction)(如嵌件、型芯等)而分流,分流的料流繞過障礙物後又重新匯合,在匯合區域所形成的縫合線。

由於兩股料流來自相同料流遭障礙物分流而成,性質及溫度差異不大,同時在熔接後料流仍然繼續流動,因此稱為熱縫合線(HotWeldLine;

StreamingWeld)或交融線(Meldline)。

冷縫合線

冷縫合線(ColdWeldLine;

ButtWeld)的產生多半由於多點進澆(MultipleGating)而造成,如下圖所示。

塑料在流動過程中受模具冷卻效應溫度逐漸下降,因此發生冷縫合的時機往往接近充填結束,塑料溫度也較冷,因此稱作冷縫合線。

冷縫合線可視作兩股料流頭對頭(Head-to-Head)相互衝擊而形成的縫合線,熔接角度接近0o。

,同時在熔接產生後塑料往往立即停止流動,因此冷縫合線是熔接強度最差,外觀最明顯的一類縫合線。

由肉厚變化造成

●塑料在肉厚具變化的模具中充填時,由於流動阻力的差異,造成領先-落後流動(Lead-LagFlow)或流動軌道效應(Race-TrackEffect),形成不同的塑料流。

流速不同的塑料流在介面交會處亦會形成縫合線。

圖1所示的縫合線即是由於塑件肉厚差異所引起。

此類縫合線的熔接強度也與溫度以及熔接角度有關:

熔接溫度越高,強度越強;

角度越大,強度亦越強。

圖1所產生的縫合線強度接近熱縫合線。

●下圖顯示一個類似冷熔接的縫合強度較差的例子,由於塑料在相當冷卻後才產生熔接,因此強度較弱,熔接線也較明顯。

這類縫合線往往以內部縫合線(InternalWeldLine)的形式出現。

通常此種縫合線會伴隨著包封短射的問題發生。

縫合線的對策

●在避免縫合線的問題上,最佳結果是完全避免縫合線的發生;

但對於多點進澆塑件縫合線往往無法避免,因此需往下列幾個方向思考:

●外觀(Esthetics)考量:

將縫合線移至非外觀面、內面、隱藏面或咬花部位等外觀性質較不重要的區域。

●最終使用性能(End-UsePerformance)考量:

將縫合線移至非受力面、肉厚較厚處或具結構補強處,以避免應力集中引起破壞,補償可能產生的熔接強度下降。

對於具有裝配孔的塑件縫合線生成方式的考慮尤其重要。

圖1顯示一帶有圓孔的塑件在成形時由於進澆口數目與位置差異造成所形成的縫合線有所差異,以產品強度而言,熱縫合線數目較少且強度較強,是較佳的設計。

●由於溫度越高,分子鏈間的活動力(Mobility)及擴散(Diffusion)越明顯,熔接強度越強,因此應盡量讓熔接發生於高溫區域。

●避免冷熔接為第一優先,熱熔接其次。

對策方面可針對下列三點加以考慮:

●設計考慮

●材料考慮

●成形條件考慮

設計考慮

●產品設計

●流道及澆口設計

●特殊設計

肉厚與產品設計

●利用改變肉厚設計、流動引導器(FlowLeader)、流動轉向器(FlowDeflector)移動縫合線位置。

通常肉薄區域因溫度較低,熔接強度較弱,因此要引導流動,避免在肉薄處產生熔接。

●引導流動使料流的熔接角較大,可以減緩縫合線問題。

熔接角度越小,縫合線問題越明顯。

●產品設計時在嵌件引入導角,避免嵌件角度過於尖銳。

●以產品表面咬花、噴漆或貼標籤等方式掩飾縫合線。

●在具有格柵結構(GrillStructure)、靠破孔區域或多重型芯(MultipleCore)塑件,應注意由於心形銷(CorePin)分割料流所形成的縫合線會造成產品強度銳減。

圖2、比較一個心形銷與多個心形銷所形成縫合線的熔接強度。

後者由於料流被分割重合多次,熔接強度較差,且隨離進澆口距離的增加,溫度降低,分合次數增加,強度有遞減的趨勢。

依此熔接強度隨料流分合次數增加而遞減的觀念,圖3所示的兩組進澆方式設計以設計B較佳,因為設計A的熔接線發生在兩嵌件間,且強度較弱,容易成為應力集中點及潛伏破壞區域。

散流道(WeldOverflowWellorWellSlug)的應用

圖4說明利用散流道移除縫合線的方法。

在原始設計中因嵌件產生一條熱縫合線。

在散流道的設計中,將塑料引導至散流道中再行熔接,同時增加熔接角度,使熔接強度增加。

成形完畢後再將散流道區域切除。

此方法的缺點是浪費材料以及增加後處理成本。

排氣設計

改善排氣設計避免排氣不良造成流動受阻。

縫合線靠近分模面時可利用分模面間隙逃氣;

否則需設計頂銷或排氣銷排氣。

降低鎖模力以協助逃氣。

以CAE解決縫合線問題

●以流動波前分佈判斷發生縫合線位置。

注意熔接位置是否容許逃氣,是否位於產品外觀面或受力位置。

●以溫度分布判斷熔接溫度。

在高溫區域產生的縫合線強度較低溫者強。

●在可能發生熔接區域設置感測節點以得知熔接發生過程的溫度及剪切應力變化歷程。

●利用模流分析結果找出造成縫合線的關鍵因素(材料、設計、成形條件),評估不同設計方案對縫合線問題改善的可行性。

肉厚設計與縫合線

圖8顯示一電話聽筒塑件的原始肉厚設計及模流分析結果。

採用塑料為PC。

由於原始設計厚度分布平均變化自3~6mm,厚度差異所造成流動阻力的差異,使塑料在肉厚-肉薄區域所形成領先-落後流動,塑件中央區域形成縫合線。

設計變更方案根據模流分析結果對產品肉厚進行局部掏除及修改,設變案的肉厚分布及模流分析結果見圖9。

可以發現中央握柄區域的不平衡流動現象已經克服,縫合線問題也獲得改善。

在變更成品局部厚度以移除逢合線時,亦須考慮製品內部組件配合空間與模具結構,再進行修模。

CAE網格與分析技巧

●要正確模擬出由產品設計所造成的縫合線問題,需注意肉厚要正確給定。

●對於尺寸極小的頂銷或心形銷,若尺寸與使用元素相當,在建圖時可予以忽略,因其對流動影響較小,同時所產生的縫合線也較不明顯。

●但若頂銷或心形銷兩支以上成排或成列出現,即有可能形成縫合線而使強度變差,在分析時應加以考慮。

●靠破孔位置的小孔影響流動甚鉅,分析時不可忽略。

●可利用Moldex中[結果]顯示中的[範圍]功能,設定充填結束前(如95%或98%)的波前分布,以方便判讀縫合線位置。

亦可將充填過程利用[影音]功能製成動畫檔,以方便找出可能產生熔接的位置。

材料考慮

●流動性較佳、容易維持料溫的塑料熔接強度較強。

●熔接線對於摻拌補強材料(Reinforcements)如玻纖(GF)、碳纖(CF)以及填料(Filler)較為敏感,減量使用 可使熔接強度增加。

尤其對於長纖及高填充率者,由於纖維在熔接區域配向不良(幾乎互相平行), 縫合線特別明顯,強度也最弱。

因此對於多點進澆或縫合線數目較多的塑件,避免採用高填充劑 含量及補強纖維含量,最好控制在10%-25%左右,以避免縫合線強度問題。

●回收料(RecycledMaterial)、潤滑劑(Lubricant)、脫模劑(MoldReleases)及某些阻燃劑(FlameRetardant)容 易包入空氣及污染熔接面,造成熔接強度降低。

●對於未補強的非晶性塑料,提高料溫是增加縫合強度較為有效的方法;

模溫一般設在塑料的玻璃轉移溫度以下,因此對熔接強度效果較有限。

●對於結晶或半結晶性塑料,料溫、模溫、射速、脫模後的回火(Annealing)對於縫合強度均有所影響。

成形條件考慮:

溫度效應

●提高料溫使熔接溫度增加以提昇熔接強度。

通常溫度是影響熔接強度以及外觀最明顯的成形因素。

這是由於高溫增加塑料分子鏈的活動力(Mobility),使熔接區域的分子擴散(MolecularDiffusion)、縫合(Knitting)及糾纏(Entanglement)現象提昇,破壞在熔接面的分子鏈平行配向情形,增加分子鏈間相互穿插滲透的程度,因此使熔接強度隨之增加。

圖1說明料溫、模溫對於熔接強度的影響。

在塑料成形溫度範圍內,提高料溫使熔接強度增加,但若料溫過高會造成塑料劣化(Degradation),反使熔接強度下降。

●提高模溫以避免塑料冷卻過快,使塑料因緩冷而有較長時間可以填滿熔接痕處的縫隙,促使分子鏈相互糾纏,破壞分子鏈配向,提高熔接強度。

由圖1可以看出提高模溫較有利於熔接強度增加,但效果未如料溫明顯。

冷卻液節流也有相同效果。

速度效應

●縮短充填時間或提高射速以避免塑料過度冷卻,並利用黏滯加熱升高料溫。

●充填速度太快會使塑料波前分子鏈配向及排氣不及問題加劇,反使熔接強度降低,如圖2所示。

壓力效應

●充填壓力不足會產生較明顯及較弱的縫合線,因此提高射壓/保壓、螺桿前進時間、保壓時間,以增加縫合線介面有效壓力(EffectivePressure),也會使熔接強度獲得改善。

●過高的充填壓力會阻礙塑料分子鏈的配向鬆弛及糾纏現象,同時會使融接處的微觀V形缺口尖銳化,造成應力集中,反使熔接強度降低,如圖3所示。

但對於多點進澆塑件縫合線往往無法

避免,因此需往下列幾個方向思考:

將縫合線移至非外觀面、內面、隱藏面或咬花部位等外觀性質較不重要的區域。

特殊設計

●採用延伸射嘴(ExtendedNozzle)或熱澆道(HotRunner)可以更有效控制料溫,提高熔接強度。

●真空排氣(VacuumVenting):

抽真空以協助排氣並增加熔接強度。

採用抽真空通常也有縮短成形時間的額外好處。

●對於結晶性或半結晶性塑料可利用回火(Annealing)提高縫合強度。

●採用特殊設計,如SCORIM射出機(ShearControllerOrientationInjectionMoldingMachine)、抽拉式射出機

(Push-PullMoldingMachine),以及往復式心形銷(ReciprocatingPin)等設計。

基本觀念就是在縫合線形成但未完全固化前,以機械方式強迫塑料在縫合線區域往復流動,以破壞縫合線界面分子鏈排向,增加分子鏈相互交錯糾纏,以提昇熔接強度。