加工中心编程实例 4Word下载.docx

《加工中心编程实例 4Word下载.docx》由会员分享,可在线阅读,更多相关《加工中心编程实例 4Word下载.docx(20页珍藏版)》请在冰豆网上搜索。

N0110G03X-15Y-25I10J0

N0120G01X15

N0130G03X25Y-15I0J10

N0140G01Y0

N0150G40G01X15Y0;

左刀补取消

N0160G24;

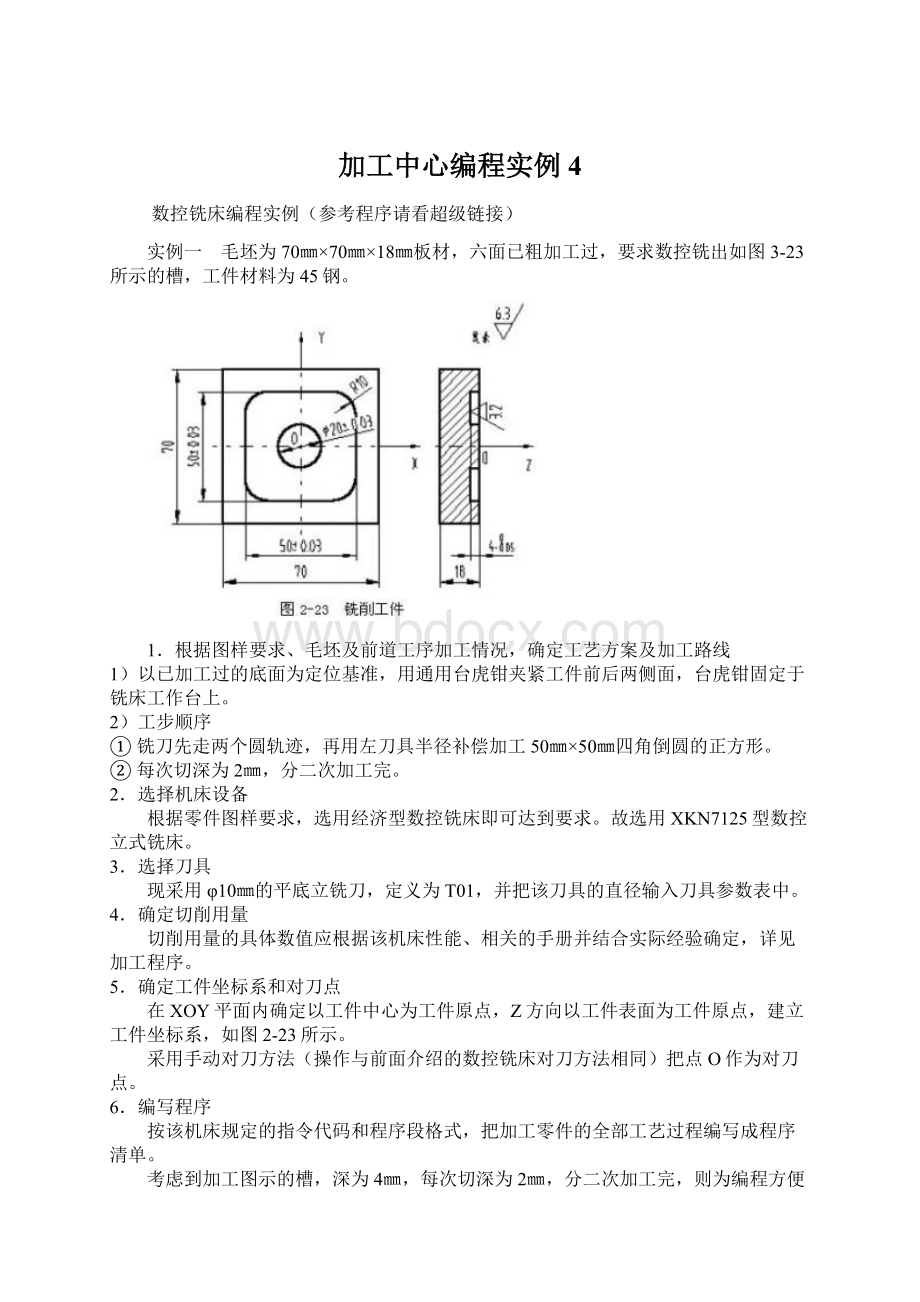

实例二 毛坯为120㎜×

60㎜×

10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

工件材料为铝。

1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上

①钻孔φ20㎜。

②按O’ABCDEFG线路铣削轮廓。

故选用华中Ⅰ型(ZJK7532A型)数控钻铣床。

现采用φ20㎜的钻头,定义为T02,φ5㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

由于华中Ⅰ型数控钻铣床没有自动换刀功能,按照零件加工要求,只能手动换刀。

在XOY平面内确定以0点为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图3-24所示。

采用手动对刀方法把0点作为对刀点。

6.编写程序(用于华中I型铣床)

该工件的加工程序如下:

1)加工φ20㎜孔程序(手工安装好φ20㎜钻头)

%1337

N0010G92X5Y5Z5;

设置对刀点

N0020G91;

相对坐标编程

N0030G17G00X40Y30;

在XOY平面内加工

N0040G98G81X40Y30Z-5R15F150;

钻孔循环

N0050G00X5Y5Z50

N0060M05

N0070M02

2)铣轮廓程序(手工安装好ф5㎜立铣刀,不考虑刀具长度补偿)

%1338

N0010G92X5Y5Z50

N0020G90G41G00X-20Y-10Z-5D01

N0030G01X5Y-10F150

N0040G01Y35F150

N0050G91

N0060G01X10Y10F150

N0070G01X11.8Y0

N0080G02X30.5Y-5R20

N0090G03X17.3Y-10R20

N0100G01X10.4Y0

N0110G03X0Y-25

N0120G01X-90Y0

N0130G90G00X5Y5Z10

N0140G40

N0150M05

N0160M30

看了上面的例子,我们对普通的指令有了了解,但是跟高级语言比较,其功能显得薄弱,为了与高级语言相匹配,特地介绍宏指令。

通过使用宏指令可以进行算术运算,逻辑运算和函数的混合运算,此外,宏、程序还提供了循环语句,分支语句和子程序调用语句。

在宏语句中:

变量:

#0--#49是当前局部变量

#50--#99是全局局部变量

常量:

PI,TRUE(真),FALSE(假)

算术运算符:

+,-,*,/

条件运算符:

EQ“=”,NE“!

=”,GT“>

”,GE“>

=”,LT“<

”,LE“<

=”

逻辑运算符:

AND,OR,NOT

函数:

SIN[],COS[],TAN[],ATAN[],ATAN2[],ABS[],INT[],SIGN[],SQRT[],EXP[]

表达式:

用运算符连接起来的常量,宏变量构成表达式。

例如:

100/SQRT[2]*COS[55*PI/180]

赋值语句:

宏变量=表达式。

#2=100/SQRT[2]*COS[55*PI/180]

条件判别语句:

IF,ELSE,ENDIF

格式:

IF条件表达式

|

ELSE

|

ENDIF

循环语句:

WHILE,ENDW

WHILE条件表达式

ENDW

下面就以宏指令编程为例,做两个练习。

实例三 毛坯为150㎜×

20㎜块料,要求铣出如图2-25所示的椭球面,工件材料为蜡块。

1)以底面为主要定位基准,两侧用压板压紧,固定于铣床工作台上。

2)加工路线

Y方向以行距小于球头铣刀逐步行切形成椭球形成。

球头铣刀大小6mm。

在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-25所示。

%8005(用行切法加工椭园台块,X,Y按行距增量进给)

#10=100;

毛坯X方向长度

#11=70;

毛坯Y方向长度

#12=50;

椭圆长轴

#13=20;

椭圆短轴

#14=10;

椭园台高度

#15=2;

行距步长

G92X0Y0Z[#13+20]

G90G00X[#10/2]Y[#11/2]M03

G01Z0

X[-#10/2]Y[#11/2]

G17G01X[-#10/2]Y[-#11/2]

X[#10/2]

Y[#11/2]

#0=#10/2

#1=-#0

#2=#13-#14

#5=#12*SQRT[1-#2*#2/#13/#13]

G01Z[#14]

WHILE#0GE#1

IFABS[#0]LT#5

#3=#13*SQRT[1-#0*#0/[#12*#12]]

IF#3GT#2

#4=SQRT[#3*#3-#2*#2]

G01Y[#4]F400

G19G03Y[-#4]J[-#4]K[-#2]

ENDIF

G01Y[-#11/2]F400

#0=#0-#15

G01X[#0]

G01Y[-#4]F400

G19G02Y[#4]J[#4]K[-#2]

G01Y[#11/2]F1500

ENDW

G00Z[#13+20]M05

G00X0Y0

M02

实例四 毛坯200㎜×

100㎜×

30㎜块料,要求铣出如图2-26所示的四棱台,工件材料为蜡块。

掌握数控编程基本方法并在此基础上有更大的提高,必须进行大量的编程练习和实际操作,在实践中积累丰富的经验。

编程前,要做大量的准备工作,如:

了解数控机床的性能和规格;

熟悉数控系统的功能及操作;

加强工艺、刀具和夹具知识的学习,掌握工艺编制技术,合理选择刀具、夹具及切削用量等,将工艺等知识融入程序,提高程序的质量;

养成良好的编程习惯和风格,如程序中要使用程序段号、字与字之间要有空格、多写注释语句等,使程序清晰,便于阅读和修改;

编程时尽量使用分支语句、主程序及宏功能指令,以减少主程序的长度。

具体加工工艺和装夹方法和其余各题一样,这里略。

程序如下:

(用于华中I型铣床)

%1978

#10=100;

底平面EF的长度,可根据加工要求任定

#0=#10/2;

起刀点的横座标(动点)

#100=20;

C点的横座标

#1=20;

C点和G点的纵向距离

#11=70;

FG的长度

#20=-#10/2;

E点的横座标

#15=3;

步长

#4=16;

棱台高

#5=3;

棱台底面相对于Z=0平面的高度

#6=20;

C点的纵座标

G92X0Y0Z[#4+#5+2];

MDI对刀点Z向距毛坯上表面距离

G00X0Y0

G00Z[#4+10]M03

G01X[#0]Y[#11/2]Z[#5];

到G点

WHILE#0GE#20;

铣棱台所在的凹槽

IFABS[#0]LE#100

G01Y[#1]F100

X0Y0Z[#4+#5]

X[#0]Y[-#1]Z[#5]

Y[-#11/2]

ENDIF

G01Y[-#11/2]F100

IFABS[#0]le#100

G01Y[-#1]

X[#0]Y[#1]Z[#5]

Y[#11/2]

G01Y[#11/2]

G01Z[#4+20]

X0Y0

X[#1]Y[#1]Z[#5]

WHILEABS[#6]LE#1;

铣棱台斜面

#6=#6-#15

G01Y[#6]

X[-#1]Y[-#6]Z[#5]

G01Y[-#6+#15]

X[#1]Y[#6]Z[#5]

ENDW

G00Z[#4+20]

M05

M30

参数编程

四.参数编程与子程序

1.参数编程

(1)R参数

1)本系统内存提供从R0-R299共300个参数地址。

R0-R99----可以自由使用;

R100-R249----用于加工循环传递参数;

R250-R299----用于加工循环的内部计算参数。

2)参数地址中存储的内容,可以由编程员赋值,也可通过运算得出。

通过用数值、算术表达式或参数,对已分配计算参数或参数表达式的NC地址赋值来增加NC程序通用性。

3)赋值时在地址符之后写入符号“=”。

给坐标轴地址赋值时要求有一独立的程序段。

4)计算参数时,遵循通常的数学运算规则。

例:

N10R1=R1+1

N20R1=R2+R3R4=R5-R6R7=R8*R9R10=R11/R12

N30R13=SIN(25.3)

N40R14=R3+R2*R1

N50R15=SQRT(R1*R1+R2*R2)

(2)参数编程

N10G1G91X=R1Z=R2F300

N20Z=R3

N30X=-R4

N40Z=-R5

...

2.子程序

·

一个零件中有几处加工轮廓相同,可以用子程序编程。

子程序调用由程序调用字、子程序号和调用次数组成。

子程序调用要求占一独立程序段。

N10L785P4;

调用子程序L785,运行4次。

五、循环加工指令

加工循环是用于特定的加工过程的工艺子程序,通过给规定的计算参数赋值就可以实现各种具体的加工。

本系统中装有以下标准循环:

LCYC82钻削、沉孔加工

LCYC83深孔钻削

LCYC840带补偿夹具的螺纹切削

LCYC84不带补偿夹具的螺纹切削

LCYC85镗孔

LCYC60线性孔排列

LCYC61圆弧孔排列

LCYC75矩形槽、键槽、圆形凹槽铣削

1.钻削、沉孔加工LCYC82

刀具以编程的主轴速度和进给速度钻

孔,直至到达给定的最终钻削深度。

在到

达最终钻削深度时可以编程一个停留时间。

退刀时以快速移动速度进行。

参数含义、数值范围

R101退回平面(绝对平面)

R102安全距离

R103参考平面(绝对平面)

R104最后钻深(绝对平面)

R105在此钻削深度停留时间

图6-12

表6-3循环时序过程及参数

使用LCYC82循环,程序在XY平面上

X24Y15位置加工深度为27毫米的孔,在孔

底停留时间2秒,钻孔坐标轴方向安全距

离为4毫米,循环结束后刀具处于X24Y15

Z110。

N10G0G17G90F500T2D1S500M4

N20X24Y15

N30R101=110R102=4R103=102R104=75

N40R105=2

N50LCYC82

N60M2

图6-13

2.铣削循环LCYC75

参数含义、数值范围

R101退回平面(绝对平面)

R102安全距离

R103参考平面(绝对平面)

R104凹槽深度(绝对数值)

R116凹槽圆心横坐标

R117凹槽圆心纵坐标

R118凹槽长度

R119凹槽宽度

R120拐角半径

R121最大进刀深度

R122深度进刀进给率R123表面加工的进给率

R124表面加工的精加工余量

R125深度加工的精加工余量

R126铣削方向:

(G2或G3)

R127铣削类型:

1--粗加工2--精加工

表6-4

(1)方槽铣削

用下面的程序,可以加工一个长度为60毫米,宽度为40毫米,圆角半径8毫米,深度为17.5毫米的凹槽。

使用的铣刀不能切削中心,因此要求预加工凹槽中心孔(LCYC82)。

凹槽单边精加工余量为0.75毫米,深度为0.5毫米,Z轴上到参考平面的安全距离为5毫米。

凹槽的中心点坐标为X60Y40,最大进刀深度为4毫米。

加工分粗加工和精加工(图6-14)。

N10G0G17G90F200S300M3T4D1

N20X60Y40Z5

N30R101=5R102=2R103=0R104=-17.5R105=2

N40LCYC82

N50…

N60R116=60R117=40R118=60R119=40R120=8

N70R121=4R122=120R123=300R124=0.75R125=0.5

N80R126=2R127=1

N90LCYC75

N100…

N110R127=2

N120LCYC75

N130M2图6-14

(2)圆槽铣削

R118=R119=2*R120图6-15

(3)键槽铣削

R119=2*R120图6-16

第二节数控铣床编程举例

例6-1:

加工图6-17中四个型腔,槽深2毫米,试编程。

解:

1)图中共有四个凹槽,为了避免编程中的尺寸换算,可利用零点偏置功能,在编制四个局部图形程序时,分别将工件零点偏置到O1,O2,O3,O4点。

工件起始零点设在O点,建立工件坐标系如图。

2)T01为直径5毫米立铣刀,主轴转速800r/min,进给量为50mm/min。

3)编程如下:

P10

N10G17G90T01M03S800

N20G158X10Y5

N30G0X0Y0Z2

N40G1Z-2F150

N50X15

N60G3X15Y40I0J20

N70G1X0

N80Y0

N90G158X80Y25

N100G0X20Y0Z2

N110G1Z-2

N120G2X20Y0I-20J0

N130G158X80Y75

N140G0X11.547Y20Z2

N150G1Z-2

N160X23.094Y0

N170X11.547Y-20

N180X-11.547

N190X-23.094 Y0

N200X-11.547Y20

N210X11.547

N220G158X10Y55

N230G0X0Y0Z2

N240G1Z-2

N250X40

N260Y20

N270X20

N280Y40

N290X0

N300Y0

N310G158

N320G0X0Y0Z100

N330M02图6-17

例6-2:

在图6-18所示块料上,用球头铣刀粗铣型腔,每次正向切深ap〈=5mm,工件材料为LH11。

请编程。

1)确定工艺方案及路线:

采用刀具半径补偿功能在XOZ平面内插补运动,用循环程序或子程序,在Z向深度逐层增加。

每层次刀具起点为A1、A2、A3、A4、A5,刀心轨迹为“1-2-3-4-5-6-2…”,将“1-…2”作为一循环单元。

图6-19为二维刀心轨迹。

2)刀具及切削用量选择:

T01球头铣刀(直径16mm),主轴转速1500

r/min,进给量为100mm/min。

3)数值计算:

轨迹点及圆心坐标A(-70,0)B(-26.25,16.54)

C(26.25,16.54)D(70,0)O1(-45,0)O2(0,39.69)O3(45,0)

循环次数n及步距b(2n-1)b=80-d(d=16mm)取n=4得b=9.14

4)编程:

p30

N10G90G00X0Y0Z25

N20S1500M03T01D01

N30G17G42X-70Y40

N40L6-3P5

N50G90G18G00Z100

N60G40X0Y0

N70M02

L6-3

N10G01G18G91Z-5F100

N20L6-3-1P4

N30G01G18Z2

N40G90G00X-70Y40

N50G01G91G18Z-2

N60M02

图6-18

L6-3-1

N10G02G18X43.75Z-16.54I25K0

N20G03X52.5Z0I26.25K-23.15

N30G02X43.75Z-16.54I18.75K16.54

N40G01G17Y-9.14

N50G03G18X-43.75Z-16.54I-25K0

N60G02X-52.5Z0I-26.25K-23.15

N70G03X-43.75Z16.54I-18.75K16.54

N80G01G17Y-9.14

N90M02

用户宏在加工中心上的应用一例

无锡龙力机械有限公司曹焕华

用户宏功能是多数数控系统所具备的辅助功能,合理地使用好该功能可以使加工程序得到大大简化。

用户宏功能有A类和B类两种,用A类宏功能编译的加工程序,程序主体比较简单,但需记忆较多的宏指令,程序的可读性差,而用B类宏功能编译的程序,则具有较好的可读性,且只需记忆较少的指令代码。

本例就使用B类宏功能编程,并通过详细的数学分析来说明用宏指令编程如何建立合理的数学模型。

一、应用实例

如图1所示的零件为一盘片零件的铸造模具,现要求在加工中心上加工15条等分槽(图中仅标注编程所需尺寸)。

图1示例零件图

该零件决定在带有FANUC15M数控系统的3000V上加工。

该加工中心为3MX1.1M工作台的龙门加工中心。

槽锥度14°

及槽底圆弧由球头成形铣刀加工保证,不考虑刀具半径补偿(加工坐标如图中所示)。

本例只编制最终精加工程序,之前的粗加工则可以通过该程序在Z方向上的抬刀来实现。

经过对FANUC15M数控系统功能的分析发现,加工R380圆弧时,由于R380不在某一基准平面,即无法用G17、G18或G19指定加工平面,因此R380圆弧不能直接使用G02或G03指令加工,只能将该圆弧分解为若干段直线段分别计算各端点坐标,再指令刀具按X、Y、Z方向进行直线加工,用直线逼近圆弧的方法最终形成R380圆弧。

首先计算出第一条槽各交点座标,并用极座标表示,圆周上各条槽对应点的极半径及Z深度均一致,仅角度有变化。

图1中各点位置如下:

a点极半径105,Z坐标-50;

b点极半径282.417,Z坐标-34.478;

c点极半径382,Z坐标-12;

R380圆弧的圆心角为15.44°

。

在加工时需将极坐标转换为直角坐标,转换时只要将各点极半径分别按偏移角度(程序中参数#2