锯床使用说明书Word下载.docx

《锯床使用说明书Word下载.docx》由会员分享,可在线阅读,更多相关《锯床使用说明书Word下载.docx(7页珍藏版)》请在冰豆网上搜索。

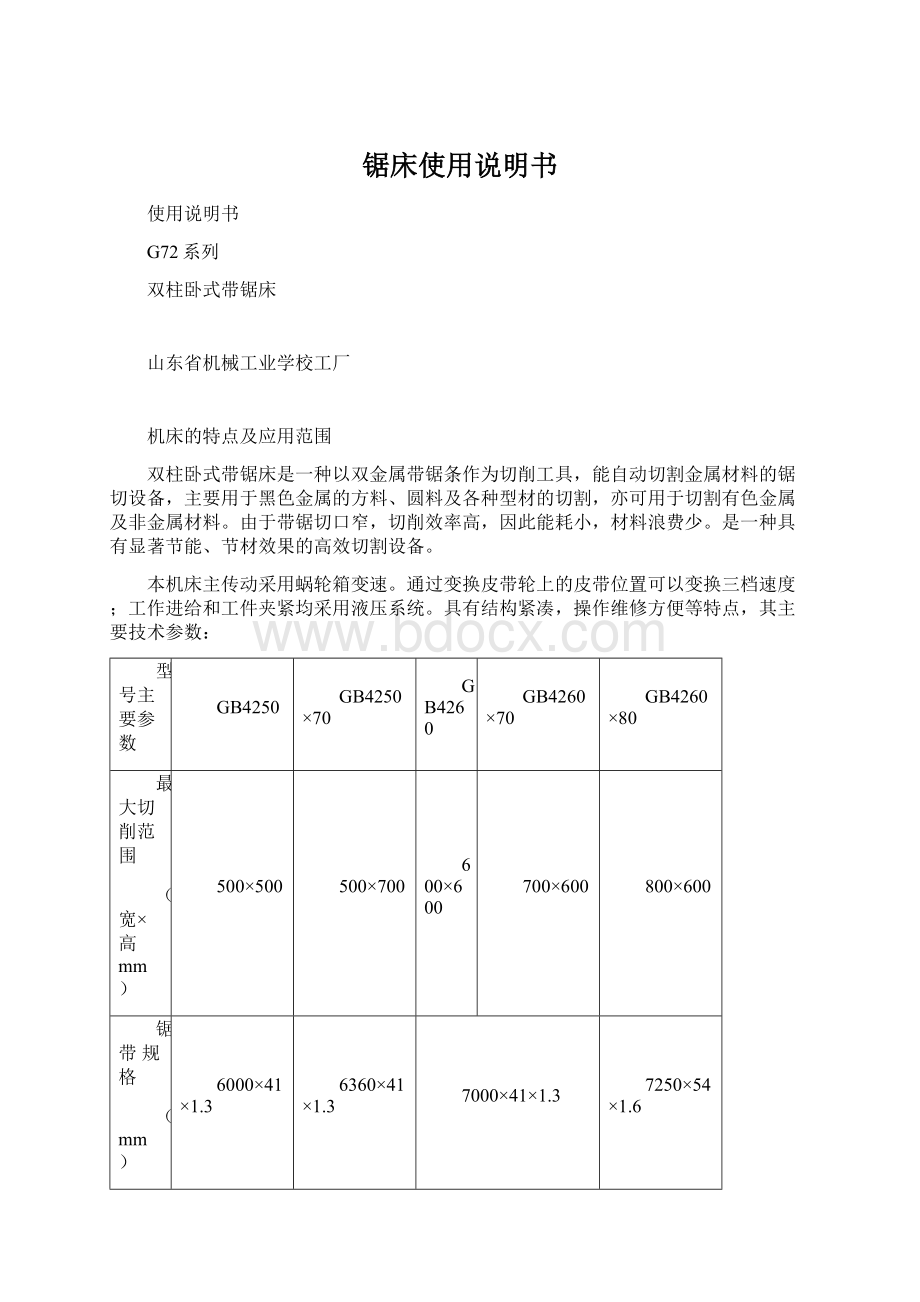

80

最大切削范围

(宽×

高mm)

500×

500

700

600×

600

700×

800×

锯带规格

(mm)

6000×

41×

1.3

6360×

7000×

7250×

54×

1.6

切削速度(m/min)

三档264166

三档254368

主电机功率

(KW)

5.5

7.5

进给速度(m/min)

0.8-1000无级调速

液压电机功率(KW)

1.5

冷却电机功率(W)

125

液压油箱体积

(L)

110

主机外形尺寸

(mm)

3000*1100*

2100

3200*1100*

3400*1100*

2000

3500*1100*

3600*1100*

一、机床的吊运与安装

机床的吊运:

机床除料架,其余部件均装配成为整体,可以整体吊运。

吊运时,将吊索穿过固定在床身两侧的四个专用吊环进行起吊,或利用叉车从床身底部插入叉起。

机床安装:

机床安装前,应对机床加工表面进行清洗,利用煤油或其它清洗剂去除防锈油或锈痕,然后进行安装。

安装前应按说明书中的基础图做好地基,埋下电源线,待基础干涸后,将机床吊运到基础上,并在床身及料架地脚螺栓孔中穿上地脚螺栓,并插入地基预留孔中,调整机床与料架位置,使料架的中心线与机床的钳锷中心线在一条线上,否则将会影响切削精度,再各自整好水平。

(注:

料架的台面与机床的台面高度差在±

0.1mm内),;

料架可通过其脚上螺栓调节。

调好后,将混凝土浇入孔中,磨平干涸后,再拧紧地脚螺栓螺母,重复校正机床及料架水平。

确定无误后接通电源即可对机床进行调试。

基础深度视土质坚硬程度确定。

二、机床主要机械结构的概述

1、床身、工作台:

床身采用焊接箱式结构,主要用以支撑其他部件,内腔间作液压油池,工作台为铸件,用以承料,安装夹紧装置及锯架。

2、主传动装置:

主传动采用蜗轮传动方式,由电机、蜗轮变速箱、锯轮箱及锯轮组成。

主要用以传递扭矩,驱动带锯条回转,以便实现切削运动。

通过变换皮带轮上的皮带位置,可以变换三档速度,以便适应不同材料的锯切。

3、锯带张紧机构:

是由从动锯轮、滑座、滑块和丝杆、螺母组成,通过移动从动轮使带锯条得以张紧,保证带锯条与锯轮的轮缘之间形成一定的压力,产生足够的摩擦力来带动锯条作回转运动,实现切削运动,张紧力有大小可以通过调整测力扳手来确定。

4、工件夹紧机构:

工件夹紧采用液压夹紧。

是以油缸替代丝杆和丝杆螺母,并通过按钮和电磁阀进行操纵,实现工件的夹紧与松开。

5、锯带导向装置:

由左、右导向臂及导向头组成,导向头则由导向滚轮及导向块组成,主要用来将带锯条扭转一定角度使之与工作台面垂直,保证锯条的正确位置,提高切割精度。

6、冷却系统:

是由冷却液箱、冷却泵、管道、阀及喷嘴组成,用来保证对切削区域供给充足的冷却液,以提高切削效果和锯带的使用寿命与切削断面精度,同时还有利于清除齿上的切屑。

7、承料架:

是由滚轮、支架及送料机构组成,送料机构是由送料电机、蜗轮箱、链条和链轮组成。

使用时,必须与主工作台面平行且其中心线应与夹紧钳座的中心线对齐,以保证正常切削精度。

三、机床的液压传动系统

1、机床液压系统概述:

本系统由油池(床身内腔),电机、泵站、油管及执行元件-----油缸和控制系统组成,用以实现锯架的进给,抬升和工件的夹紧(液压夹紧型),通过调速阀可以实现进给速度的无级调整,以保证对不同材质工件的正确切割。

2、液压动作原理及说明:

(见附图液压原理图)

液压系统压力一般为2.5-3.5mpa,其大小可以通过变量泵上的溢流阀进行调整,压力大小可从压力表上读出。

进给速度由操纵面板上调速阀手柄调节,实现无级调速,锯架的快退与工进和工件夹紧,松开等一系列操作均由面板上的相应按钮并通过电磁阀来控制。

为了保证锯架进给平稳,在进给油缸的下端盖内安装有一个单向阀,以便使进给时产生一定的背压,以起到平衡锯架的作用。

液压油一般选用20#或30#液压油。

工作原理:

工作进给:

YA2闭合,压力油通过34E2-25B电磁阀进入进给油缸上腔,下腔油通过单向调速阀QI-10B、34E2-25B电磁阀回油池。

锯架快退:

YA1闭合,压力油通过34E2-25B电磁阀及单向调速阀QI-10B中的单向阀进入进给油缸下腔,上腔油通过34E2-25B电磁阀回油池。

钳口夹紧:

YA3闭合压力油通过34E2-25B电磁阀进入主夹紧油缸夹紧腔,松开腔油通过34E2-25B电磁阀回油池。

钳口松开:

YA4闭合,压力油通过34E2-25B电磁阀进入主夹紧油缸松开腔,紧腔腔油通过34E2-25B电磁阀回油池。

锯架快进:

YA2、YA5闭合,压力油通过34E2-25B电磁阀进入进给油缸上腔,下腔油通过单向电磁阀22E2-10B、34E2-25B电磁阀回油池。

液压元件明细表

序号

名称

型号规格

数量

1

叶片泵

VB-20FA3(1450转/分)

2

调速阀

QI-10B

3

电磁阀

34E2-25B(直流24V)

4

压力表

Y-60

5

滤油器

WO63X100

6

单向顺序阀

XI-25B

7

溢流阀

Y-25B

8

22E2-10B(直流24V)

四、机床电气控制系统

1、电气系统概述:

(见附图)

2、电气系统是由电气箱、操纵盒及行程开关组成,用来控制机床各部分动作执行元件(油缸),使之按一定的工作程序有序地动作来实现正常的切削循环,并对机床实施保护,避免发生设备事故。

3、电气操作说明

五、电气控制元件除行程开关、过载保护开关和电磁阀外,所有操作按钮都集中在操作面板上,操作时只需按一定的程序按下相应的功能按钮即可进行正常工作,每个按钮都有相应的功能指示标牌指示。

按下带红色蘑菇按钮即可实现机床总停。

锯架抬起的高度可由固定在立柱顶端的行程开关碰杆进行调整,从而达到所需高度。

锯架下降的极机床的调整与操作

机床调整:

机床安装好后,切削前应对机床进行调整,内容如下:

1、通过溢流阀将液压系统压力调到2.5-3.5Mpa(从压力表上观察)。

2、按工作大小调整左、右两导向臂和两夹紧钳锷之间的距离,使之尽量靠近工作,使导向距离最小,以便保证良好的导向效果。

钳锷张开距离一般比工作5-6mm即可,同时调整立柱上的行程碰杆位置,使锯架抬起时锯带适当离开工件一定的距离(一般为30-40mm)

3、按技术参数要求的锯带长度相应的带锯条。

锯带齿形应根据材料形状及材质进行选择,选择如下:

(1)锯切实心料时宜采用大齿距的锯带,而切割型材及薄壁管则宜采用细齿。

(2)锯切强度和硬度较高的材料时宜用细齿距,反之则采用粗齿。

(3)锯切效率要求高及切铝合金时,宜用粗齿。

(4)变齿距一般用在截面变化大或成束切割的工件,以减少。

消除切削时的振动与噪音,使切削更为平稳。

(5)锯割含硅、锰、钴、镍、铬元素较多的材料宜用细齿。

4、根据被切材料的材质,通过变速箱上的变速手柄选择适当的切削速度,选择原则见下表

材料种类

合金钢

不锈钢

合金工具钢

碳素钢

铜铝合金

切削速度(米/分)

30-50

20-50

40-60

45-90

60-120

5、根据不同的材质和工件形状,通过调速阀手柄选择适当的进给量。

6、根据下料长度,调整好定长装置的顶杆位置并锁紧,顶杆一般应顶在工件中心上部边缘位置。

7、将准备好的带锯条套在两锯轮上,并卡入导向轮及导向块中,然后通过测力扳手与张紧丝杆上的方头使锯带张紧,张紧力的大小一般定为60-80Nm。

机床的操作:

切削前的调整准备工作完成后即可按下述程序操作机床进行正常的切割:

1)将工件吊到到工作台与料架上,然后根据所锯切的长度将工件夹紧。

2)按工作循环图所示,按顺序分别按下操作面板上的按钮,即可完成切削,见下图:

锯切工作循环图。

锯切工作自动循环图

油泵启动→锯架快退→夹料夹紧→夹紧松开→送料

↑┌-锯带运转┐↓

↑←锯带停止←——工进┼←工作钳锷夹紧

↑←送料回退←——夹料松开┘

3)切削过程中根据切削的形状和颜色可判断切削速度和进给量是否合适:

切削为白色卷屑时较为合适;

若切屑短硬呈蓝色则速度低进给量大,若切屑为薄的散状或粉状且呈白色,则速度过高,进给量小。

六、机床的维护和保养

为了保证机床良好运行和提高机床使用寿命,在使用过程中应注意经常性的维护保养。

1、在使用过程中应随时注意观察,检查各运动部件运转是否正常,有无异常声响,如有出现,应及时查找原因并加以排除。

2、切削过程中有大量切屑产生,并堆积在工作台面及锯轮箱内,应及时加以清除,以免阻塞锯齿,影响切削效果及锯带寿命。

3、经常检查冷却液及液压油的清洁度和油量,保证供油,供液充足,避免液压元件的堵塞而造成机床运转的不正常。

4、对导轨面和各润滑点应加足润滑油(脂),锯轮轴承及大齿轮齿面半年内应加一次润滑油,锯架升降的两滑座上,每天应加油一至三次。

5、每天工作完毕,应将带锯条放松,以提高其使用寿命。

6、齿轮箱内的润滑油应定期更换,一般为半年至一年。

7、机床闲置不用时,对导轨及加工面应加油封,防止工作面的锈蚀。

8、为了提高锯带使用效果,每次更换新锯条时,均应先进行跑合,即切割时头几个切口应采用低速,小的进给量,待齿尖毛刺去除后,再按正常的切削参数进行切割。

9、工作后应擦抹机床,保持机床各部位的清洁度,提高文明生产水平。

10、为了防止由于锯架自重产生的正常下降所引起压坏锯带的形象,应在下班前将工件退入钳口内,然后方可关闭电源。