厚板高功率光纤激光焊接现状及问题分析Word格式文档下载.docx

《厚板高功率光纤激光焊接现状及问题分析Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《厚板高功率光纤激光焊接现状及问题分析Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

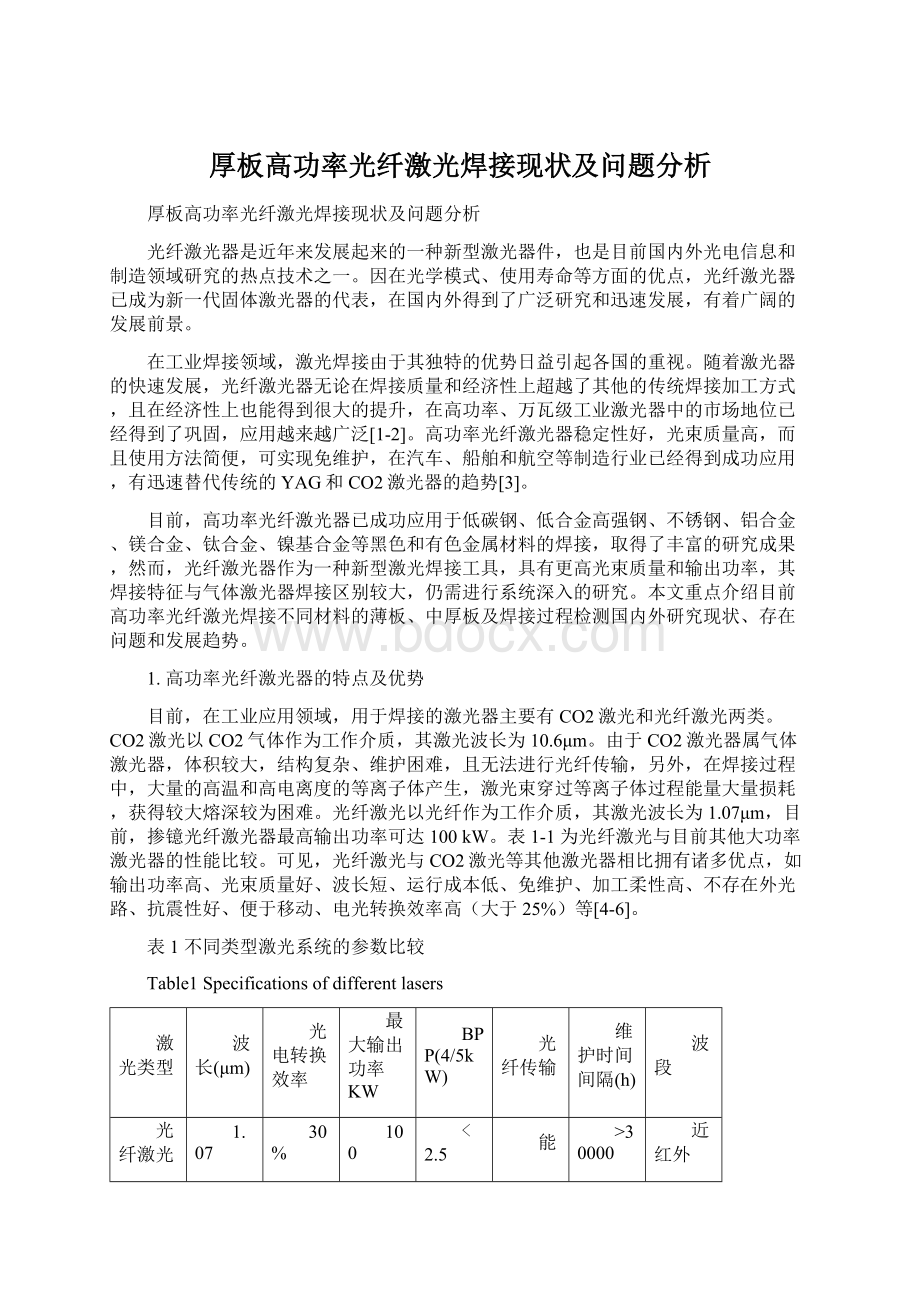

光电转换效率

最大输出功率KW

BPP(4/5kW)

光纤传输

维护时间间隔(h)

波段

光纤激光

1.07

30%

100

﹤2.5

能

>

30000

近红外

盘片激光

1.03

15%

16

8

500

CO2激光

10.6

~10%

50

6

否

25000

远红外

Nb:

YAG激光

1.06

~3%

10

25

1000

半导体激光

0.8~1.1

~70%

40

由于光纤激光波长为CO2激光的1/10,焦点光斑直径也较小,因此,光纤激光与CO2激光的焊接特性呈现多方面差异,有资料表明这种差异与不同波长激光和材料间的耦合特性相关,具体表现在等离子体和匙孔行为及其耦合作用、材料对激光能量的吸收、焊缝成形及焊接缺陷等[7]。

一方面,由于材料对激光的吸收与材料种类和激光的波长有关,辐射激光波长越短、材料导电性越差,金属对入射激光的吸收率越高。

特别是铝合金激光焊接深熔阈值与激光器波长及光束质量密切相关,光束质量越好,激光波长越短,则激光深熔阈值越小,因而针对同种合金,相比于CO2激光,采用光纤激光更易获得大的熔深。

徐国建[8]等人采用2kW光纤激光器及2.4kWCO2激光器焊接590MPa高强钢板对比研究了两种激光器的焊接特性,发现当焊接速度和输出功率相同时,光纤激光与CO2激光焊接相比可获得更大的熔深;

在负离焦条件下,CO2激光焊接的熔深减小比率大于光纤激光焊接;

光纤激光焊接与CO2激光焊接相比可获得更大的熔深及更窄的熔宽。

邹江林[9]等人采用IPGYLS-6000光纤激光器和SlabDC035CO2激光器进行平板对接焊,对比分析了两种激光焊接方法的熔化效率。

发现两种激光器焊接的熔化效率均随焊接速度先增加后减小,进一步分析表明两种激光焊接熔化效率的差异与激光能量耦合的固有规律不同有关。

因此,从焊接效率上考虑,光纤激光器更适合于高速焊接,而CO2激光器更适合于低速焊接。

LifangMei[10]等人对比分析了光纤激光和CO2激光搭接焊接白车身的焊接质量,研究发现两者的焊缝形貌不同,当搭接板之间存在间隙时,光纤激光焊缝下塌更严重,而CO2背面相对比较光滑,但是光纤激光焊接搭接板之间的焊缝宽度更宽;

光纤激光的焊缝的强度和韧性高于CO2激光。

图1为光纤激光和CO2激光搭接焊接焊缝横截面形貌,可见,两种激光的焊缝形貌区别较大,前者焊缝形貌为“X”形,后者为“Y”型。

图1光纤激光和CO2激光搭接焊接焊缝横截面形貌(a)CO2激光,(b)光纤激光

Gresev[11]和Kawahito等人[12]分别对CO2激光和光纤激光焊接过程孔外金属蒸汽/等离子体形状进行了观察,如图2(a)和(b)所示。

光纤激光焊接过程孔外金属蒸汽/等离子体温度场、形态、面积等特征参数与CO2激光不同,导致光纤激光焊接过程匙孔和等离子体的动态行为及物理特性必与气体激光区别较大。

图2不同激光类型焊接金属蒸汽/等离子体形状(a)CO2激光,(b)光纤激光

高功率光纤激光相对于其他类型的激光器具有在极高功率条件下保证良好的光束质量的特点,能够实现更大熔深的焊接,且利用光纤传输能够实现远程柔性加工,在焊接工程领域应用越来越广泛,日益引起各国的重视。

然而,光纤激光焊接特性与其他激光不同,目前对光纤激光焊接过程相关机理的研究和认识还不够深入,仍需相关研究人员围绕光纤激光焊接特性进行相关的研究工作。

2.薄板高功率光纤激光焊接

由于光纤激光焊接具有高的光束质量和焊接效率,很容易实现薄板材料的焊接,焊接质量较好,相关的技术也较为成熟,其在汽车等行业正被广泛应用[15]。

因此,近几年,光纤激光器在焊接中的应用主要集中在薄板或对熔深要求较小的场合,对有色金属薄板焊接工艺和焊接性研究较多。

王鹏[16]等采用IPGYLR-6000-ST光纤激光器对车用1.5mm厚高强钢板进行焊接,并对焊接质量与缺陷进行了分析。

研究发现激光功率的增加焊接形式由热传导焊接向深熔焊转变,而当功率达到一定值时,产生大量的等离子体对激光束的屏蔽作用增强,熔深反而下降。

ZhichunChen[17]等人采用IPGYLR-4000光纤激光器进行1.2mm厚镀锌薄板搭接焊,通过利用除尘设备调节焊接环境压力促使高压锌蒸汽逸出,最终获得了无缺陷焊缝成形良好的焊缝。

CuiLi[18]等人采用光纤激光-MIG复合焊接技术焊接了1.5mm厚工业纯钛,研究了焊缝成形及其力学性能。

发现电流、焊接速度、丝光距、离焦量等工艺参数对焊缝表面形貌、熔宽和接头延伸率有重要影响,而对其抗拉强度影响不大。

V.Schultza[19]等人利用IPGYLR-1000SM激光器采用填丝焊的方法焊接了1mm厚铝合金,研究了焊接速度、送丝速度和光束摆动对熔滴过渡行为的影响,发现对于1mm厚铝合金,对接间隙小于板厚时,工艺选择范围较宽,且能获得高质量焊缝;

通过调整工艺,间隙为板厚度的315%时,能够实现搭接,对接板搭桥能力受所焊材料和焊丝成分的影响较大。

G.Casalino[20]等人采用光纤激光-MIG复合焊接进行3mm厚AA5754铝合金焊接,重点研究了激光和电弧功率对对焊缝几何形状和性能的影响,发现高的激光功率有利于焊接过程的稳定性并能够获得良好焊缝的结构和几何性能,而低的电流和电压在热影响区能获得更低的残余应力。

李飞[21]等人采用IPGYLS-6000光纤激光器和FroniusMagicwave3000job数字化焊机,对4mm厚5083铝合金进行了复合焊接试验。

发现光纤激光-TIG复合焊接5083铝合金,能够明显改善焊缝成形,提高焊接过程稳定性;

光纤激光与变极性TIG电弧复合焊接,可以得到具有明亮金属光泽和均匀鱼鳞纹的焊缝,焊缝无气孔和裂纹缺陷;

复合焊接接头基本与母材等强,延伸率为高于单光纤激光焊接。

许飞[22]等人研究了焊接参数对TC4钛合金薄板光纤激光和YAG激光焊接接头的焊缝形貌和性能的影响规律。

研究发现光纤激光焊缝背宽比常常大于YAG激光焊缝,焊接接头的强度和塑性均高于YAG激光焊接接头。

光纤激光焊缝的正面熔宽和背面熔宽比YAG激光焊缝的熔宽小,而焊缝背宽比却比YAG激光焊缝的背宽比大。

当焊缝背宽比相当时,接头的断后伸长率显著高于YAG激光焊。

MingGao[23]等人利用高功率光纤激光-MIG复合焊接方法进行AZ31B镁合金焊接,研究了焊接接头的微观组织和性能,并讨论了焊接过程激光和电弧的相互作用机理。

与其他类型的激光器相比,光纤激光焊接具有能量更为集中、焊接变形更小和柔性更高等优点,与其他热源进行复合或填丝能大大降低对接焊时的间隙裕度,减少焊接缺陷,提高接头性能等,能较好的保证薄板的焊接质量。

对于对轻量化要求较高的航空航天领域利用激光焊接轻质材料薄板具有更大的优势,其中,铝合金等薄板材料的光纤激光焊接已成为各国航空界研究的焦点。

因此,随着薄板材料光纤激光焊接技术的成熟,光纤激光在薄板焊接中的应用将会获得更大的发展空间。

3.中厚板高功率光纤激光焊接

多年来,焊接研究者一直在探索利用激光焊接厚板,但是严格的装配要求、焊缝力学性能以及大功率激光器的高成本限制了厚板激光焊的应用。

新型光纤激光器具有波长短、光束质量好和输出功率高以及成本低等优点,利用高功率光纤激光器进行激光深熔焊接,可以获得更快的焊接速度和更大的焊接熔深,在厚板激光焊接领域获得了广泛的应用。

其中,光纤激光及其复合焊接技术成功应用于厚板的最大的受益者是造船工业。

在船舶制造行业,不仅需要高精度的焊接,而且大多数采用的材料是厚板,所以结合光纤激光和电弧的优势,产生了光纤激光-电弧复合焊接方式。

日本长崎造船厂将光纤激光-电弧复合焊第一次运用于船舶制造。

由于光纤激光的热影响区小,能够显著降低工件热变形现象,改善焊缝外观,另外也降低了船舶建造的成本,经济效益得到显著提高。

光纤激光-电弧复合焊保证了焊接接头水平性、韧性及强度,从而在精确管理与施工技巧方面确保了其在船舶制造业更广泛的应用。

光纤激光深熔焊接中厚板材料时,极高的激光功率和极快的焊接速度,使得材料在极短的时间内被加热、升温、熔化并发生剧烈的气化,焊接区域温度梯度的变化、加热和冷却速率极快,即焊接热循环特性与其他焊接方法和低功率激光焊接不尽相同,使得焊接接头组织特征和性能都将发生变化,必将影响焊接结构件的力学性能及失效行为[24-25]。

目前,对于中厚板的光纤激光焊接,国内外已开展了相应的研究,但研究还不系统和深入,更没有实现大规模的工业化应用。

高功率光纤激光器和放大器的IPG光子公司,在德国应用研发中心,在满足高质量、高速度的条件下,使用20kW连续光纤激光器,焊接厚度为25mm的304不锈钢,速度能够达到0.85m/min,焊接19mm的钢板能达到2m/min[26]。

德国不莱梅激光研究所的Vollertsen等人采用17kW光纤激光器实现了燃气输送管道11.2mm厚板焊接。

后来,还采用8kW和20kW光纤激光焊接大厚度碳钢板。

试验发现,采用20kW光纤激光可以实现16mm碳钢单道焊接,要实现20mm碳钢单道焊接需要对焊缝进行预处理或预热[27]。

MikhailSokolov[28]等人利用IPGYLR15000激光器对接焊接20mm厚s355和St3低合金高强钢,研究了试板对接面粗糙度对焊缝质量和熔深的影响,发现焊缝熔深和接头侧面粗糙度紧密相关,当Ra=6.3μm时,能够获得最大熔深。

M.Grupp[29]等人利用IPTYLR-30000激光器实现了大于30mm熔深的304不锈钢焊接,焊缝形貌和电子束焊接相差不大,但激光焊接不需要真空环境,没有焊缝尺寸的限制。

并预测激光输出功率达到50KW,就能过获得超过60mm熔深。

图3为光纤激光焊接304不锈钢的焊缝成形,可见其横截面焊缝形貌“I”形,焊缝上部和下部宽度区别不大。

图3激光功率8kW不同焊接速度下304不锈钢激光焊接焊缝横截面形貌

SeijiKatayama[30]等人利用IPTYLR-30000激光器进行304不锈钢和5052铝合金焊接,并利用高速摄像和x射线实时观察了焊接过程等离子体熔池和匙孔行为,研究了激光功率和能量密度对焊缝熔深和成形的影响,发现在高速下激光功率密度对熔深的影响较大,而在低速下只有更高的激光功率才能获得更大的熔深。

焊接过程等离子体的动态行为与焊缝熔深的变化及飞溅、未熔合、气孔和驼峰等缺陷的产生密切相关。

MingjunZhang[31,32]等人采用IPGYLS-10000光纤激光器进行12mm厚304不锈钢板焊接,研究了焊接工艺参数对焊缝几何形貌、缺陷及组织性能的影响规律,发现离焦量是万瓦级光纤激光深熔焊接厚板过程中一个关键工艺参数。

飞溅产生的主要驱动力是小孔内蒸发蒸汽反冲压力和高速喷射的金属蒸汽/等离子体对小孔壁的摩擦力。

图4为光纤激光熔透焊接厚板时常出现的焊缝背面驼峰缺陷,只有采用辅助手段(强制背面快速冷却)才能避免此类缺陷,如文中提到的采用背面保护。

图412mm厚不锈钢光纤激光熔透焊焊缝形貌

X.Cao[33]等人利用光纤激光-MAG焊接方法进行了低合金高强钢厚板焊接,能够获得窄的焊缝和热影响区,且焊接残余应力和变形较小,复合焊接的热输入大于激光焊而小于MAG焊接,MAG电弧的加入有利于增加焊缝熔深和提高焊接速度的。

这种复合焊接方法已被成功用于焊接9.3mm厚低合金高强钢板。

图5为不同坡口根部尺寸对焊缝背面表面成形,发现采用小的的坡口根部尺寸,焊缝背面成形稳定,焊接质量较好,而坡口根部尺寸较大时,很容易出现焊缝背面驼峰缺陷,焊接质量较差。

图5不同坡口根部尺寸对焊缝背面表面成形

龚宏伟[34]等人研究大功率光纤激光焊接16mm厚的304奥氏体不锈钢全覆盖参数试验。

发现焊接速度低于20mm/min时,焊缝表而会形成隆起,熔深随速度减慢,迅速增加。

焊接速度在30-40mm/min时,焊缝表而变得凹凸不平且两边存在咬边,熔深随速度减慢且小幅增加;

焊接速度介于50mm/min-90mm/min之间时,焊缝的熔深和熔宽几乎不变;

而当速度达到100mm/min时,熔深急剧减小,且钉头形焊缝的形状发生了很大的改变。

邹江林[35,36]等人采用IPGYLS-6000光纤激光进行平板焊接实验。

利用高速摄像观测羽辉的形态,通过超音速横向气帘在不同高度处抑制羽辉的高度,并测量熔宽和熔深,研究羽辉对焊接过程的影响。

发现高功率光纤激光焊接羽辉可分为两部分:

小孔口波动部分和类似于激光束聚焦形态的狭长形部分。

当超音速横向气帘在距焊接板面5mm高度处抑制羽辉上升后,焊接熔深和熔宽分别提高约20%和缩小约24%;

焊接过程的稳定性和焊缝表面成形也得到了很大提高。

Sokolov[37]等人采用30kW光纤激光焊接20-25mm厚S355EN10025结构钢,并重点研究了焊缝硬度分布,结果表明焊缝硬度超过母材2.5倍。

Avilov[38]等人采用15kW光纤激光对30mm厚AlMg3铝合金进行了焊接,采用电磁场熔池辅助系统对平焊焊接过程进行研究。

发现焊接速度0.5m/min时,焊缝熔深可达到20mm,通过电磁场干预成功实现了30mm厚AlMg3合金板激光熔透焊。

Zhang[39]等人研究了10kW光纤激光焊接厚板过程焊接参数对焊缝成形的影响。

试验发现,采用特殊的侧吹保护,在激光功率和焊接速度分别为10kW和0.3m/min时,可以使得焊缝熔深从18.2mm增大到24.5mm。

随后还开展了开设双面Y型坡口,先后采用激光自熔焊对接打底,然后多道激光填丝焊接工艺,实现50mm不锈钢板的良好连接

YanbinChen[40]等人利用双面光纤激光激光电弧复合焊接实现了30mm高强钢厚板焊接,并对其微观组织和机械性能进行研究,焊接接头分为两个区域激光焊接区域和电弧焊接区,其中这个区域的强度高于母材,而韧性低于母材。

Andr´

eSchneider[41]等人利用20kW掺Yb光纤激光器焊接16mm厚钛合金,考察了不同流量侧吹和尾吹气体下的焊缝成形,并利用两台高速摄像机观察了焊接过程熔池和等离子体,通对等离子体有效抑制能够获得过程稳定和高质量的焊缝。

李飞[42]等人采用IPGYLS-6000光纤激光器和FroniusMagicwave3000job数字化焊机,对10mm厚工业纯铁进行了复合焊接试验。

研究了TIG电弧对高功率光纤激光焊接羽辉影响的基本规律及主要机制。

高功率光纤激光-TIG复合焊接熔深比单光纤激光焊接显著提高约20%,且基本不受电流大小的影响,焊接熔宽随电弧电流的增加逐渐增大;

在一定热源间距范围,复合焊接熔深和熔宽对其变化不敏感。

电弧对羽辉的作用机制主要表现为高温的电弧能够气化羽辉中的微粒,从而显著削弱羽辉对激光的影响。

目前中厚板材料激光焊接工业化应用多为CO2激光和YAG激光,随着对高功率光纤激光研究的深入,其在焊接领域的优越性已也得到业界认可,并逐步得到工业化应用。

采用高功率光纤激光焊接技术更易实现高速、极小焊后变形和高效率的中厚板焊接,且焊接质量较高,为激光焊接在重大装备制造中的应用提供了有力的支撑,必将在重大装备的中厚板焊接甚至超厚板焊接中得到更为深入的应用。

4.高功率光纤激光焊接过程在线监测

激光焊接过程中,材料受光压、光热作用迅速升温、熔化,之后强烈蒸发、气化,产生高温等离子体。

激光与材料相互作用表现出复杂的物理化学现象,给质量控制带来很大的困难。

从机理角度分析得到的改善加工质量的措施,很可能受工艺条件的变化而失效,须采用过程和质量监测技术来保证焊接质量。

利用高速相机拍摄激光深熔焊接过程中等离子体、小孔开口及金属熔池的动态行为,特别是对表面塌陷等焊接缺陷形成过程中熔池的流动状况进行直观观察,有利于深入认识激光焊接厚板过程的缺陷产生机理并提出有效控制方法。

孟宣宣[43]等人采用主动光源和光学窄带滤光片等辅助器件,利用高速摄像技术对光纤激光焊接过程中的熔池和小孔进行了拍摄,为光纤激光焊接熔池和小孔的模拟提供可靠的参考依据。

热辐射伴随着整个焊接过程,而熔池形态与焊缝成形密切相关,因此熔池的红外热像含有丰富的焊接质量信息。

ZiqinChen[44]等人研究一种基于红外热像的大功率光纤激光深熔焊熔池形态分析及焊缝质量稳定性评价的方法。

以10kW大功率光纤连续激光焊接304不锈钢为试验对象,通过熔池形态参数能够较准确地反映大功率光纤激光焊接过程的稳定性。

S.Li[45]等人基于两块透明玻璃夹持不锈钢薄片,观察了光纤激光焊接过程匙孔的动态行为,发现小孔前壁褶皱和金属反冲蒸汽向小孔底部移动,孔内金属蒸汽的波动是小孔不稳定的主要因素,造成熔池金属凸起和飞溅等缺陷。

MasiyangLuo[46]等人利用同轴高速摄像机和光学滤光基于熔池边界提取和宽度测量方法研究了光纤激光深熔焊接利用具有灰度寻找法局部梯度法和线性插值,提取的熔池边界和宽度能够很好的对熔池实际焊接过程中熔池的宽度测量和预测。

JunWang[47]等人光纤激光焊接铝合金过程中等离子体的动态行为,发现等离子体的波动周期为450–600ms,其中等离子体的振荡主要有小孔波动引起的,其保护气和激光能量的吸收作用影响较小。

YiZhang[48]等人采用同轴监测系统观察了光纤激光焊接镀锌钢板熔池和小孔的动态行为,依据观测结果和上部与背部孔径比值可把熔透状态分为三个类型未熔透、适度熔透和过熔透,最终实现了光纤激光焊接熔透的在线实时监测。

T.Sibillano[2]等人研究了CO2、Nd:

YAG和光纤激光焊接熔深的光谱监测,研究发现虽然不同的激光源光谱特征谱线不同,但在两类焊接过程中几个Fe谱线呈离散分布,通过谱线强度测量能够计算等离子体电子温度,随焊缝熔深与等离子体温度和激光功率具有一定的定量关系,利用电子温度信号对实现焊缝熔深的闭合控制较为有效。

激光焊接过程质量控制及焊后焊缝质量检测是实现生产自动化的基础。

然而,目前激光焊接过程控制和质量检测技术还不够成熟,多处于试验研究状态。

虽然已有焊缝缺陷视觉表面检测产品应用于生产,但还不能完全实现焊接过程质量检测自动化、智能化,如何继续推进试验研究并把成果应用于实际生产是未来的研究方向。

5.高功率光纤激光焊接发展趋势及存在问题

自光纤激光器被应用于焊接领域,就被当做是高速、大熔深焊接最合适的热源之一,然而,大型工程项目焊接对于激光焊接质量的可靠性和稳定性要求越来越高。

为了从根本上保证焊接接头质量,必须要对光纤激光焊接机理进行完整、透彻的理解及相关焊接辅助设备的开发。

目前,高功率光纤激光焊接的研究主要存在如下几个方面的问题:

1)高功率光纤激光器的焊接特性与其他激光器区别较大,需要对光纤激光器焊接过程物理、冶金行为及其材料的熔化、汽化及小孔的形成和焊缝成形等相关现象和机理进行全新认识和理解,目前对光纤激光焊接相关机理的认识还不够深入,各种材料的焊接工艺还处于摸索阶段,因此,光纤激光焊接过程中,焊接质量的稳定性和焊缝成形的可靠性很难保证。

2)光纤激光焊接过程易出现飞溅、表面塌陷与底部驼峰和钉子头焊缝、焊缝表面成形一致性差等缺陷,其相关的产生机理及抑制措施与一般焊接的方法不同,仍需进行深入研究。

3)目前专用配套的大型精密控制光纤激光焊接设备缺失,现有设备的可靠性、稳定性、配套性较差,难以满足大批量工业生产的需要,特别是激光加工外围装置,如导光系统,过程实时监测和控制、喷嘴、浮动装置。

4)光纤激光焊接工艺相关的工艺研究及焊接过程参数监测及材料和控制技术研究仍不足,多数都停留在实验室阶段,离工业化应用较远。

5)光纤激光-电弧复合焊在提高焊接灵活程度的同时也增加了工艺的复杂程度,控制和调节影响焊接接头质量的参数就非常关键,这需要大量系统的工艺实验建立数据库和专家系统。

目前,高功率光纤激光焊接技术正朝着低成本、高质量的方向发展,具有很大的发展潜力和发展前景。

由于体积小、质量轻,光纤激光可直接搭载于机器人上进行焊接,也可用光纤传送焊接,可以获得更高的加工精度和加工速度,焊接质量将会进一步提高,同时能够焊接的材料种类将逐步增多,焊接板材的厚度将进一步增加。

其输出功率控制特性好,结构极为紧凑,维护简单,这些特点使光纤激光器在自动化的激光焊接系统中显示出巨大的生命力,必将成为激光焊接的重要发展方向。

光纤激光焊接技术在柔性化和智能化方面更具优势,从CAD到CAM的过程将更加简洁,操作性更强。

可以预料,随着光纤激光焊接技术研究的深入,光纤激光焊接系统正向着更完善的焊接质量实时监控、焊接智能化和机器人化方向发展,在工业制造领域的应用会越来越广泛,将会逐步取代传统落后的焊接方法。

6.结论

大功率光纤激光焊接技术能够满足高适应性、高效率和低成本的现代激光焊接发展要求,已成为国内外研究、应用的热点。

光纤激光焊接技术已经在汽车、船舶、航空航天等领域工程化应用,并随着研究的深入,高效、优质、高适应性的光纤激光焊接技术将会在工业焊接领域扮演越来越重要的角色。

参考文献

[1]L.Quintino,A.Costa,R.Miranda,D.Yapp,V.Kumar,C.J.Kong.Weldi