排水工程施工方案精编版文档格式.docx

《排水工程施工方案精编版文档格式.docx》由会员分享,可在线阅读,更多相关《排水工程施工方案精编版文档格式.docx(6页珍藏版)》请在冰豆网上搜索。

沟槽开挖时应注意以下事项:

1、沟槽的宽度应便于管道铺设和安装,便于夯实机具操作和地下水排出。

沟槽的最小宽度b应按下式计算确定。

b≥D1+2b1+2b2

式中b——沟槽的最小宽度(mm);

D1——管外径(mm);

b1——管(基础)外壁到沟槽壁的最小距离(mm)

b2——沟槽开挖上口放坡宽度(mm)

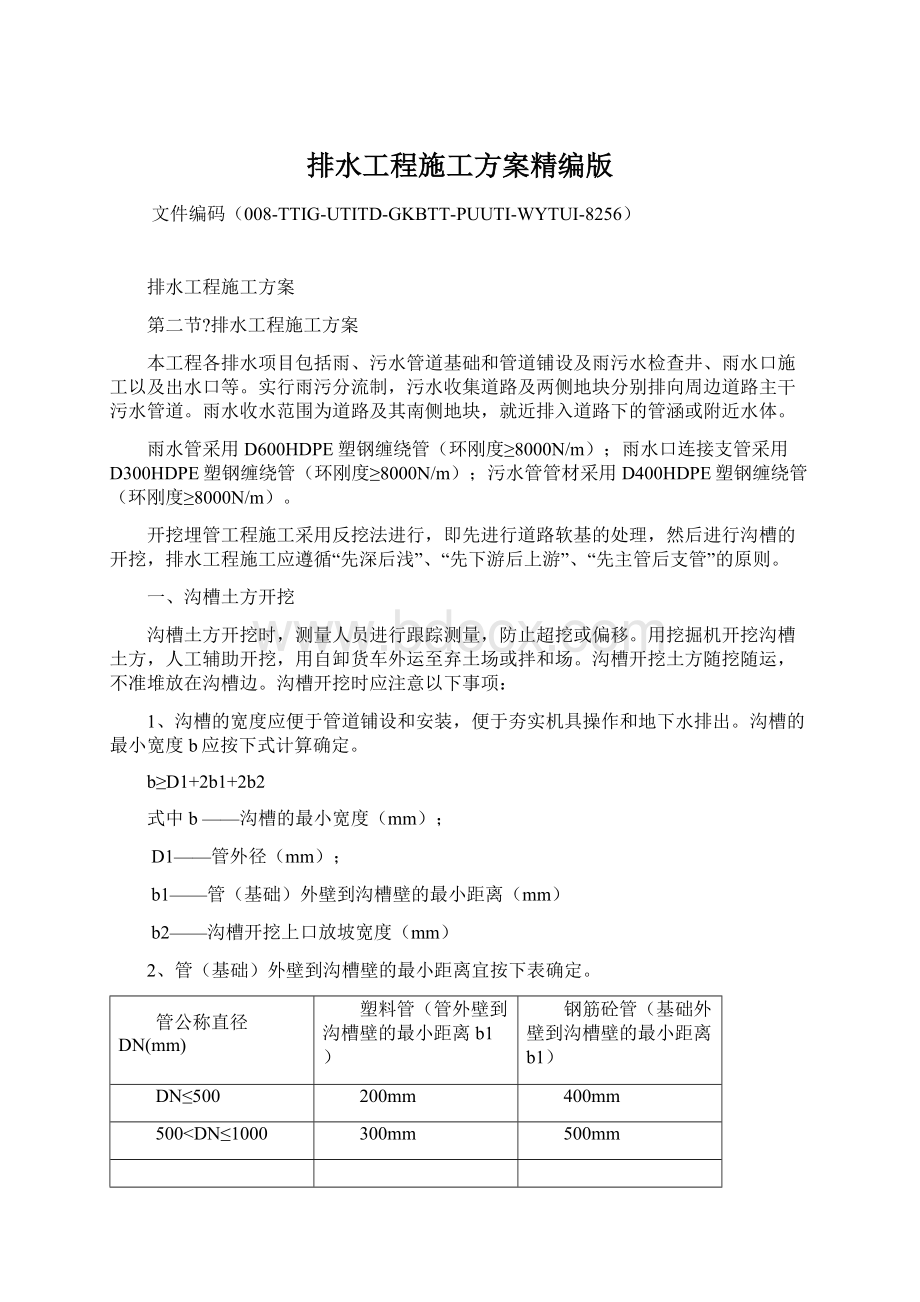

2、管(基础)外壁到沟槽壁的最小距离宜按下表确定。

管公称直径DN(mm)

塑料管(管外壁到沟槽壁的最小距离b1)

钢筋砼管(基础外壁到沟槽壁的最小距离b1)

DN≤500

200mm

400mm

500<

DN≤1000

300mm

500mm

3、沟槽边坡的最陡坡度应符合现行国家标准的有关规定。

4、当土壤承载力为8~100KPa和非岩石时,应采用原状土作为基础;

当土壤承载力为5~70KPa时,应采用经夯实后的原土作为基础,夯实密度应达到95%。

5、沟槽开挖时槽底一侧挖排水明沟,间隔30米设一集水坑,布设Φ100mm潜水泵将积水抽排至邻近既有雨水检查井,泵管过路要处理好,不能影响交通。

6、沟槽底10cm~20cm厚用人工清除,以免扰动原状土

7、设计管道下如有淤泥,可根据淤泥深度不同采用块石灌浆基础(淤泥深度大于30cm)或块石基础(淤泥深度0-30cm),两侧各放宽20cm块石基础或块石灌浆根据深度采用1∶1放坡。

8、对局部沟槽开挖过深的地段则用钢板桩加木板撑护,结合放坡。

钢板桩选用[25b型槽钢加工而成,单根长8-10m,桩顶下50cm设钢围檩,间距3m加设圆木桩横撑。

钢板桩用简易落锤架打入。

打桩常用机具应提前作好检查,主要有运桩车、桩帽、锤架、送桩器、调桩机等。

为了保证桩位正确,应注意以下几点:

(1)、保证桩入土位置正确,可用夹板固定。

(2)、打钢桩时应保持钢桩垂直,桩架龙口必须对准桩位。

打桩的安全工作应严格安全操作规程的有关规定。

9、测量人员进行跟踪测量,防止超挖或偏移。

用挖掘机开挖沟槽土方,装自卸货车外运至弃土场,人工辅助开挖。

测量组现场控制开挖的沟槽底高程。

挖好的基槽按以下几个项目验收,不能扰动天然地基:

(1)、槽底高程:

二检查井间3点允许偏差±

20mm;

(2)、槽底中线每侧宽度:

二井间6点不小于设计值;

(3)、沟槽边坡二井间6点不陡于设计坡度或规范要求。

自检合格后请监理工程师到场检测,检查合格后立刻进入下一道工序。

10、当沟底遇到地下水时,应采取排降水措施。

排降水方法根据现场地质和水位情况决定。

二、HDPE管管道铺设施工方案

1、管道砂石垫层基础铺设

1)、开槽后,对槽宽、基础垫层厚度、基础表面标高、排水沟畅通情况、沟内是否有污泥、杂物、基层有无扰动等作业项目,分别进行验收,合格后方可进行管道基础铺设。

2)、管道基础采用15CM砂石垫层基础。

基础垫层应夯实紧密表面平整。

管道基础在接口部位,应挖预留凹槽,以便接口操作。

凹槽长度为,宽度为沟槽宽度,泞度为。

凹槽在接口完成后,随即用砂填实。

3)、砂垫层应做到密实平整,砂石垫层底层的砾石或碎石及上面的砂层厚度,应符合设计要求,石子不得露出砂层与管皮直接接触。

4)、砂基础及管底两侧腋角,必须与管底部位紧密接触。

2、管道安装

1)、为确保质量,我公司在材料进场后对材料尺寸、外观、数量进行检测,然后报监理抽检,合格后方可使用。

2)、下管应以施工安全、操作方便为原则,根据工人操作的熟练程度,管材重、管长、施工环境、沟槽深浅及吊装设备供应条件等,合理地确定下管方法。

3)、根据具体情况和需要,制定必要的安全措施,由有经验的工人指挥,起吊管子的下方严禁站人,槽内工作人员必须躲开下管位置

4)、下管前对基础及垫层进行检查,保证基槽清理干净和砂垫层的平整密实。

5)、管道安装一般均可采用人工安装。

安装时,由人工抬管道两端传给槽底施工人员。

明开槽,槽深大于3m或管径大于400mm的管道,可用非金属绳索溜管,使管道平稳的放在沟槽管位上。

严禁用金属绳索勾住两端管口或将管道自槽边翻滚抛入槽中。

混合槽或支撑槽,因支撑的影响宜采用从槽的一端集中下管,在槽底将管道运至安装位置进行安装。

6)、采用吊车下管时,事先与起重人员一起勘察现场,根据沟槽深度土质、环境等情况,确定吊车距槽边的距离、管材存放位置以及其它配合事宜。

吊车进出路线事先进行平整,清除障碍。

放管子应找好重心,以使起吊平稳。

管子起吊速度应均匀,回转应平稳,下落应低速轻放,不得忽快忽慢和突然制动。

三、检查井施工

本标段检查井采用混凝土模块结构。

1、施工准备

(1)工具准备:

3㎝的插入式振动器、切割机、紧箍器、瓦工工具等

(2)材料准备:

根据检查井的井壁及强度要求,接入管径,选择配套模块、水泥、黄沙、石子等原材料。

2、施工方法

(1)混凝土基础:

根据设计要求,做好混凝土基础,无设计要求时,可用C20混凝土做10㎝—15㎝厚基础层。

(2)砌筑前准备:

①放线;

②标高控制:

分三个点控制或切割模块时控制;

③组砌:

按国家设计图集S5标准执行。

(3)井室砌筑:

①砌筑首层模块,座浆应密实,凹凸槽口衔接牢固;

②砌筑3—4层时,应备好模板,将接入管与模块缝口封堵,从模块孔洞灌注混凝土,振动密实。

(其中需注意:

连接检查井支管及雨水井支管可预留方孔)

③灌孔:

应根据设计要求进行,应采用细石混凝土,每3—4层灌注为宜,灌注砼、水泥、石子、砂、水、外加剂等应符合相关标准,一般强度等级不小于C20,塌落度8—10㎝。

1、边砌模块边灌混凝土时,应用紧箍器将模块周边收紧,防止跑模、砌块位移;

2、灌孔时混凝土灌注量应达到计算用量,质量检查时,用小锤敲击砌体时,应无异常空洞。

)

(4)安装预制板:

需要注意:

起吊平稳,水平摆放,注意安全。

(5)井筒砌筑:

直径700,每层七块,砌筑方法与井室砌筑一样。

(6)安装井框、井盖:

根据实测高程,将井框垫稳,里外抹均。

3、防护措施

检查井砌完后,用木盖盖住,上面覆一层土,并在每个检查井边设置“注意防护“的警示牌。

4、模块式检查井的质量控制:

(1)砌筑方法正确,砂浆密实,严禁使用断裂、壁肋上有竖向裂缝的井壁墙体模块砌筑。

(2)墙体应保持清洁,灰缝均匀一致,横竖缝交接处平整。

(3)施工搬运模块时,应轻起轻放,严禁翻斗自卸,损坏模块。

四、管道与检查井连接

1、管道与检查井的连接,宜采用柔性接口,也可采用承插管件连接,具体做法按设计图纸进行。

2、管道与检查井的衔接采用预制混凝土外套环,加橡胶圈的结构形成。

混凝土外套环应在管道安装前预制好,外套环的内径应根据管材的外径尺寸确定。

外套环的混凝土强度不低于C15级,壁厚不小于50mm,厚度不小于240mm。

先将管道插口部位套上胶圈,并将管材此端插进混凝土外套环,混凝土外套环与井壁间用水泥砂浆砌筑。

3、检查井底板基础,应与管道基础层平缓顺接。

五、闭水试验

污水管道在回填前应采用闭水法进行严密性试验,试验管道应按井距分隔,带井试验,并要符合下列规定:

1、管道及检查井外观质量已验收合格。

2、管道未回填且沟槽内无积水。

3、全部预留孔应封闭,不得渗水,管道两端堵板承载力经核算应大于水压力的合力,除预留进出水管外,应封堵坚固,不得漏水。

4、当试验段上游设计水头超过管顶内壁时,试验水头应以试验段上游水头内壁加2m计。

5、当试验段上游设计水头超过管顶内壁时,试验水头应以设计试验段设计水头加2m计。

6、当计算出的设计水头小于10m,但已超过上游检查井井口时,试验水头应以上游检查井井口高度为准。

7、试验段灌满水后浸泡时间不应少于24小时。

8、当试验段水头达到规定水头时开始计时,观测管道渗水量,直至观测结束时,应不断向试验管被补水,保持试验段水头稳定,渗水量观测时间不得小于30分钟。

六、沟槽回填

管道主体结构工程经验收合格后及时进行沟槽回填,回填前应排除槽底积水和淤泥;

回填时,管道两侧应对称分层夯实回填。

采用经检验合格的土人工回填至管顶以上。

从管底基础至管顶范围内,沿管道、检查井两侧必须用人工对称、分层回填压实,严禁用机械推土回填。

管道两侧分层压实时,宜采用临时限位措施,防止管道上浮。

管顶以上沟槽可使用碾压机械时,应从管轴线两侧同时均匀进行,做到分层回填、夯实、碾压。

沟槽回填应符合下列要求:

1、砖石、木块等杂物应清除干净;

2、应保持沟槽排水畅通,无积水;

3、采用井点降水时,其地下水位应保持在槽底;

4、当采用重型压实机械压实或较重车辆在回填土上行驶时,管顶以上应有不小于1M的密实回填土:

1)、在管顶上方1M以内的区域内回填时,不宜用重型机械进行夯实,应用重量不超过100公斤的蛙式打夯机夯实,以免损坏管道;

2)、在管区密实度达到规定的要求后,管道上方1M以上的区域可用不超过10T的压路机进行压实;

3)、回填土或其他材料运入槽内不得损坏管道及其接口,并应符合下列规定:

①按一层虚铺厚度的用量将回填材料运至槽内,且不得在影响压实的范围内堆料。

②管道两侧和管顶以上范围内的回填材料,应由沟槽两侧均匀运入槽内,不得直接扔到管道上,回填其他部位时,应均匀运入槽内,不得集中堆入;

③需要拌和的回填材料,应在运入槽内前均匀拌和,不得在槽内拌和;

5、沟槽回填材料的压实应符合下列要求

(1)、回填压实应逐层进行,且不得损坏管道;

(2)、管道两侧和管顶以上100CM范围内,应采用轻夯压实,管道两侧压实面的高差不大于30CM;

(3)、管道与基础之间的管腋区充分夯实,压实时,管道两侧应同时对称进行,并采取措施防止管道侧移或损坏;

(4)、分段回填压实时,相邻段的接茬应呈阶梯形,且不得漏夯;

(5)、采用木夯、蛙夯时,应夯夯相连;

采用压路机压实时,碾压的重叠宽度不得小于20CM;

(6)、采用压路机、振动压路机等压实机械压实时,其行驶速度不得超过2KM/H;

6、新建管道与其他原有管道相邻或交叉时,应先对原有管道进行加固回填,且应达到回填料的密实度要求。