换热器原理与设计复习重点Word下载.docx

《换热器原理与设计复习重点Word下载.docx》由会员分享,可在线阅读,更多相关《换热器原理与设计复习重点Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

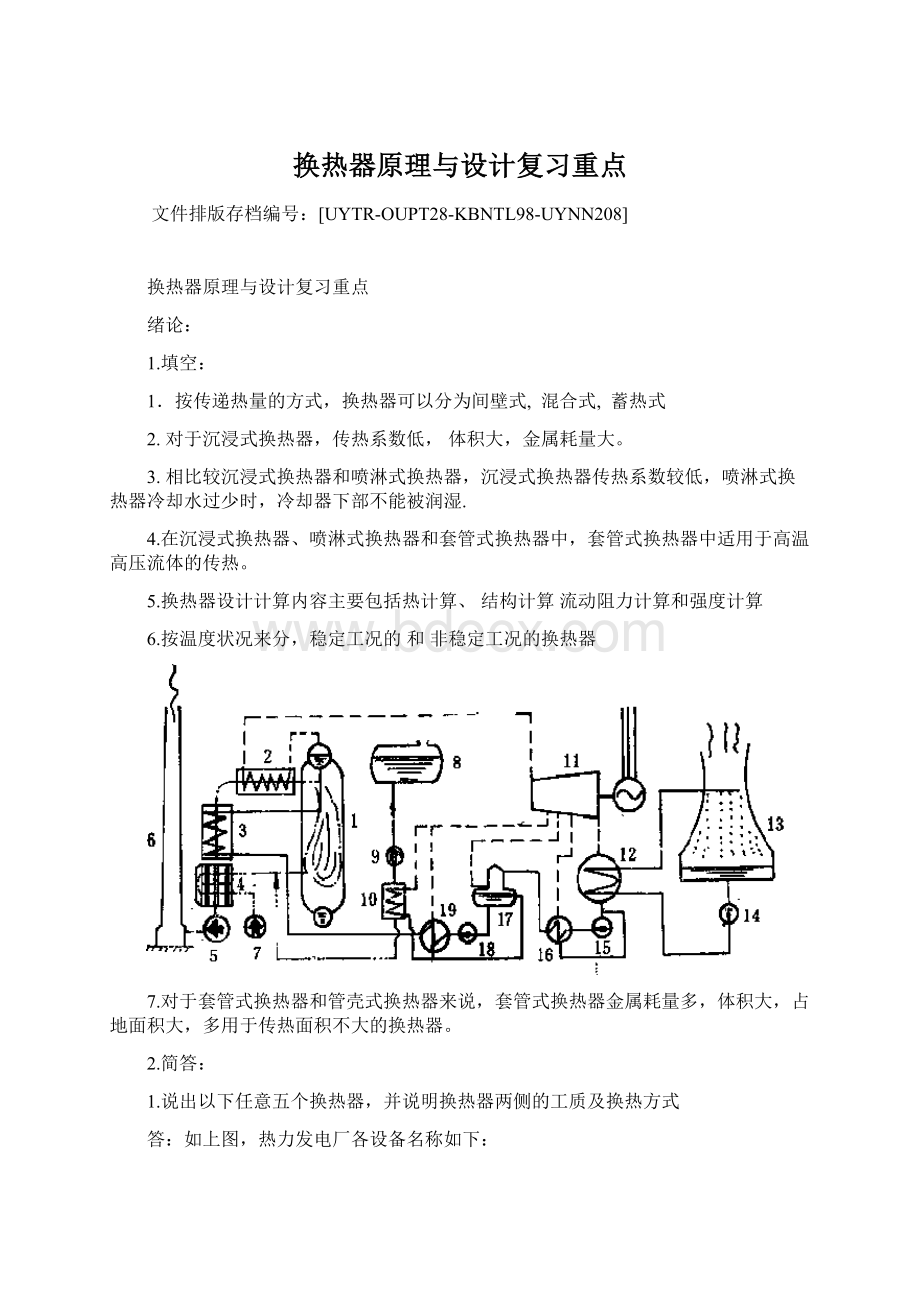

柱!

凡有·

者均为换热器

2.比较沉浸式换热器、喷淋式换热器、套管式换热器和管壳式换热器的优缺点

⑴沉浸式换热器缺点:

自然对流,传热系数低,体积大,金属耗量大。

优点:

结构简单,制作、修理方便,容易清洗,可用于有腐蚀性流体

⑵喷淋式换热器:

优点:

结构简单,易于制造和检修。

换热系数和传热系数比沉浸式换热器要大,可以用来冷却腐蚀性流体;

缺点:

冷却水过少时,冷却器下部不能被润湿,金属耗量大,但比沉浸式要小

⑶套管式换热器:

结构简单,适用于高温高压流体的传热。

特别是小流量流体的传热,改变套管的根数,可以方便增减热负荷。

方便清除污垢,适用于易生污垢的流体;

流动阻力大,金属耗量多,体积大,占地面积大,多用于传热面积不大的换热器。

⑷管壳式换热器:

结构简单,造价较低,选材范围广,处理能力大,还可以适应高温高压的流体。

可靠性程度高;

与新型高效换热器相比,其传热系数低,壳程由于横向冲刷,振动和噪音大

第一章

1.传热的三种基本方式是_导热__、____对流__、和辐射_。

2..两种流体热交换的基本方式是___直接接触式___、_间壁式_、和___蓄热式_。

3.采用短管换热,由于有入口效应,边界层变薄,换热得到强化。

4.采用螺旋管或者弯管。

由于拐弯处截面上二次环流的产生,边界层遭到破坏,因而换热得到强化,需要引入大于1修正系数。

5.通常对于气体来说,温度升高,其黏度增大,对于液体来说,温度升高,其黏度减小

6.热计算的两种基本方程式是_传热方程式__和热平衡式_。

7.对于传热温差,采用顺流和逆流传热方式中,顺流传热平均温差小,逆流时传热平均温差大。

8.当流体比热变化较大时,平均温差常常要进行分段计算。

9.在采用先逆流后顺流<

1-2>

型热效方式热交换器时,要特别注意温度交叉问题,避免的方法是增加管外程数和两台单壳程换热器串联工作。

10.冷凝传热的原理,层流时,相对于横管和竖管,横管传热系数较高。

2.简答(或名词解释):

1.什么是效能数什么是单元数(要用公式表示)

实际情况的传热量q总是小于可能的最大传热量qmax,我们将q/qmax定义为换热器的效能,并用表示,即

换热器效能公式中的KA依赖于换热器的设计,Wmin则依赖于换热器的运行条件,因此,KA/Wmin在一定程度上表征了换热器综合技术经济性能,习惯上将这个比值(无量纲数)定义为传热单元数NTU

2.热交换器计算方法的优缺点比较

1)对于设计性热计算,采用平均温差法可以通过Ψ的大小判定所拟定的流动方式与逆流之间的差距,有利于流动方式的选择;

2)而在校核性传热计算时,两种方法都要试算。

在某些情况下,K是已知数值或可套用经验数据时,采用传热单元书法更加方便;

3)假设的出口温度对传热量Q的影响不是直接的,而是通过定性温度,影响总传热系数,从而影响NTU,并最终影响Q值。

而平均温差法的假设温度直接用于计算Q值,显然-NTU法对假设温度没有平均温差法敏感,这是该方法的优势。

1.有一蒸汽加热空气的热交换器,它将流量为5kg/s的空气从10℃加热到60℃,空气与蒸汽逆流,其比热为(kg℃),加热蒸汽系压力为P=,温度为150℃的过热蒸汽,在热交换器中被冷却为该压力下90℃的过冷水,试求其平均温差。

(附:

饱和压力为,饱和蒸汽焓为kg,饱和水焓为kg.150℃时,水的饱和温度为133℃,过热蒸汽焓为2768KJ/kg,90时,过冷水的焓为377KJ/kg)

解:

由于蒸汽的冷却存在着相变,因此在整个换热过程中,蒸汽的比热不同,在整个换热过程中的平均温差应该分段计算再求其平均值。

将整个换热过程分为三段:

过热蒸汽冷却为饱和蒸汽所放出的热量Q1,相变过程的换热量Q2,从饱和水冷却到过冷水所放出的热量Q3

Q=M2C2(t

-t

)=5×

×

50=255KJ/s;

根据热平衡蒸汽耗量M1=Q/(i

-i

)=255/(2768-377)=s

因为在热交换器换热过程中存在着两个冷却过程和一个冷凝过程,因而将之分为三段计算。

Q1=M1(i

-i’)=×

=KJ/s

Q2=M1(i’-i”)=×

KJ/s

Q3=M1(i”-i

)=×

=KJ/s

因为Q3=M2C2(tb-t

),可得tb=(5×

+10=℃

因为Q2+Q3=M2C2(ta-t

),可得ta=(5×

+10=59℃

△t1=[(150-60)-(133-59)]/ln[(150-60)/(133-59)]=81.7℃

△t2=[-(133-59)]/ln[/(133-59)]=94.725℃

△t3=[(90-10)-]/ln[(90-10)/]=98.212℃

总的平均温差为:

△tm=Q/(Q1/△t1+Q2/△t2+Q3/△t3)

=255/++℃

=94.8℃

沿换热器流程温度示意图如下:

2.在一传热面积为15.8m2,逆流套管式换热器中,用油加热冷水,油的流量为2.85kg/s,进口温度为110℃,水的流量为0.667kg/s,进口温度为35℃,油和水的平均比热分别为kg℃和kg℃,换热器的总传热系数为320W/m2℃,求水的出口温度

W1==5415W/℃

W2==2788W/℃

因此冷水为最小热容值流体

单元数为

效能数为

所以:

3、一换热器用100℃的水蒸汽将一定流量的油从20℃加热到80℃。

现将油的流量增大一倍,其它条件不变,问油的出口温度变为多少

根据题意,相比较水蒸气换热为相变换热的流体,油为热容值小的流体

因此根据效能数和单元数的关系

可得:

现将油的流量增大一倍,其它条件不变,单元数减小为原来的倍,因此

可得

解得

4.某换热器用100℃的饱和水蒸汽加热冷水。

单台使用时,冷水的进口温度为10℃,出口温度为30℃。

若保持水流量不变,将此种换热器五台串联使用,水的出口温度变为多少总换热量提高多少倍

根据题意,将换热器增加为5台串联使用,将使得传热面积增大为原来的5倍,相比较水蒸气换热为相变换热的流体,水为热容值小的流体,因此

因此根据效能数和单元数的关系

可得:

现将传热面积增大为原来的5倍,单元数增大为原来的5倍,由于

效能数为

水的出口温度为

根据热平衡式,对于冷水,热容值不变,温差增大的倍数为换热量增加的倍数:

5.一用13℃水冷却从分馏器得到的80℃的饱和苯蒸气。

水流量为5kg/s,苯汽化潜热为395kJ/kg,比热为kJ/kg℃,传热系数为1140W/m2℃。

试求使1kg/s苯蒸气凝结并过冷却到47℃所需的传热面积

(1)顺流;

(2)逆流。

根据题意

(1)顺流时:

由于有相变传热,因此比热不同,需要分段计算平均传热温差。

1)在苯相变冷凝段:

根据热平衡式,苯的放热量:

在相变段,水吸收热为Qln

可得

:

平均温差为

2)在苯冷却段

在苯冷却段,水吸收热为Qlq

总的平均温差为

根据传热方程式:

(2)逆流时:

1)在苯冷却段

2)在苯相变冷凝段:

在相变段,水吸收热为Qln

第二章

1.根据管壳式换热器类型和标准按其结构的不同一般可分为:

固定管板式换热器、U型管式换热器、浮头式换热器、和填料函式换热器等。

2.对于固定管板式换热器和U型管式换热器,固定管板式换热器适于管程走易于结垢的流体

3相对于各种类型的管壳式换热器固定管板式换热器不适于管程和壳程流体温差较大的场合。

4.相对于各种类型的管壳式换热器,填料函式换热器不适用于易挥发、易燃、易爆、有毒及贵重介质,使用温度受填料的物性限制。

5.管子在管板的固定,通常采用胀管法和焊接法

6.在管壳式换热器中,管子的排列方式常有等边三角形排列(正六角形排列)法、同心圆排列法和正方形排列法排列法。

7.如果需要增强换热常采用等边三角形排列(正六角形排列)法、,为了便于清洗污垢,多采用正方形排列。

同心圆排列法使得管板的划线、制造和装配比较困难。

8.为了增加单位体积的换热面积,常采用小管径的换热管

9.为了提高壳程流体的流速和湍流强度,强化流体的传热,在管外空间常装设纵向隔板和折流板。

10.折流板的安装和固定通过拉杆和定距管

11.壳程换热公式Jo=jHjcjljbjsjr,其中jb表示管束旁通影响的校正因子,jl表示折流板泄漏影响的校正因子。

jc表示折流板缺口的校正因子

12.管壳式换热器理想壳程管束阻力包括理想错流段阻力Pbk和理想缺口段阻力Pwk。

13.管壳式换热器的实际阻力要考虑考虑折流板泄漏造成的影响Rl,旁路所造成的影响Rb,和进出口段折流板间距不同对阻力影响Rs

14.在廷克流动模型中ABCDE5股流体中,真正横向流过管束的流路为B股流体

D股流体折流板与壳体内壁存在间隙而形成的漏流,设置旁路挡板可以改善C流路对传热的不利影响

15.若两流体温差较大,宜使传热系数大的流体走壳程,使管壁和壳壁温差减小。

16.在流程的选择上,不洁净和易结垢的流体宜走管程,因管内清洗方便。

被冷却的流体宜走壳程,便于散热,腐蚀性流体宜走管程,流量小或粘度大的流体宜走壳程,因折流档板的作用可使在低雷诺数(Re>100)下即可达到湍流。

17.采用小管径换热器,单位体积传热面积增大、结构紧凑、金属耗量减少、传热系数提高

18.流体诱发振动的原因是涡流脱落,湍流抖振和流体弹性旋转

19.减小管子的支撑跨距能增加管子固有频率,在弓形折流板缺口处不排管,将减小管子的支撑跨距

20.蒸发器的三种温降分别为物理化学温降′,静压温降″和流动阻力温降“’

2.名词解释:

(1).卡路里温度:

对于油类或其他高粘度流体,对于加热或冷却过程中粘度发生很大变化,若采用流体进出口温度的算术平均温度作为定性温度,往往会使换热系数的数值有很大误差,虽然可以分段计算,但是工作量较大,工业上常采用卡路里温度作为定性温度。

热流体的平均温度冷流体的平均温度

壳侧流体被管侧的水冷却时Fc=壳侧流体被管程的水蒸气加热时Fc=

壳侧和管侧均为油时Fc=粘度在10-3Pas以下的低粘性液体Fc=

(2).布管限定圆:

热交换器的管束外缘受壳体内径的限制,因此在设计时要将管束外缘置于布管限定圆之内,布管限定圆直径Dl大小为

浮头式:

固定板或U型管式

3.简答:

(1).试分析廷克流动模型各个流路及其意义

(1)流路A,由于管子与折流板上的管孔间存在间隙,而折流板前后又存在压差所造成的泄漏,它随着外管壁的结垢而减少。

(2)流路B,这是真正横向流过管束的流路,它是对传热和阻力影响最大的一项。

(3)流路C,管束最外层管子与壳体间存在间隙而产生的旁路,此旁路流量可达相当大的数值。

设置旁路挡板,可改善此流路对传热的不利影响。

(4)流路D,由于折流板和壳体内壁间存在一定间隙所形成的漏流,它不但对传热不利,而且会使温度发生相当大的畸变,特别在层流流动时,此流路可达相当大的数值。

(5)流路E,对于多管程,因为安置分程隔板,而使壳程形成了不为管子所占据的通道,若用来形成多管程的隔板设置在主横向流的方向上,他将会造成一股(或多股)旁路。

此时,若在旁通走廊中设置一定量的挡管,可以得到一定的改善。

(2).说明下列换热器的型号

1)19-4Ⅰ:

固定管板式换热器:

前端管箱为封头管箱,壳体型式为单壳程,后端管箱为封头管箱,公称直径600mm,管程压力为,壳程压力为,公称换热面积250m2,管长为5m,管外径为19mm,4管程,Ⅰ级管束,较高级冷拔钢管。

2)固定管板式换热器:

前端管箱为封头管箱,壳体型式为单壳程,后端管箱为封头管箱,公称直径800mm,管程压力为,壳程压力为,公称换热面积254m2,管长为6m,管外径为19mm,4管程,铜管。

3)19-2Ⅰ:

U型管式换热器:

前端管箱为封头管箱,中间壳体为U型管式,后端为U型管束。

公称直径500mm,管程压力为,壳程压力为,公称换热面积75m2,管长为6m,管外径为19mm,2管程Ⅰ级管束,较高级冷拔钢管。

4)

:

平盖管箱,公称直径500mm,管程和壳程的设计压力均为,公称换热面积为54m2,碳素钢较高级冷拔换热管外径25mm,管长6m,4管程,单壳程的浮头式热交换器。

Ⅰ级管束,较高级冷拔钢管。

(3).找出下列图中,换热器的名称及各零部件名称和及作用

1)固定管板式换热器

1.折流板---使壳程流体折返流动,提高传热系数。

支撑管束,防止弯曲

2.膨胀节---补偿管壳式式换热器的温差应力

3.放气嘴---释放不凝结气体

2)浮头式换热器

1.管程隔板---增大管程流体的流速

2.纵向隔板---提高壳程流体的流速和湍流强度,强化流体的传热,在管外空间常装设纵向隔板

3.浮头---补偿管壳式式换热器的温差应力

3)U形管式换热器

形管---使流体通过及换热

3.管程隔板---增大管程流体的流速

4)请说出序号2、6、7、8、18各代表什么零件,起什么作用

2----管程接管法兰,与换热器管程外流路管路连接;

6---拉杆,安装与固定折流板;

7---膨胀节,补偿管子与壳体热应力不同;

8---壳体,用来封装壳程流体,并承受壳程流体压力,

18---折流板-使壳程流体折返流动,提高传热系数。

第三章第一节:

1.热交换器单位体积中所含的传热面积的大小大于等于700m2/m3,为紧凑式换热器

2.通常采用二次表面来增加传热表面积,或把管状的换热器改为板状表面,

3.螺旋板式热交换器的构造包括螺旋型传热板、隔板、头盖和连接管

4.螺旋板式换热器的螺旋板一侧表面上有定距柱,它的作用主要是保持流道的间距、加强湍流、和增加螺旋板刚度。

5.在Ⅲ型螺旋板式热交换器中:

一侧流体螺旋流动,流体由周边转到中心,然后再转到另一周边流出。

另一侧流体只作(轴向流动),适用于有相变流体换热

2.简答

1)说明下列换热器的型号

换热面积为80m2,碳钢不可拆螺旋板式换热器,其两螺旋通道的举例分别为14mm和18mm,螺旋板的板的板宽为1000mm,公称压力为,公称直径为1600mm.贯通型

(1).设螺旋板的板厚为4mm,两通道宽b1和b2为10mm和20mm,内侧有效圈数为3,d1为100mm,以d1为基准半圆直径绕出的螺旋板作为内侧板时,d2为基准半圆直径绕出的螺旋板作为外侧板时试作图绘制螺旋体,并计算中心隔板宽B,基准半圆直径d2,,内侧螺旋板总长度Li,外侧螺旋办总长度Lo,螺旋板最大外径D等参数

(1)B=d1-b1+δ=100-10+4=94mm

因为B=d1-b1+δ=d2-b2+δ,可推导d2=d1-b1+b2=110mm,c=b1+b2+2δ=10+20+8=38

t1=10+4=14,t2=20+4=24

因为n

=n=3,以d1为基准半圆直径绕出的,所以

Li=

/2{n(d1+2b1+4δ+d2)+2(n

-n)c}

=

/2{3

(100+20+16+110)+2

(9-3)

38}

/2

1194

=1876mm

Lo=

/2{n(d1+2b2+4δ+d2)+(d2+δ)+2n

c}

(100+40+16+110)+(110+4)+2

9

=

1596

=2507mm

D=d2+2nc+2δ=110+2

3

38+2

4=346mm

分别以t1/2,t2/2,为内侧螺旋板和外侧螺旋板的圆心,画出螺旋板换热器示意图如下图所示

第二节

1.板式换热器按构造可以划分为可拆卸、全焊式和串焊式

2.可拆卸板式换热器结构由传热板片,密封垫片,压紧装置和定位装置组成

1).说明下列换热器的型号:

人字形波纹板式损热器,单片公称换热面积0.05m2,设备总的公称换热面积2m2,设计压力8×

105Pa,设计温度120℃组装形式

2).:

板式热交换器:

人字形波纹,单板公称换热面积为0.3m2,设计压力为,换热面积为20m2,氟橡胶垫片密封的双支撑框架结构的板式热交换器。

3)––1002–E–Ⅱ:

波纹形式为水平平直波纹,单板公称换热面积为l.0m2,设计压力为MPa,换热面积为100m2。

用三元乙丙垫片密封的带中间隔板双支撑框架结构的板式换热器,

4).板式换热器的流程和通道配合为

,其中甲流体为热流体,乙流体为冷流体

3名词解释:

1)热混合:

为了使换热器更好地满足传热和压力降的要求,传热流体流经混合板流道就相当于其单独流过这两种倾角的板片各自组成的流道后再混合,所以此种组合而成的板式热交换器在性能上体现了一种“热混合”

采用方法:

⑴每两种波纹倾角不同的人字形板片相叠组装成一台板式热交换器⑵各自分段采用波纹倾角不同的人字形板片组装成一台板式热交换器⑶将流道数分段组装,进一步实现热混合

第三节

1.板翅式换热器由隔板、翅片、封条基本单元和导流片和封头组成

1.对于板翅式热交换器,两个热通道之间相隔三个冷通道A、B、C,冷热通道的翅高均为H,求每个冷通道的定性尺寸及翅片效率。

1)说明定性尺寸及翅片效率

定型尺寸为b,翅片效率为η=tan(mb)/(mb)

对于冷通道A,定性尺寸为H,翅片效率为ηA=tan(mH)/(mH),对于冷通道B,定性尺寸为,翅片效率为ηA=tan/,

对于冷通道C,定性尺寸为H,翅片效率为ηC=tan(mH)/(mH),

强化换热方面:

1.根据场协同理论,当温度场和速度场夹角为,换热器传热系数最大。

2.相对于螺旋槽管和光管,的换热系数高,的防结垢性能好。