皮带输送机技术规格书Word文档格式.docx

《皮带输送机技术规格书Word文档格式.docx》由会员分享,可在线阅读,更多相关《皮带输送机技术规格书Word文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

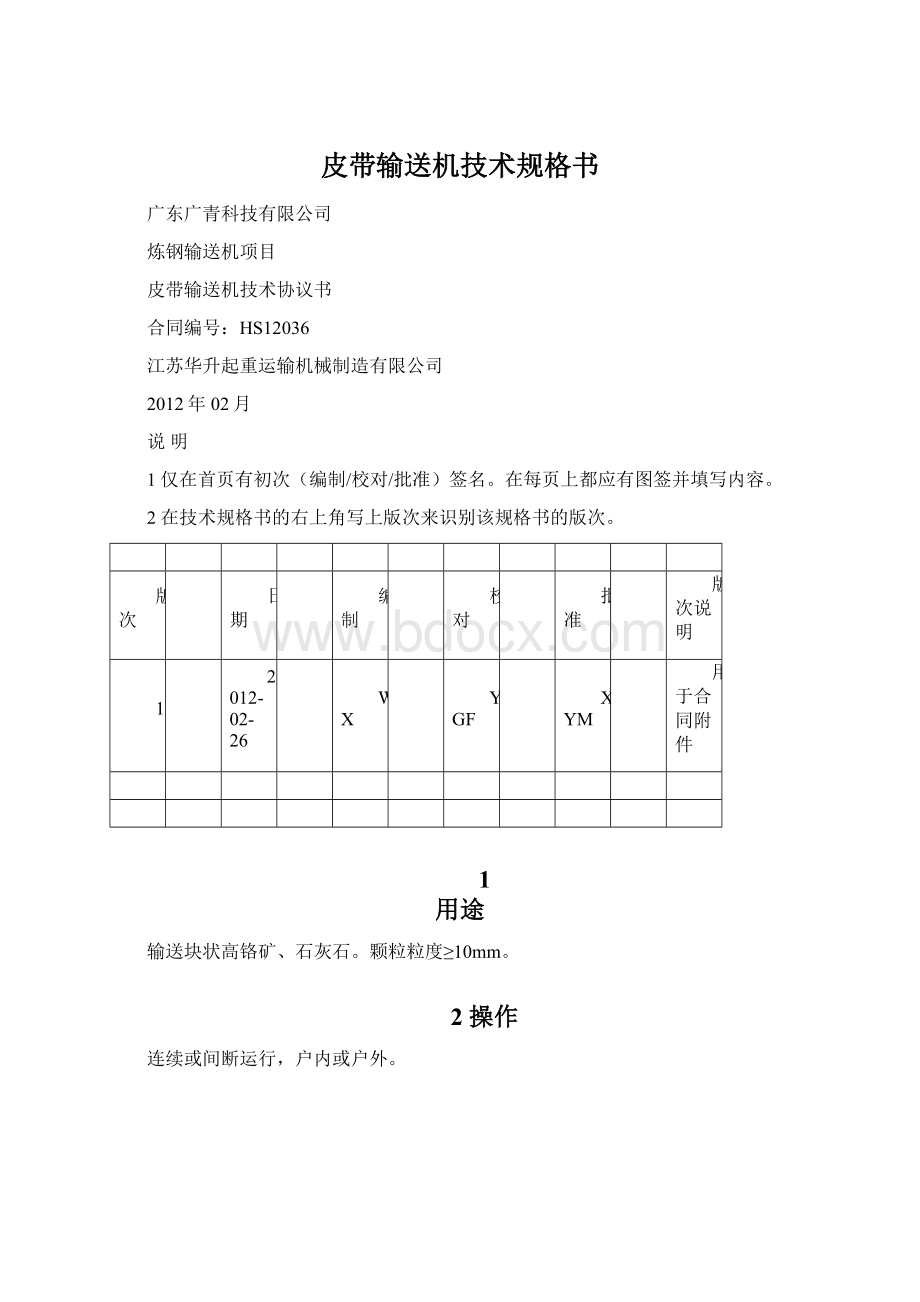

XYM

用于合同附件

1

用途

输送块状高铬矿、石灰石。

颗粒粒度≥10mm。

2操作

连续或间断运行,户内或户外。

3标准与规范

3.1下列标准与规范的最新版本可构成本规定的一部分:

GB/T10595《带式输送机》。

3.2数据表中指定的其他标准与规范也可成为本规定的一部分。

3.3卖方必须使其设计、制造、检验和试验等符合指定的标准、规范以及有关法规的要求。

3.4当买方的数据表/工程规定与指定的标准、规范或法规的要求相矛盾时,卖方应及时通知买方。

3.5与卖方不能接受买方数据表或工程规定的某些条款时,应将偏离内容和修正意见及时通知买方并征得买方书面同意。

4设计要求

4.1一般要求

4.1.1输送机使用环境温度为-25℃~+50℃。

4.1.2输送机应运转平稳,所有辊子应运转灵活。

4.1.3输送带应在输送机全厂范围内对中运行。

当带宽不大于800mm时,输送带的中心线与输送机中心线偏差不大于±

40mm。

4.1.4输送机空载噪音值不应大于相关规定要求。

4.1.5拉紧装置应调整方便、动作灵活,并应保证输送机启动、制动和运行时的工作要求。

4.1.6输送机运行时,清扫器应清扫效果好、性能稳定。

刮板式清扫器的刮板和输送带的接触应均匀,其调节行程应大于20mm。

4.1.7卸料装置不应出现颤、跳、抖动和撒料现象。

4.1.8各种机电保护装置应反应灵敏、动作准确可靠。

4.1.9漏斗和导料栏板应保证输送机在满负荷运转时,不应出现堵塞和撒料现象。

4.1.10输送机运行时,带速不应小于规定带速的95%。

4.1.11输送机运行时,输送量不应低于额定值。

4.2驱动装置

4.2.1驱动装置不应渗油。

4.2.2制动轮装配后,外圆径向圆跳动应符合GB/T1184中9级精度的规定。

4.2.3逆止器安装后,输送机运行时应运转灵活,逆止状态时应安全可靠。

4.2.4弹性联轴器的安装要求应符合GB/T4323、GB/T5014、GB/T5015和GB/T5272的规定。

4.2.5滑块联轴器两半体径向位移不应大于1.0mm,两轴线夹角不应大于0°

30’。

4.2.6蛇形联轴器安装后应符合JB/T8869的规定。

4.2.7链式联轴器端面圆跳动和径向圆跳动为0.10mm。

4.2.8鼓式制动器装配后应符合JB/T6406的规定。

4.2.9盘式制动器装配后应符合JB/T7020的规定。

制动时,闸块与制动盘工作接触面积不应小于80%。

4.2.10液力耦合器装配后应符合JB/T9000的规定。

4.2.11运输机械用减速器装配后应符合JB/T9002的规定;

其他减速器应符合相关标准的规定。

4.2.12电动滚筒应符合JB/T7330的规定。

4.3滚筒

4.3.1滚筒筒皮最小壁厚应符合相关规定要求。

4.3.2滚筒铸钢件接盘应符合相关规定要求。

4.3.3滚筒轴锻钢件不应有夹层、折叠、裂纹、结疤等缺陷。

4.3.4滚筒筒体焊缝应符合GB11345中B类Ⅱ级或GB/T3323中Ⅱ级要求。

4.3.5滚筒筒体与接盘的环形角焊缝不应有裂纹和未焊透,其当量灵敏度不得大于∮4mm。

当缺陷小于当量灵敏度∮4mm,两缺陷间距小于板厚时累计计算。

4.3.6承受合力大于80kN的滚筒筒体应消除内应力。

4.4托辊辊子

4.4.1托辊辊子用钢管材应不低于GB/T13792中的规定。

4.4.2托辊辊子装配时,轴承和密封圈(迷宫式密封)中应充入性能不低于GB7324中规定的2号锂基润滑脂。

轴承充油量应为轴承空隙的2/3至3/4,密封圈之间的空隙应充满。

4.4.3托辊辊子(除缓冲、梳型等特殊辊子外)外圈径向圆跳动应符合相关技术规定。

4.4.4托辊辊子装配后,在500N轴向压力作用下,辊子轴向位移量不得大于0.7mm。

4.5输送带

4.5.1输送带尺寸应符合GB/T4490的规定。

输送带由业主自行购买。

4.5.2根据使用条件,所选的输送带应符合GB/T7984、GB/T9770等相关标准的规定。

4.5.3输送带硫化接头应符合GB/T7984、GB/T9770的规定。

4.6输送机用铸钢件

输送机中所有铸钢件的重要部位不应有影响强度的砂眼和气孔。

次要部位上的砂眼、气孔的总面积不应超过缺陷所在面面积的5%,凹入深度不应超过该处壁厚的1/5,每个铸件上的缺陷不应超过3处。

4.7输送机用锻钢件

输送机用主要锻钢件不应有夹层、折叠、裂纹、结疤等缺陷。

4.8输送机用金属结构件

4.8.1金属结构件的焊接应符合GB/T985、GB/T986的规定。

焊缝不应出现烧穿、裂纹、未熔合等缺陷。

4.8.2输送机头、尾架上安装轴承座的两个对应平面应在同一平面上,其平面度及两边轴承座上对应的孔间距偏差和对角线之差应符合相关技术规定。

4.8.3输送机中间架直线度为全长的1/1000,对角线长度之差不应大于两对角线长度平均值的3/1000。

4.9安全保护装置

4.9.1输送机的安全保护装置应符合GB14784的规定。

4.9.2在转载站人员作业位置附近,应设紧急停机开关。

在输送机人行道沿线,应设拉线保护装置。

当输送机两侧设有人行道时,应在输送机两侧沿线设拉线保护装置。

4.9.3输送带跑偏检测装置,宜对称设在输送机头部、尾部或凸弧段两侧机架上。

在较长距离输送机中,可在输送机中间段两侧对称增设跑偏检测装置。

4.10其他要求

4.10.1设备按卖方家的标准已在工厂涂了适于酸厂和工作运行的环氧底漆和末道漆。

4.10.2现场服务:

卖方将指定设备现场服务天数,以及现场加班的工时(天和小时)变化。

如果设备需要另外的服务人员,则卖方应分别提供服务费用,所有现场服务人员均通过设备卖方决定。

4.10.3特殊工具:

设备安装所需的特殊工具将包括在内。

4.10.4噪音级别:

皮带运输机的噪音级别应符合相关规定要求。

5材料

5.1材料的选择应按买方的要求和指定的操作条件由卖方负责进行,并应得到买方的确认。

5.2如果卖方确认自己提供的材料优于买方数据表中的规定时,经买方同意后准许选用。

6检验和试验

6.1卖方应按询价书、数据表、本工程规定及有关标准进行检验和试验。

检验项目应在数据表或合同中做出规定。

6.2当合同有规定时,卖方应向买方提供下列检验和试验报告:

材料检验合格证;

无损检验报告;

尺寸检验报告;

性能和机械运转试验报告;

其他检验和试验报告。

6.3卖方应允许买方或指定人员在设备装运前进行最终检验。

7装运准备

7.1发运前卖方应清洗所有部件并对其做适当的防腐处理及必要的保护,以保证设备及其附属设备运到现场后不用采取另外的措施,至少能在室外存放6个月而不会产生任何损坏。

7.2所有部件均应适当地包装和固定,以防在运输过程中造成损坏。

8油漆、标志、包装和运输

8.1油漆

8.1.1除机加工表面外的所有外表面均应涂底漆和面漆,机加工表面应涂上防锈剂。

8.1.2内表面应喷(涂)适当的防锈涂层。

8.1.3不锈钢零件表面不需涂漆。

8.2标志

8.2.1所有分散装运的附件和材料均应带有适当的标牌或做出标记。

8.2.2所有可拆卸的部件都应做出相应的配合标记。

8.3包装和运输

8.3.1包装应按国内供货和出口包装的有关规定进行。

8.3.2除非另有说明,每个包装箱应有两份装箱清单,一份在箱内,另一份固定在箱外。

9供货范围

见合同明细。

10图纸及资料

10.1合同资料

10.1.1在订货合同中应规定卖方提供的技术文件的名称、份数及提交时间。

10.1.2卖方提供的技术文件一般应包括下列内容(但不限于此):

文件目录;

数据表及性能;

带材料明细表的总图;

备品备件清单;

安装、操作、维护、检修说明书;

产品检验合格证;

合同规定的检验、试验报告。

11保证

11.1性能保证

皮带输送机应达到合同文件规定的各项技术指标,并需满足工艺要求。

11.2机械保证

产品在交货后18个月以内或运转后12个月以内,确因质量问题而造成损坏,影响正常生产时,卖方应无偿地及时为买方进行修复或更换损坏的零部件(不包括正常更换的易损件)。

12数据表

12.1数据表1

序号

内容

单位

买方要求数据

卖方数据

设备名称

皮带输送机

2

型号

B800*15m

3

数量

套

4

输送物料名称

高铬矿

5

输送量

t/h

≥200

6

物料容重

t/m3

1.2~1.4

7

型式*

TD型、倾斜向上、槽型托辊

8

带宽(B)*

800

9

带速(v)*

m/s

1.25

10

水平长度(Lh)

m

15.000

11

倾角*(注2)

°

12°

12

电动油滚筒型号*

TDY8050包胶、逆止

13

功率*

kW

14

电源

V/Hz

380/50

15

电机防护等级

IP54

16

成套供货范围

每个下料点处配四组重型缓冲托辊组;

高式头架、高支腿。

导料槽、头尾轮罩、拉紧装置、防偏开关、拉绳开关、制动装置、托辊及支架等。

12.2数据表2