棒材生产工艺Word文档下载推荐.docx

《棒材生产工艺Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《棒材生产工艺Word文档下载推荐.docx(28页珍藏版)》请在冰豆网上搜索。

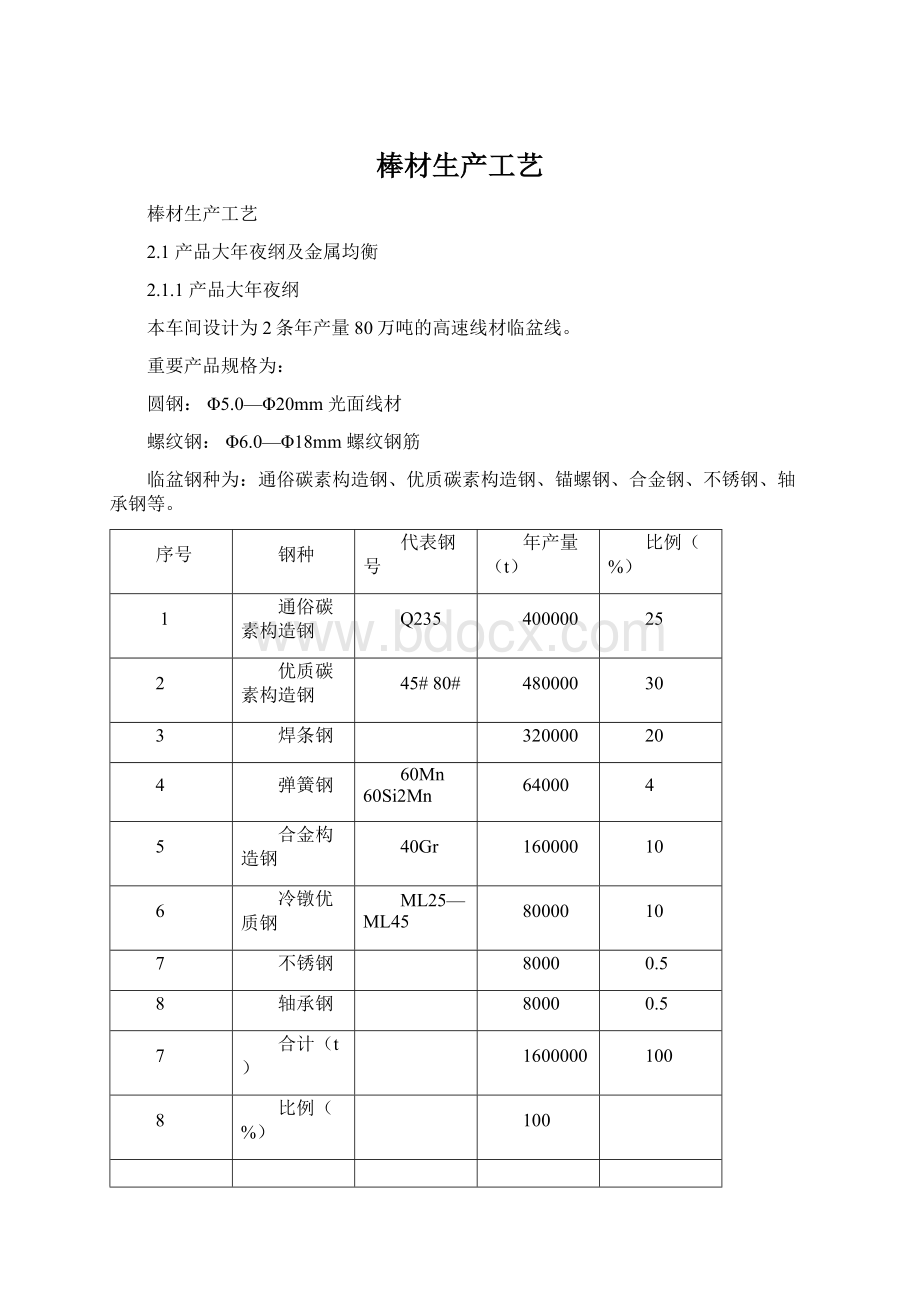

240000

15

ф20

80000

合计

2.1.2产品德量及标准

(1)产品交货状况:

均以盘卷状况交货

(2)产品履行标准

—GB/T14981-94热轧盘条尺寸、外形、重量及许可误差

—GB700-88碳素构造钢

—GB/T699-1999优质碳素构造钢技巧前提

—GB6478-86冷镦钢技巧前提

—GB/T3077-1999合金构造钢技巧前提

—GB1222-84弹簧钢

2.1.3原料

车间所用原料为连铸坯,全部由潍钢炼钢供给,钢坯规格尺寸为:

150×

12000mm,净重为2075kg,最小坯料长度为8000mm。

坯料应知足国度标准YB2011—83中规定和YB/T004—91中规定的内容。

连铸坯年须要量为166.4万吨。

2.1.4金属均衡

车间原料用量为166.4万吨,成品量为160万吨,成材率为96%,金属均衡见表2—2。

车间金属均衡表表2-3

原料量(t)

产品

炉内烧损及二次氧化

切损及轧废

数量

(t)

所占

比例

(%)

166.4

160

96

24000

1.5

40000

2.5

2.2临盆工艺流程

2.2.1临盆工艺流程简图

临盆工艺流程简图

2.2.2临盆工艺流程简述

该高速线材临盆车间建在潍坊钢铁集团有限义务公司棒线材厂的东侧,其临盆用钢坯均由炼钢厂供给。

连铸坯供料为热坯供料方法。

钢坯在加热炉内加热1050至1150℃后,由炉内输出辊道送出炉外。

出炉后的钢坯由保温辊道送入轧机进行全连续轧制。

轧机全部呈平—立瓜代安排,共有30机架,分为粗、中、预精轧、精轧、减定径机五个机组,1#-18#轧机为平立瓜代安排,精轧机各机架轧辊轴线与程度面称45°

倾角,相邻两机架间轧辊轴线90°

瓜代安排。

各架轧机均由交换变频电机零丁传动,轧件在第1到第12机架之间采取微张力轧制;

从12号机架至精轧机前设置量2个侧活套,8个立活套,采取无张力轧制。

。

在精轧机前后设有穿水冷却装配,精轧机前水冷线长42米

2个水箱,精轧后水冷线4个水箱经由过程操纵水压、水量、水箱数及每个水箱的冷却喷嘴数来操纵精轧和减径定径机进口处轧件温度及线材吐丝温度。

轧件经夹送辊和吐丝机形成螺旋状线圈,并落在风冷辊道上,依照处理的钢种和规格,能够调剂辊道速度、风量等,以操纵线材冷却速度。

线材在运输机尾部落入集卷筒,然后由收集装配收集成卷。

当一卷线材收集完了后,收集装配芯棒扭转,盘卷运输小车接收盘卷。

然后小车移出,将盘卷送到处于等待状况的P&

F线的钩子上。

盘卷挂好后,运输小车返回,载有盘卷的钩子则由运输机带动沿轨道向前运行,连续进行冷却。

经压紧打捆、称重、挂标、进入卸卷站卸卷,最后由电磁吊车运到成品库堆存。

轧制过程中产生的废料被收集在废料筐内先由叉车运至成品库,再被汽运到炼钢的废钢场。

2.3车间年工作轨制和年工作时刻

车间采取四班三运转连续工作制,节假日及公休日不休息,年有效工作时刻为7000小时。

车间年工作时刻见表2—4。

车间年工作时刻表2—4

工作轨制

日历数(天)

筹划停工时刻(h)

规定工作时刻(h)

停工时刻(h)

年有效工作小时(h)

大年夜、中修

(天)

小计(天)

临盆预备

变乱

及工序合营

外部阻碍

三班连续

365

8160

460

320

220

7000

说明:

1.大年夜修每两年一次20天;

中修每年一次10天,由大年夜修年份不推敲中修。

2.小修每周一次,每次8小时。

3.临盆预备包含换辊、换孔,交代班等。

2.4轧机临盆才能

依照产品筹划中规定的临盆范畴,末架轧机包管轧制速度为105m/s,完成80万吨的年产量所须要的时刻为6542小时。

轧机负荷率为6542/7000×

100%=93%

轧机临盆才能运算见表2—5。

轧机临盆才能运算表表2—5

代表规格(mm)

年筹划产量(t)

终轧速度(m/s)

轧制周期(s)

理论小时产量(t/h)

年轧制时刻(h)

备注

纯轧时刻

间隙时刻

轧制周期

Φ5

105

131

6.0

137

54

741

Φ5.5

108

114

65

615

Φ8

200000

95

57

63

118

1695

Φ12

360000

60

43

49

152

2368

Φ16

120000

146

822

Φ20

17

46

52

133

301

800000

6542

2.5轧线构成及型式

2.5.1概述

本套临盆线重要设备有:

上料体系、蓄热式加热炉、高压水除磷体系、轧机、切头及变乱飞剪、定减径机、水冷装配、在线检测、操纵冷却线、盘卷处理体系,液压润滑等。

2.5.2重要设备机能

(1)加热炉

蓄热式加热炉一座,额定小时加热才能160t/h,进出料方法为侧进侧出式,燃料是高炉煤气。

具体技巧机能见工业炉章节。

(2)高压水除磷装配

水压:

18Mpa

水量:

30m3/h

(3)轧机

依照钢坯规格及产品筹划,全线选用30架轧机。

个中粗轧机组6架,轧机为Φ610×

6;

中轧机组6架,轧机为Φ430×

预精轧机组6架,轧机为Φ370×

2+Φ254×

4。

所有在线轧机均平—立瓜代安排,由交换变频电机零丁传动,。

前1#至14#架轧机全部为二辊短应力线轧机,轧辊多孔槽,四列短圆柱轴承,高低辊由液压马达经压下体系对称调剂辊缝,有轴向调剂体系,机架用弹簧压紧,液压松开,轧辊和导卫调剂均在轧辊间内预完成。

预精轧机组中15#轧机到18#轧机为悬臂辊环式轧机。

精轧机为45°

摩根第五代轧机。

轧机重要机能参数见表2—6。

(4)飞剪

轧线上设有粗轧前卡断剪,3台切头和变乱碎断剪、1台碎断剪,

精轧机前卡断剪,其机能见表2—7。

轧机重要机能参数表2—6

名称

轧机规格

轧辊尺寸(mm)

电机参数

最大年夜直径/最小直径

辊身长度

型式

功率(kw)

数(r/min)

粗轧机组

程度二辊轧机Φ610

Φ610/520

760

交换

500

600/1000

立式二辊轧机Φ610

600

600/1300

550

750

中轧机组

程度二辊轧机Φ430

Φ430/370

立式二辊轧机Φ430

9

650

11

12

预

精轧机组

13

程度二辊轧机Φ370

Φ370/305

14

立式二辊轧机Φ370

悬臂辊环式程度二辊轧机

Φ254/221

16

悬臂辊环式立式二辊轧机

18

精

轧

机

组

19~22

45°

摩根型轧机

Φ208/187

62

5000

750/1500

23~26

Φ159/143

27~28

引进减径机

Φ230/210

3000

850/1850

29~30

引进定径机

Φ160/150

飞剪技巧机能表2—7

型号

安排地位

用处

最大年夜剪切力KN

轧件速度范畴m/s

最低剪切温度℃

最大年夜剪切尺寸mm

电机

反转展转启停式飞剪

CSI80

中轧机组前

切头尾及变乱碎断

660

1~1.6

900

ф80

直流

CSI50

预精轧机组前

280

4~6

ф40

精轧前

切头

120

7~18

850

ф30

碎断剪

变乱碎断

75

ф28

1#卡断剪

粗轧前

变乱卡断

150

气动

2#卡断剪

预精轧机前

ф31

3#卡断剪

(5)水冷装配

2组水箱,每组水箱长度约6m,水冷前钢筋温度950℃~1150℃,水冷后最低温度850℃.精轧后水冷线长70米,4组水箱,减径机、定径机前后各安排两组水箱在每组水箱长度约5.5m水冷线上装有水冷喷嘴和紧缩空气喷嘴,冷却水最大年夜耗量为750m3/h,水压为2.4Mpa,紧缩空气耗量为540Nm3/h,压力0.4~0.5Mpa。

经由过程操纵水压、水量、水箱数及每个水箱的冷却喷嘴数来操纵精轧进口处轧件温度及线材吐丝温度。

(6)吐丝机

其机能见表2—8

吐丝机重要机能表2—8

项目

单位

技巧机能机参数

卧式

线圈直径

mm

~1050

倾角

(°

)

最大年夜吐线速度

m/s

电机功率

kw

200

电机转数

Rpm

(7)风冷段

风冷段重要机能表2—9

带有佳灵体系的斯太尔摩标准型

总长度

m

~96

冷却段数

段

冷却速度

°

C

0.3~17°

各段间台阶高度

mm

~45

冷却段传动方法

分段集体传动

风机型式

离心式

风机数量

台

风机风量

M3/h

157400

(8)集卷筒

集卷筒重要机能表2—10

双芯棒

集卷筒内径

1200

定位锥竖直行程

250

传动方法

液压

形成盘卷(外径/内径)

1250/850

(9)打捆机

打捆机引进瑞典森德斯公司打捆机两台。

型号:

PCH-4KNA/4600

(10)P&

F线

运输体系设备重要机能表2—11

积放吊挂式

运输线全长

520

钩子总数

个

小车运输速度

0.25

(11)卸卷站

卸卷装配重要机能表2—12

储卷才能

t

卸卷时刻

S/卷

40

2.6重要关心设备

(1)运坯辊道

感化将从连铸来的热坯送入晋升机。

辊径300mm,辊中间距1500mm,输送速度2m/s。

(2)晋升机

晋升机感化是将钢坯晋升到加热炉入炉辊道上。

型式为链式。

晋升速度:

0.3m/s。

(3)出炉辊道

感化将热坯送入轧机轧制。

辊道辊径300mm,辊子个数~13个,两辊中间距1200mm,输送速度0.12~1.5m/s。

(3)活套装配

本套轧线从第12机架到第19架轧机共设有8个活套装配,感化是使轧件形成活套实现无张力轧制。

气动操作,起套高度为0~400mm。

2.7平面安排及起重运输

2.7.1平面安排

车间厂房由主轧跨、原料及成品跨、轧辊机修间等跨间构成。

车间总长度386m,总宽度102m。

其构造详见车间工艺平面安排图。

成品跨、轧辊机修间和主电室与主轧跨平行安排。

原料跨与主轧垮成丁字安排。

厂区公路接通到成品跨门外运输成品,厂房的相干地位留有通道和大年夜门。

车间构成及厂房参数见表2—13。

车间构成及厂房参数表2—13

跨间名称

跨度(m)

长度(m)

厂房占地面积(m2)

吊车轨面标高(m)

原料跨

24

102

2448

12.000

主轧跨

24×

360

17280

13.800

轧辊机修间

192

3456

成品跨

36

12960

63648

2.7.2起重运输设备

车间内钢坯、成品和其它物品的运输以及设备的检修吊运,由吊车、电平车、汽车承担,切头、尾和轧废料用叉车运往指定地点,主轧跨与轧辊机修间之间设有电动平板车,用于机架以及其它物品的运输。

车间起重运输设备见表2—14。

车间起重运输设备表2—14

吊车名称

数量(台)

起重量(t)

电磁挂梁吊车

10+10t

22.5

A6

吊钩双梁桥式起重机

20/5

25.5

A5

7.5+7.5

34.5

16/3.2

16.5

轧辊机修间到主轧跨

电动平车

电动葫芦

31.5

10.5

2.8车间设备程度

本车间重要工艺特点如下:

—轧制速度最高可达120m/s,轧机临盆率高。

—轧机强度高,电机功率大年夜.

—轧线设备可按低温轧制组织临盆进行操纵轧制。

—轧线采取进口减定机组包管了产品的尺寸公差和别处质量同时进步了临盆才能。

—采取瑞典桑德森打捆机。

—轧机采取液压横移装配,以便快速改换孔型。

—中轧机组和预精轧机组采取整体机架快速改换装配,轧机和导卫的调剂均在轧辊机修间内预设定完成,可大年夜大年夜缩短改换品种的时刻。

—全线轧机采取平立瓜代安排,无扭轧制,粗轧和中轧采取微张力轧制,部分预精轧轧和精轧机组采取活套无张力轧制,可包管产品的高精度。

—采取热装热送工艺和低温轧制工艺,节能和降低金属烧损。

—精轧前后水冷线长,精轧前2个水箱,水压1.2Mpa,精轧后

4个水箱。

可进行闭环温度操纵。

—采取可快速改换剪刃的组合式飞剪,以适应不合品种和不合规格产品的剪切。

—采取侧进侧出可热装和冷装料的蓄热式步进加热炉。

—采取多功能的完美的主动化操纵体系,以包管轧机的高产量、高效力,低成本和产品的高质量。

2.9燃料、轧辊、动力消费

车间的水、紧缩空气、蒸汽、燃料、耐火材料、氧气和乙炔、润滑液压材料、电,轧辊导卫的消费量分别见表2—15~2—20。

轮回水消费量表表2—15

用户名称

年产量(t/a)

单位耗量(m3/t)

年耗量(m3/a)

车间设备

23.36

36.8×

106

紧缩空气消费量表表2—16

单位耗量(Nm3/t)

年耗量(Nm3/a)

22.68

36.2×

电力消费量表表2—17

轧机名称

年产量(t/h)

年工作时刻(h)

吨钢耗电量kwh

年耗电量kwh

棒材轧机

136

21.76×

耐火材料消费量表表2—18

年筹划钢材产量(t/a)

单位耗量(kg/t)

年耗量(t)

步进式加热炉

0.3

480

润滑、液压材料消费量表表2—19

材料名称

年产钢材量(t/a)

吨钢耗量(kg/t)

液压站

液压油

0.2

稀油站

润滑油

油-气润滑

干油站

干油

轧辊、导卫消费量表表2—20

年耗量(t/a)

0.36

576

2.10重要技巧经济指标

车间重要技巧经济指标见表2—24。

车间重要技巧经济指标表2—21

指标名称

一、车间重要产品

车间年产量

104t/a

二、重要材料

轧机型式

全连续高速材轧机

车间设备总重量

3240

个中:

工艺操作设备

1589

起重运输设备

轧辊机修间

260

车间电气设备总装机容量

kW

23245

不包含公辅举措措施

交换主、辅传动电机容量

20217

主车间厂房占地面积

㎡

车间货色周转量

运入

运出

166.39

三、设备负荷及年工作小时

轧机额定年工作时刻

h

轧机负荷率

%

93

主车间劳动定员

人

临盆工人

465

四、每吨产品消费指标

钢坯

1.04

燃料

GJ

0.78

电

kWh

轮回水

m3

22.36

紧缩空气

Nm3

氧气

乙炔

0.03

轧辊及导卫

kg

19

耐火材料

液压润滑油

21

捆线

2.11轧辊机修间及检化验

轧辊机修间由轧辊加工间和机修间构成,面积为:

3456m2。

2.11.1机修

机修间重要承担本车间机械设备的日常修理及小型简略单纯件的制造、重建加工等义务。

设备按期检修、大年夜部件及备件的制造加工义务由公司调和剂决。

车间机械设备总重约1589t,年需各类备件约200t,个中机械加工件约130t,非加工件30t。

机修加工配备常用的车、铣、刨、钻等加工机床共6台,以及下料、电焊等关心设备。

剪刃修磨选用一台专门的对象磨床。

机修间设备见表2-26

机修间设备表表2-26

序

号

设备名称

型号及技巧规格机能

总重

电焊机

划线平台

个

立式台钻

型号ZA5020×

钳工台

MC3040砂轮机

50摇臂钻床

型号Z3050×

2M9120A对象磨床

B1-400K立式起落台铣床

XA6132全能起落台铣床

CW6163通俗车床

CA6140通俗车床

2.11.2轧辊间

轧辊间的工