支撑板弯曲模设计实例Word文档格式.docx

《支撑板弯曲模设计实例Word文档格式.docx》由会员分享,可在线阅读,更多相关《支撑板弯曲模设计实例Word文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

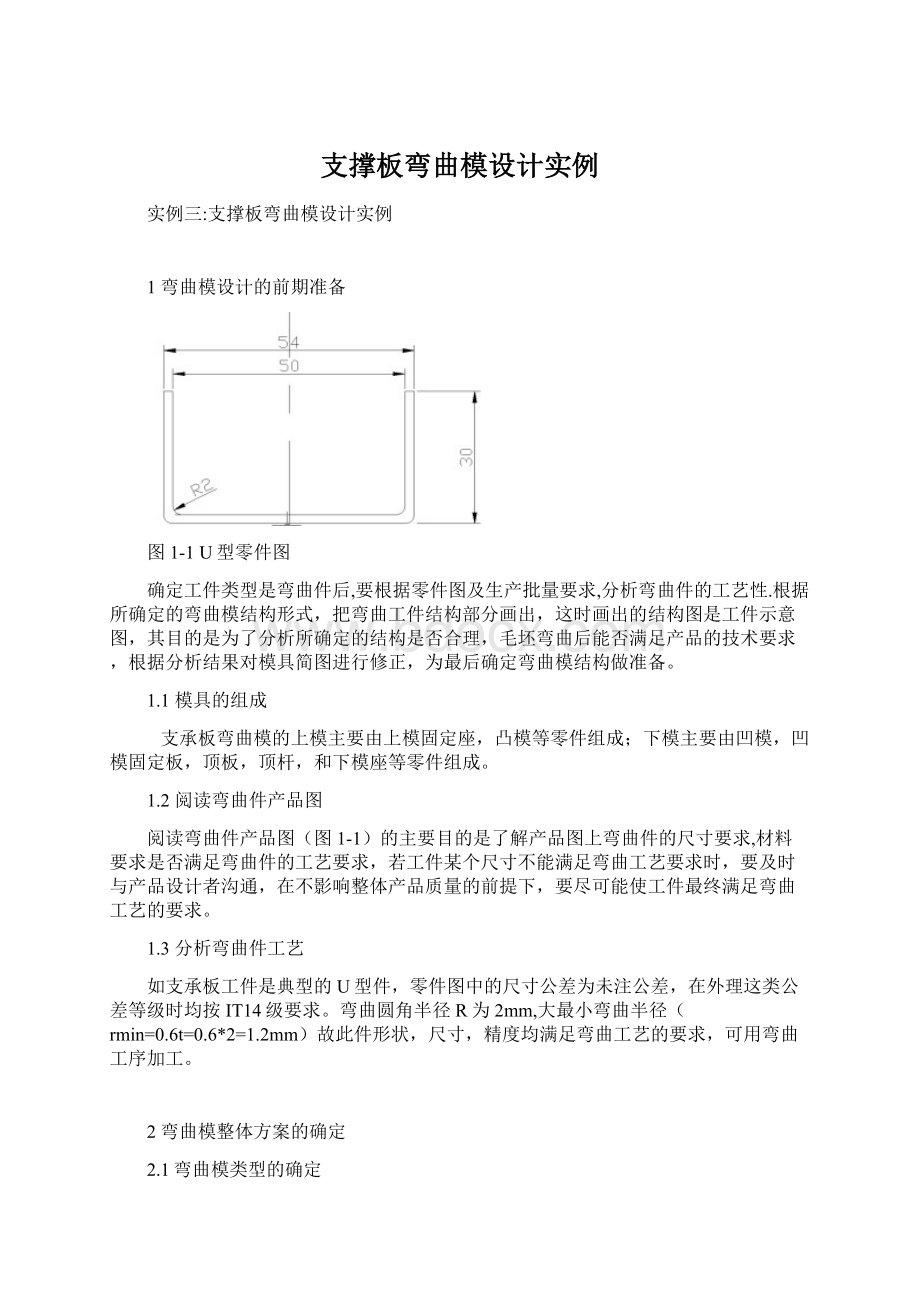

从而完成一个工作过程。

2.3弯曲工艺计算

2.3.1弯曲件展开长度计算

图2-2预弯零件尺寸图

(1)无圆角半径(较小)的弯曲件(r〈0.5t)根据毛坯与制件等体积法计算。

(2)有圆角半径(较大)的弯曲件(r>

0.5t)根据中性层长度不变原理计算。

因为r=2>

0.5t=0.5*2=1mm,属于有圆角半径(较大)的弯曲件.所以弯曲件的展开长度按直边区与圆角区分段进行计算.视直边区在弯曲前后长度不变,圆角区展开长度按弯曲前后中性层长度不变条件进行计算.

①

变形区中性层曲率半径p

P=r+kt=2+0.38*2=2.76(mm)

LZ=∑l+∑A

其中

A=(180°

-β)∏/180°

*ρ(中性层圆角部分的长度)

A=∏а/180°

*p=3.14*90°

/180°

*2.76≈4.3332(mm)

该零件的展开长度为

Lz=26*2+42+4.3332*2≈102.67(mm)

以上格式中

P---中性层曲率半径,mm;

k---中性层位系数,查表得k=0.38

r---弯曲内弯曲半径,mm

t---弯曲件材料厚度,mm

LZ----弯曲件的展开长度,mm

a-----弯曲中心角

β---弯角

2.3.2弯曲件回弹值的计算

(1)小变形程度(r/t≥10)时的回弹值

小变形程度,回弹大,先计算凹模圆角半径,再计算凸模角度.

①凸模工作部分的圆角半径.

Rt=r/1+3*(σsr/Et)(mm)

②

凸模角度.

at=r/rt*a=r/rt*(180°

-β)(°

)

(2)大变形程度(r/t<

5)时的回弹值

大变形程度,圆角半径回弹小,不必计算,只计算凸模角度.

①a为90°

时.

a.

查表得到△a90的值.

b.

计算凸模中心角.

at=a-△a

③

a不为90°

a.查表得到△a90的值.

b.计算回弹角.

△a=a/90°

*△a90

c.计算凸模中心角

at=a-△a

以上各式中, E―――弯曲件材料的弹性模量,MPa;

σs---弯曲件材料的屈服极限,MPa;

rt-----凸模的圆角半径,mm;

r----弯曲件的圆角半径,mm;

t----弯曲件材料的厚度,mm;

at----凸模的圆角部分的中心角,(°

);

a----弯曲件的中心角,(°

β---弯曲件的弯角,(°

).

2.3.3校正弯曲时的回弹值

a.查表得到△a90的值.

b.计算回弹角

△a=a/90°

c.将回弹角进行修正

△aj=K△a

d.计算凸模中心角

at=a-△aj

式中

△aj----校正弯曲时的回弹角;

K-----修正系数,可查表得到.

2.3.4弯曲力的计算

(1)U形件自由弯曲的弯曲力

P自=KBtσb

(2)U形件接触弯曲的弯曲力

P触=0.7KBt²

σb/r+t

(3)校正弯曲的弯曲力

P校=AP

(无论工件形状如何)

(4)顶件力及压料力

P顶=P压=(0.3~0.8)P自=(0.3~0.8)P触

以上各式中

K----系数,一般取K=1.3

B----弯曲线长度,mm

t----板料厚度,mm

σb----材料抗拉强度,MPa;

A-----校正部分投影面积,mm2;

P------单位面积上的校正力,MPa,查《冲压工艺与模具设计》得P=100MPa.

2.3.5冲压力的总和

(1)无压料时的弯曲 P总=P自=P触

(2)有压料时的弯曲 P总=P触+P压

(3)校正弯曲时 P总=P校

校正弯曲力最大是在压力机工作到下死点的位置,且校正力远远大于自由弯曲力.(或接触弯曲力),而在弯曲工作过程中,二者又不是

同时存在,因此,只计算校正力.

即 P总=P校=40*50*100(N)=200(KN)。

2.3.6凸凹模尺寸计算

图2-3凸模造型

图2-4凹模造型

(1)凸模圆角半径弯曲件的弯曲半径不小于rmin时,凸模的圆角半径一般取弯曲件的圆角半径。

如因弯曲件结构需要,出现弯曲件圆角半径小于最小弯曲半径(r<

rmin)时,则首次弯曲时凸模圆角半径大于最小弯曲半径,然后经整形工序达到所需的弯曲半径。

(2)凹模圆角半径凹模圆角半径的大小对弯曲力和工件质量均有影响。

在生产中冲模圆角半径一般取决于弯曲件材料的厚度:

当t≤2mm时,r凹=(3~6)t;

当t>

4mm时,r凹=2t。

(3)凹模工作部分深度

深度过大,模具材料消耗大,而且压力机需要较大的行程。

弯曲U形件时,凹模工作部分深度<50。

2.3.7凸模与凹模之间的间隙

生产中,凸模与凹模之间的间隙值可由下式来决定

Z=tmin+nt

Z=tmax+nt

式中,Z——弯曲凸模与凹模的单面间隙(㎜);

tmin,tmax——材料厚度的最大尺寸和最小尺寸(㎜);

n——间隙系数

2.3.8凸模与凹模横向尺寸及制造公差

依据产品零件图得知工件标注内形尺寸,故设计凹凸模时应以凸模为设计基准,间隙取在凹模上。

凸模横向尺寸

Lt=(L+K1△)-δt=(50+0.75*0.39)-δ39/4=50.29-δ09B

凹模横向尺寸

La=(L1+Z)+δa=(50.29+2*2)+δ098=54.29+δ098

以上各式中 Lt,La——凸、凹模横向尺寸,(㎜);

Z——双边间隙,㎜;

△——弯曲间的尺寸公差,㎜,尺寸50的公差按IT13级选取,故△=0.39;

δt,δa——凸、凹模的制造公差,一般按IT7~IT9级选取。

3初选压力机

图3-1公称压力机

3.1公称压力的选择

选择压力机时,要根据模具结构行程较大时(50℅~60℅)P0>P总即冲压时工艺力的总和不能大于压力机公称压力的50℅~60℅。

校正弯曲时,更要使额定压力有足够的富余,一般压力机的公称压力要大于校正弯曲力的1.5倍,初选压力机的公称压力为400KN.

3.2行程次数

选择用于弯曲的压力机的行程次数主要考虑以下因素:

①考虑操作方式(进、出料速度的快慢);

②弯曲时,金属变形需要过程限制了行程次数增加;

③该件为小批量,不需要以较大的行程次数来提高生产效率;

J23-40型压力机的行程次数有45次/min和90次/min等,依据上述因素综合分析,选择了45次/min.

(3)滑块行程(S)

滑块行程是指滑块的最大运动距离,即曲柄旋转一周,上死点至下死点的距离.其值为曲柄半径的两倍:

S=2R.选择用于弯曲的压力机的滑块行程主要考虑要保证毛坯放进和工件取出,应使滑块行程大于工件高度的两倍以上,S>

2HI;

3.3闭合高度

压力机的闭合高度是指滑块在下死点时,滑块底面到工作台上平面之间的距离.

①压力机的闭合高度可以通过调整连杆长度来改变其大小,将连杆调至最短时,闭合高度最大,称最大闭合高度.将连杆调至最长时,闭合高度最小,称最小闭合高度.J23-40型压力机的最大闭合高度为330㎜,连杆调节量为65㎜,故最小闭合高度为265㎜.

②当压力机工作台面上有垫板时,用压力机的闭合高度减去垫板厚度,就是压力机的装模高度.没有垫板的压力机,其装模高度与闭合高度相等.

③模具的闭合高度是指压力机滑块在下止点位置时,模具上模座上平面至下模座下平面间的距离.它与压力机的配合应该遵守下列关系

(Hmax-Hd)-5>

H>

(Hmin-Hd)+10

330-5>

265+10

325>

275

如果压力机上不设置垫板,本例所设计的模具闭合高度H在275~325㎜之间,加上垫板,模具闭合高度H将减小.

Hmax----压力机的最大闭合高度,㎜;

Hmin----压力机的最小闭合高度,㎜;

H-----模具的闭合高度,㎜;

Hd----压力机垫板厚度,㎜.

3.4工作台面尺寸

压力机工作台尺寸应大于下模周界50~70㎜.J23-40型压力机的工作台尺寸(前后*左右)为460㎜*700㎜.那么,设计时模具的下模座(宽*长)不要超过460㎜*700㎜.这关系到模架的选择,参考表数据。

表3-1中间导柱标准模架

4毛坯尺寸确定

根据弯曲件应变中性层在弯曲前后长度不变的特点,先确定应变中性层位置,再计算应变中性层长度,最后得出毛坯的长度。

计算方法应按不同的情况分别对待。

(1)r>

0.5r的弯曲件,变形区材料变薄不严重,且断面畸变较小,可按应变中性层度等于毛坯长度的原则计算。

(2)r〈0.5r的弯曲件,由于弯曲变形区变薄严重,断面畸变大,只能采用弯曲前后等体积相等原则来计算毛坯长度。

对于形状比较复杂,或尺寸精度要求高的弯曲件,在初步确定毛坯长度后,还需要反复试弯,不断修正,才能最后确定合适的毛胚长度。

5保证弯曲件质量的基本原则

(1)

选择合理的下料和制坯方式,一般采用落料制坯比剪床下料制坯尺寸精度更高;

(2)

注意板料(卷料、条料)的轧制方向和毛刺的正、反面;

(3)

正确确定毛坯展开尺寸。

因弯曲变形时,弯曲件长度会有增减,故对于尺寸精度要求较高的弯曲件,应先按理论或经验公式估算毛坯展开长度,经过多次试弯,最后确定出毛坯展开尺寸和落料模刃口长度;

(4)

弯曲工艺方案的制定应充分考虑弯曲件尺寸标注方式,注意带孔弯曲件的冲压工序的安排,合理确定冲压工序的组合;

(5)

尽量减少弯曲次数,提高弯曲件精度;

(6)

增加整形与校平工序。

6常用材料选择

6.1应考虑的因素

1)模具的工作条件:

如模具的受力状态、工作温度、腐蚀性等。

2)模具的工作性质。

3)模具结构因素:

如模具的大小,形状,各部件的作用,使用性质等。

4)模具的加工手段。

表6-1常用冲压材料

名称

代号

普通碳素钢

Q195

不锈钢

1Cr13

铝及铝合金

1060

Q215

Cr17

1050A

Q235

0Cr18Ni9

1200

Q255

1Cr18Ni9

5A02

Q275

0Cr18Ni9Ti

5A21

碳素工具钢

T7A

钛合金

TA2

铜及铜合金

T1

T9A

TA3

T3

T12A

TA5

H62

T19A

银

Ag2

TU2

6.2热处理要求

表6-2常用材料热处理要求

零件名称

模具材料

热处理HRC

凸、凹模

Cr12、Cr12MoV、CrWMn、9CrSi、W18Cr4V、

58~62

固定板、卸料板

35、45、P20

45~50

垫板

45、T7、T8

无

7附件图纸

图7-1上模固定座

图7-2凸模

图7-3凹模

图7-4凹模固定板

图7-5顶板

图7-6顶杆

图7-7下模座

图7-8挡料板