TDI调研报告Word格式文档下载.docx

《TDI调研报告Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《TDI调研报告Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

我国下游消费主要集中在软泡、聚氨酯弹性体、涂料及胶粘剂等领域,其中软泡占TDI消费总量的近74.88%,涂料占15.85%,其他约占9.27%。

二、生产和市场现状

2.1全球TDI产需情况

2.1.1全球TDI生产情况

目前全球共有30多家TDI企业、40多套TDI生产装置,总产能约为200万t/a。

产能主要集中在亚洲和欧美地区,主要海外生产商包括:

陶氏化学、拜耳、巴斯夫、日本三井武田化学株式会社、日本聚氨酯工业公司、韩国KFC公司和OCI公司、台湾南亚化学等。

全球TDI主要生产厂家及产能统计见表1。

表1

2008年全球TDI主要生产厂家及产能统计(万t/a)

公司

产地

产能

巴斯夫

德国Schwarzheide

7

拜耳

德国Brunsbttel

6

德国Dormagen

6.5

Borsodchem

匈牙利Kazincbarcika

8

陶氏

意大利PortoMarghera

11

莱昂德耳(罗地亚)

法国PontdeClaix

12.6

Zachem

波兰Bydgoszcz

欧洲小计

57.1

美国盖斯马耳

16

美国贝敦

18

美国自由港

4.1

美洲小计

38.1

甘肃银光

中国甘肃

10

沧州大化

中国河北

3

中国蓝星

中国山西

烟台巨力

中国山东

2

BASF上海

中国上海

辽宁北方锦化

中国辽宁

5

NarmadaChematur石化(NCPL)

印度Bharuch

1

韩国丽水

14

DC化学

韩国群山

KFC

韩国Yosu

三井化学

日本鹿岛

12

日本大牟田

12.8

NPU

日本Nanyo

2.5

南亚塑料集团

中国台湾麦寥

PetroquimicaRioTcrcero

阿根廷

2.8

NPC

伊朗BandarImam

4

亚洲小计

117.1

其他小计

6.8

总计

219.1

2.1.2全球TDI供需情况

就全球供应来看,由于欧美地区TDI下游需求略有放缓,加上环保方面的限制,近几年欧洲、美洲地区的TDI产能不断减少。

消费量连年减少与产能持续减少的双重压力,使得欧美TDI供应商及下游行业不得不改变市场策略,逐渐将生产及销售向亚洲地区转移。

亚洲地区的需求呈现稳步增长趋势,产能也随之迅速增长,特别是从2005年起,随着中国几个TDI生产企业尤其是上海中外合资联合异氢酸酯项目的投产、沧州大化和甘肃银光通过工艺改进提高开工率,使TDI产能增长相对较快,TDI供需基本达到平衡。

2002~2008年全球及亚洲地区TDI需求及产能统计见表2。

表2

2002~2008年全球及亚洲地区TDI需求及产能统计(万t/a)

年份

2002

2003

2004

2005

2006

2007

2008

世界需求量

151.5

159.5

167.7

156

165.9

200

209

158.3

167.3

176.3

186.5

194.6

200.8

亚洲需求量

49.1

52.1

55.2

58.6

62.2

98.0

108

34.5

43.5

52.5

54.5

70.5

98.8

由表2看出,2005年以后全球TDI供需情况变化较大,主要是由欧美产能的转移及一些大型装置的停产检修所致。

同时也可看出,亚洲地区需求呈现稳步增长趋势,产能也随之稳步增长,2005年起增长相对较快,TDI供需基本达到平衡。

形成这种趋势的原因有二:

一是产能向亚洲的转移;

二是中国的几个TDI厂家尤其是沧州大化和甘肃银光,将原有工艺不断改进,TDI技术取得了较大进步,使得开工率提高。

2.2国内TDI生产和供需情况

2.2.1国内TDI生产情况

2008年,我国TDI产能达到39万t/a,产量约为31.2万t,较2007年市场国产化率有所提高。

尽管由于沧州大化爆炸事故使得TDI供应量有所减少,但国内其他TDI供应商的供应量同比均有所增加。

2008年国内TDI产能分布及技术来源见表3。

表3

2008年国内TDI产能分布(万t/a)

生产厂家

技术来源

BASF技术

瑞典诺贝尔技术

中国蓝星(太原化工厂)

瑞典诺贝尔技术设备

烟台巨力(私企)

上海吴淞二手设备

北方锦化

总能力

39

目前,我国TDI市场需求正处于上升期,国内各生产企业纷纷扩产,BASF上海漕泾16万t/a装置计划扩至30万t/a,拜耳上海工厂30万t/aTDI装置计划于2010年投产,甘肃银光、沧州大化、烟台巨力等在近期也均有扩能计划。

按企业规划量计,到2010年我国TDI产能将达80万t/a左右,以开工率85%计,总产量约67万t;

预计2010年我国对TDI的市场需求量约70万t,由此看来,若企业按规划量全部投产,2010年TDI供需将基本平衡。

但就目前经济形势来看,企业完成规划TDI项目困难较大,有可能推迟建设,因此届时一部分TDI消费量将还需通过进口解决。

2.2.2国内TDI的供需情况

由于国内TDI产能的扩张以及国内TDI技术的不断成熟,2004年以来国内进口TDI数量有所下降。

2008年我国共进口TDI9.67万t,同比减少24.75%,预计2010年之前我国TDI产品仍处于净进口的局面。

2003~2008年我国TDI供需情况统计见表4。

表4

2003~2008年年国内TDI供需平衡表(万t)

产量

3.50

5.30

7.00

18.00

24.40

31.20

表观消费量

21.69

29.11

30.00

33.65

36.42

39.43

进口量

18.39

24.57

23.75

16.26

12.85

9.67

出口量

0.20

0.76

0.75

0.61

0.83

1.44

2.3价格趋势

近年来,随着我国的聚氨酯工业迅速发展,市场对TDI的需求日益增加。

但由于供应量的不稳定和其它因素,在很大程度上造成了TDI价格的剧烈波动。

与2007年我国TDI价格大起大落(从年初的2.5万元/t一路上涨到年中的5.5万元/t)相似,2008年我国TDI市场价格波动也较为剧烈,从年初的3.8万元/t,到5月初的5.5万元/t,11月初又下跌到1.85万元/t,经历了一波过山车行情。

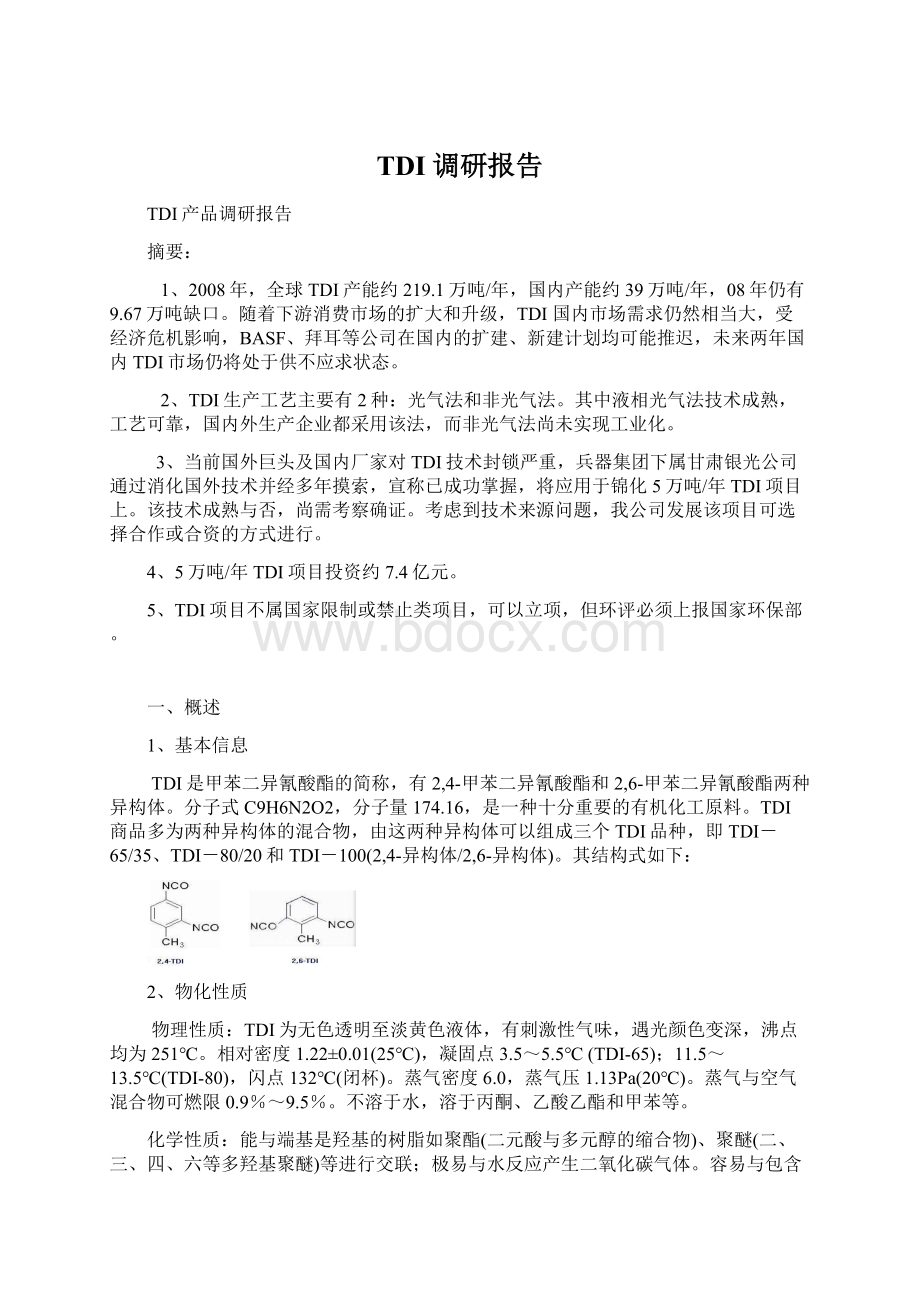

2008年国内TDI价格走势见图1。

图12008年国内TDI价格走势

2008年TDI市场价格的大起大落,主要归因于石油、甲苯等TDI原料价格的巨幅波动。

进入2008年后由于油价持续飙升,原料成本增加,上半年TDI平均价格较2007年有所上升,迫使一些下游企业通过减产甚至关停等措施应对TDI价格的飞涨,聚氨酯行业需求下降;

同时在极少数可替代的领域如水性聚氨酯行业,生产商开始使用液化MDI来替代TDI,以降低成本,使得TDI需求量进一步减少,从而造成TDI市场供应关系阶段性过剩。

进入2008年下半年的行情,由于金融危机影响,需求降低,导致TDI价格开始下跌。

2.4市场预测

聚氨酯产品广泛应用于轻工、建筑、汽车、化工等行业,随着经济发展和消费品升级,未来几年国内对TDI的需求增速仍将较快。

2006~2010年,预计国内TDI需求年平均增长率约为9.2%。

同时国内TDI产能也将由较大的增长,总体上来看,需求的增速将相对较低。

另外,由于TDI被归为剧毒化学品,其生产、经营、运输、仓储等过程均有着严格的控制,作为其未来主要替代品的MDI在传统的冰箱、冰柜、集装箱、浆料和鞋底等应用领域将保持稳定增长,新的应用领域如浇筑性弹性体、TDI涂料替代等领域也将不断出现,特别是在建筑保温节能等热点领域的应用将飞速增长,除使用领域和需求量不如MDI外,TDI的模塑性也不如MDI。

在日益追求和强调环保性能的化工界,TDI的未来前景渺茫、必然被新产品替代几乎是不争的事实,国外不断有TDI产能关闭也不乏此原因。

但这也并不意味着TDI发展已经到了尽头,但从这两年的情况来看,国内TDI需求并没有减少,反而大大超出了预期。

最近几年产能的扩大,主要受益于下游消费市场的扩大和升级,TDI目前的市场需求仍然相当大,国内甚至严重供不应求。

TDI大约80%用于海绵生产,国内对沙发、床垫、海绵座椅的消费需求保持高速增长,另外汽车行业的快速发展也将成为TDI需求的长期驱动因素。

三、工艺及技术来源

3.1生产工艺

TDI生产工艺主要有光气法和非光气法两种。

迄今为止,国内外工业生产TDI大多采用液相光气化法。

Bayer在上海规划的30万t/aTDI将是第一套应用该公司开发的气相光气化法生产TDI的世界级装置。

国内的中国蓝星、烟台巨力、甘肃银光等公司均采用液态光气化技术。

从国际TDI生产工艺技术上看,主要分为两条工艺路线:

一是以瑞典、美国杜邦技术为主的传统工艺;

二是以德国巴斯夫技术为代表的改进型工艺。

从国内厂家的情况看,甘肃银光公司采用的是巴斯夫工艺,沧州大化和中国蓝星采用的是杜邦工艺。

这两类工艺技术中合成TDI的中问体TDA(甲苯二胺)的过程及由TDA合成TDI的工艺过程存在较大差别,具体的差别见表5。

表5巴斯夫和瑞典、杜邦工艺对比表

序号

项目

巴斯夫工艺

杜邦工艺

一、TDA合成

催化剂

镍催化剂

钯炭催化剂

压力、温度

较高

较低

反应器

搅拌釜式

循环混合式

催化剂分离

靠重力沉降分离,工艺简单

催化剂过滤分离,工艺较复杂

溶剂

反应使用乙醇做溶剂

反应不使用溶剂

流程

TDA精馏为四塔流程

TDA精馏为二塔流程

除焦油方式

焦油在精馏中从TDA中去除

焦油在精馏中不分离,随TDA进入TDI合成

二、TDI合成

使用高沸点DEIP做溶剂

使用低沸点ODCB做溶剂

二步反应

分别在两个设备中完成

在同一设备中完成

光气形态

反应你高中使用液态光气

反应中使用气态光气

光气回收

以液态光气回收

通过ODCB吸收光气溶液

NCO(异氰酸酯基团)

回收溶剂中NCO问题较突出

回收溶剂中NCO问题基本不存在

残渣浓缩

采用搅拌式浓缩器

采用Listr技术连续浓缩

通过对两种工艺的比较,我们看到:

在TDI工艺氢化反应(TDA合成)的核心技术上:

巴斯夫工艺采用透平式搅拌器高速搅拌负压吸氢技术,反应使用乙醇做溶剂,用镍催化剂催化加氢。

其优点是反应均匀,催化剂分离工艺简捷,催化剂损耗低,缺点是反应器搅拌装置机封容易损坏,材料质量要求高。

而杜邦工艺采用大功率大流量循环泵逆向喷淋吸氢工艺,使用钯炭催化剂催化加氢,其优点是反应不使用溶剂,缺点是能耗高,催化剂分离工艺繁琐,催化剂损耗大。

在TDI工艺光化反应(TDI合成)的核心技术上:

巴斯夫工艺采用高沸点DEIP(问苯二甲酸二乙酯)溶剂、喷射塔式两部反应工艺,优点是混合均匀,反应完全,副产物少,产品纯度高,缺点是高沸点DEIP溶剂在反应过程中将与光气发生副反应,消耗较大,而且生产的副产物随溶剂返回反应系统,容易造成反应系统的堵塞。

而杜邦工艺采用的是ODCB(邻二氯苯)轻溶剂的一步法生产工艺,优点是工艺流程相对简化,溶剂消耗低,不发生副反应;

缺点是一步法反应收率低,原材料消耗较大,容易造成TDI成本高。

TDI详细工艺见附件。

3.2技术来源

目前,国际上拥有TDI自主知识产权生产技术的只有巴斯夫、拜耳、三井武田、陶氏化学等少数公司。

虽然垄断性不如MDI高,但是也属于高技术壁垒行业。

虽然我国在上世纪八十年代末以后从国外引进了四条生产线,其中兵器集团控股甘肃银光通过10余年对引进技术的消化吸收与摸索,与青岛银科恒远化工过程技术有限公司合作开发了5万吨/年的技术,将首次应用于兵器集团与锦化合资的5万吨/年TDI项目上,但技术成熟性还需考察确证。

国内四套引进装置都是由化二院提供设计。

四、投资

兵器集团与锦化合资建设的5万吨/年项目采用甘肃银光自主技术,据称投资为7.43亿元。

五、产业政策

TDI项目在产业结构调整指导目录中不属限制或禁止类项目,可以立项。

国家环保部2009年2月20日发布《环境保护部直接审批环境影响评价文件的建设项目目录》规定TDI项目环评评审必须报国家环保部。

六、结论与建议

1、2008年,全球TDI产能约219.1万吨/年,国内产能约39万吨/年,08年仍有9.67万吨缺口。

2、TDI生产工艺主要有2种:

4、5万吨/年TDI项目投资约7.43亿元。

附件:

TDI生产工艺

一、光气法

光气法包括气相光气法和液相光气法两种。

迄今为止,国内外工业生产TDI的方法大多采用液相光气化法的工艺。

当2010年Bayer在上海的30万t/aTDI装置投产时,即将是第一套应用该公司开发的气相法新工艺生产TDI的世界级装置。

光气法反应大致由5个工序组成:

一氧化碳和氯气反应生成光气;

甲苯与硝酸反应生成二硝基甲苯(DNT);

DNT与氢反应生成甲苯二胺(TDA);

处理过的干燥的TDA与光气反应生成甲苯二异氰酸酯(TDI);

TDI的提纯。

1、一氧化碳和氯气反应生成光气

光气由氯气和一氧化碳按一定的比例,在一定的温度下催化合成。

反应式:

CO+C12=COC12,该步反应常用的催化剂是椰壳炭和煤基炭。

合成时原料一氧化碳和氯气都要求精制,尤其要脱除水分、氢和烃,因为水与氯气反应生成氯化氢和次氯酸,水还会引起光气分解,也生成氯化氢,氯化氢和次氯酸会造成设备的严重腐蚀,影响生产正常运转,甚至会造成氯气和光气的外泄。

目前在光气合成上常常不设置缓冲设备,而是直接根据下游的生产需要而连续合成光气。

2、甲苯与硝酸反应生成二硝基甲苯(DNT)

目前国内外工业生产的TDI以TDI一80为主,此外还有TDI一65和TDI一100。

两种异构体的比例主要取决于甲苯二硝化的工艺过程,因此工业生产的TDI通常是从甲苯硝化开始的,其合成方法有两种:

二步硝化法和一步硝化法。

二步硝化法:

一硝化采用的是25%~30%硝酸和55%~58%硫酸形成的混酸,在35~45℃下,与甲苯进行硝化,得到一硝基甲苯混合物。

其中对硝基甲苯质量分数为35%~40%,邻硝基甲苯质量分数为55%~60%,间硝基甲苯质量分数为2%~5%。

分离3种混合物分别得到较纯的硝基甲苯。

二硝化用60%硝酸和30%硫酸所组成的混酸,在60~65℃下,硝化邻位硝基甲苯,得到65:

35的2,4一DNT和2,6一DNT的混合物,即TDI一65。

若硝化对位硝基苯,得到100%2,4一DNT,即T一100。

反应式为:

该二步硝化法,在一硝化时会产生少量的问硝基苯,二硝化时其80%生成了2,3一DNT和3,4一DNT,在加氢时,还原为相应的2,3一二氨基甲苯和3,4一二氨基甲苯,含量约为二氨基甲苯异构体混合物的4%,它们在光气中生成苯并咪唑啉酮,会降低TDI产率,并影响聚氨酯泡沫的质量。

因此在进行光气化工序前应将其分离出去。

一步硝化法:

采用的是64%硫酸、27.2%硝酸、8.8%水组成的混酸,在60~65℃下,与甲苯一次硝化得到二硝基甲苯混合物,得到80:

20的2,4一DNT和2,6一DNT的混合物,即TDI一80。

3、DNT与氢反应生成甲苯二胺(TDA)和水

该工序的任务是在一定的温度和压力及金属料浆的存在下,DNT被氢还原成甲苯二胺。

反应混合料依次除去催化剂和邻位甲苯二胺(OTD)及其它杂质,得到TDI生产需要的2,4一TDA和2,6一TDA的混合物。

该工序加氢还原时工艺条件有两种:

1)以骨架镍为催化剂,乙醇做溶剂,负压吸氢;

2)钯炭做催化剂催化加氢,反应不使用溶剂。

4、干燥的TDA与光气反应生成甲苯二异氰酸酯(TDI)

TDA与光气反应制TDI,世界各大公司均有自己的方法,但实质上都很相似,都是采用液相光气化。

其中最主要的方法是胺光气化法,该法又分为常压法和加压法。

4.1常压法

将熔融的二氨基甲苯(105~110℃)溶解于邻二氯苯,配成10%~20%的溶液,将光气溶于邻二氯苯,质量分数为25%~50%。

二溶液在混合器中混合、加热,使之反应,反应产物是甲苯二异氰酸酯、氯化氢及其他副产物。

未反应的光气、邻二氯苯与反应产物一并送入蒸发塔以分离出部分溶剂,蒸出的邻二氯苯再作为回收光气的吸收剂。

蒸发塔釜液进至脱气塔,以氮气吹脱残留于粗甲苯二异氰酸酯中的光气、氯化氢。

脱气塔釜液送人预蒸发器进行闪蒸,蒸出的甲苯二异氰酸酯与邻二氯苯进入蒸馏塔,此塔顶回收得纯溶剂,釜液精馏得甲苯二异氰酸酯。

4.2加压法

所用溶剂为氯苯。

液态光气与10%~20%的二氨基甲苯的氯苯溶液于80~120℃、l~2MPa压力下在循环管路中进行反应,管路中的循环比为10~40。

反应产物通过缓冲器进入反应器,反应器用加热器加热。

反应器顶部逸出的氯化氢回收得副产盐酸,其中含有的少量光气经冷凝器冷凝后进入光气贮槽。

反应粗产物进入蒸发塔于0.1~0.5MPa压力下蒸出光气。

塔釜是甲苯二异氰酸酯、氯苯及其它副产物,进一步蒸馏精制,回收氯苯,得到甲苯二异氰酸酯。

常压法和加压法消耗定额比较见下表。

上述工艺中,甲苯二胺与光气在高度稀释的液相中反应,其结果是需耗用相当的能源来提纯TDI,因需借助蒸馏去除大量溶剂。

而Bayer将在上海的装置中采用气相反应,所需溶剂量仅为液相反应的1/5,从而降低能耗。

在此气相反应工艺中,光气与甲苯二胺在常压下经热油过热至300℃以上,然后经一特定设计的喷嘴进入反应器,射出的热气与顺流向下喷人的少量邻二氯苯溶剂接触,生成的TDI被冷凝,并经蒸馏提纯。

气相反应的物料停留时间短;

而液相反应的停留时间则约1h,这就适当地提高了单位时间的产量,或获得更大的空时产率。

这一因素还导致反应副产物降低和适当地缩减装置的尺寸,从而降低投资费用约20%。

5、TDI的提纯

脱除溶剂后的粗TDI进入精制塔直接蒸馏提纯,得成品TDI。

二、非光气化法

目前代替光气制造异氰酸酯的工艺有3种:

1)伯胺和二氧化碳或碳酸二甲酯制造异氰酸酯;

2)伯胺和一氧化碳进行氧化羰基化制造异氰酸酯、硝基苯;

3)一氧化碳还原羰基化制造异氰酸酯。

比较有希望和前途的是伯胺和碳酸二甲酯在催化剂的作用下生成氨基甲酸酯,氨基甲酸酯再热分解生成TDI,其副产品甲醇可再利用生产碳酸二甲酯,由于碳酸二甲酯是一种无毒低污染的基础化学品,它取代了光气,对环保、安全有利,又因它在反应过程中不含氯根,腐蚀性小,对设备材质要求低,因而是一种绿色、清洁的生产过程。

目前这3种工艺成本高、收率低、正处在研究开发中,尚未实现工业化。