梯次电池技术及服务规范Word格式文档下载.docx

《梯次电池技术及服务规范Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《梯次电池技术及服务规范Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

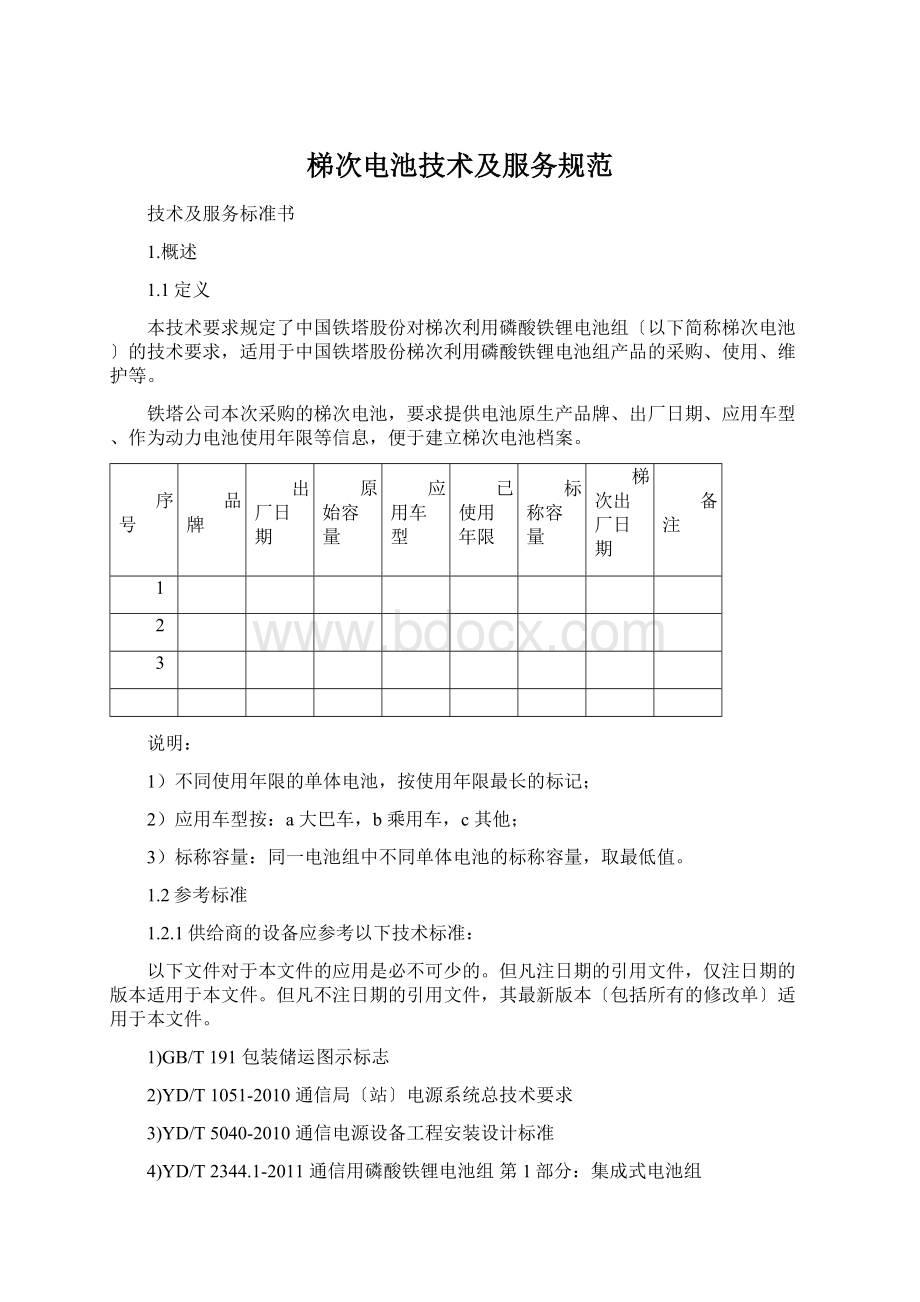

7)YD/T1363.3-2014通信局(站)电源、空调及环境集中监控管理系统第3部分:

前端智能设备协议

1.2.2本技术要求与中国行业标准不一致的地方,以本技术要求为准;

本文件提出的具体技术要求高于上述文件和标准要求的,以本文件为准。

1.2.3如无特别说明,本技术标准书提及的试验方法应符合YD/T2344.1-2011《通信用磷酸铁锂电池组第1部分:

集成式电池组》的规定。

1.3名词和术语

1.3.1梯次利用磷酸铁锂单体电池

梯次利用磷酸铁锂单体电池是指原在电动汽车上使用的动力磷酸铁锂电池,退役后容量下降但性能仍满足通信使用要求,其单体电池标称电压为3.2V。

1.3.2梯次磷酸铁锂电池模块

由梯次利用磷酸铁锂单体电池并联或串联而成的电池组合。

1.3.3电池管理系统〔BMS〕

主要用于对梯次电池充电过程、放电过程和安全性进行管理,提高梯次电池使用寿命,并为用户提供相关信息的电路系统的总称,一般由监测、保护电路、电气、通讯接口等组成。

BMS应能实现对单体电池的监测和管理。

1.3.4梯次磷酸铁锂电池组〔简称梯次电池〕

由假设干个电池模块或单体电池和电池管理系统组成,电池模块或单体电池与电池管理系统可放置于一个单独的机械电气单元内,也可分立放置。

1.3.5额定容量

指在环境温度为25℃±

2℃条件下,梯次电池以3h率放电至终止电压时所应提供的电量,用C3表示,单位为安时(Ah);

3h率放电电流用I3表示,数值为0.33C3,单位为安培〔A〕。

1.3.6原始容量

指梯次利用电池作为原动力电池在电动汽车上使用时的初始额定容量。

1.3.7标称容量

指梯次利用电池重组后出厂标定的额定容量,该容量用于标识整组电池容量。

1.3.8实测容量

指梯次利用电池送检样品经过实验室测试的实测额定容量。

梯次利用电池的实测容量与标称容量的差值应为正偏差。

2.主要技术要求

2.1物理性能

2.1.1电池组成

〔1〕48V电池组由3.2V单体磷酸铁锂电池串联组成。

〔2〕电池组应配置BMS管理系统,且每个BMS独立管理一组梯次电池。

2.1.2电池组类型

梯次电池组分为两种类型:

〔1〕模块级梯次利用:

直接对动力电池模块进行利用,形成48V通信用电池组。

〔2〕单体电池级梯次利用:

对动力电池模块进行拆解、分选后,对单体重组PACK应用,形成48V通信用电池组。

2.1.3电池组安装方式

电池组安装方式采用标准机柜或支架安装方式。

2.1.4外观

〔1〕电池组外表应清洁,无明显变形,无机械损伤,接口触点无锈蚀;

〔2〕电池组外表应有必需的产品标识,且标识清楚;

〔3〕电池组的正、负极端子及极性应有明显标记,便于连接;

〔4〕电池组的电源接口、通讯〔或告警〕接口、复位键应有明确标识;

〔5〕电池及电池组应进行走线布局设计,使电池连接线、控制线布局美观、整齐;

〔6〕集成式电池组应有接地端子并明确标示。

2.2电气性能

2.2.1工作环境条件:

〔1〕铁锂电池和BMS在-5℃~55℃环境条件时应可以正常工作。

秦岭淮河以北工作温度低于-5℃的地区,供给商需额外配置不小于100W的直流加热装置以保证磷酸铁锂电池正常工作。

加热装置安装方式如下:

1)加热系统可采用加热膜、加热板或相变材料等方式;

2)加热系统应防止造成电池组短路。

基于加热系统的安装位置、工艺多样性,不再明确具体的方式。

〔2〕工作相对湿度范围:

≤95%(45℃±

2℃)。

〔3〕贮存相对湿度范围:

〔4〕大气压力范围为:

70kPa~106kPa。

2.2.2电池性能一致性

电池模块内各单体电池应为同一厂家生产、结构相同、化学成分相同的产品,且符合以下要求:

〔1〕静态开路电压差:

电池组完全充电后,静置2h时间内各电池之间的静态开路电压最大值与最小值的差值≤250mV

〔2〕容量差:

组内单体电池之间容量最大值、最小值与平均值的差值比≤平均值的±

5%。

〔3〕内阻差:

组内单体电池之间的内阻最大值、最小值与平均值的差值比≤平均值的±

50%。

2.2.3充电方式

电池组充电方式详见Q/ZTT2217.3-2016《蓄电池技术要求第3部分:

磷酸铁锂电池组〔集成式〕》5.3.2和5.3.3条。

2.2.4充电限制

〔1〕单体电池均充充电电压为3.50V~3.60V,默认值为3.53V;

单体电池的浮充充电电压为3.38V~3.50V,默认值为3.38V。

〔2〕电池组的均充充电电压限制范围为56.0V~57.6V,默认值为56.4V;

电池组的浮充电压为54V~56V,默认值为54V。

2.2.5放电性能

〔1〕应满足下表要求:

环境温度

放电电流

技术要求

25℃

0.33C3

电池组放电实测容量应不低于标称容量的95%。

1C3

电池组放电实测容量应不低于标称容量的90%。

-10℃

0.1C3

电池组放电实测容量应不低于标称容量的60%,且外观应无变形、无爆裂。

55℃

电池组放电实测容量应不低于标称容量的95%,且外观应无变形、无爆裂。

〔2〕单体电池放电终止电压范围:

2.60V~2.80V,默认值为2.70V。

〔3〕48V电池组应满足0.5C3(A)放电要求。

在环境温度25℃±

2℃的条件下,以0.5C3电流放电至单体电池终止电压43.2V,电池极柱、汇流排不应熔断,外观应无异常。

电池组端子、内部汇流装置、电池连接条以及BMS应可承受0.5C3的放电电流。

〔4〕48V电池组按0.5C3电流放电时,正负极总压降〔含内部连接条和BMS〕≤300mV。

2.2.6容量保存率

电池组按规定进行测试,其最终实测容量应不低于标称容量的95%。

2.2.7梯次电池组寿命要求

环境温度25℃时,电池组60%DOD0.33C3循环寿命应不少于下表所列工况下的次数要求。

适用场景

一、二类市电工况

三、四类市电工况

新能源、削峰填谷工况

标称循环寿命〔次〕

400

800

1500

2000

循环寿命验收方法:

在线测试验收,通过FSU进行60%DOD充放电测试,测试周期一个月〔充放电循环30次〕,测试梯次电池的衰减率,不同循环寿命的衰减率不超过以下值:

30次充放电衰减率

1.5%

0.75%

0.4%

0.3%

2.2.8BMS的可靠性

BMS的MTBF应不小于10万小时。

2.3安全性能

2.3.1抗热冲击:

电池组按规定进行抗热冲击试验,应不起火、不爆炸。

2.3.2抗过充电:

单体电池或电池组充满电后,将恒流恒压源电压设定为1.5倍标称电压,以0.1C3〔A〕电流继续对其充电8h,应不起火、不爆炸。

2.3.3抗过放电:

电池模块按规定进行抗过放电试验,应不起火、不爆炸。

2.3.4抗短路:

电池模块按规定进行抗短路试验,应不起火、不爆炸。

2.3.5高温储存:

电池按规定进行高温存储试验,应不漏液、冒烟、起火或爆炸。

2.3.6抗加热:

电池按规定进行抗加热试验,爆炸电池没有任何部分穿透网屏,没有部分或全部电池突出网屏。

2.3.7抗挤压:

电池按规定进行抗挤压试验,应不起火、不爆炸。

2.3.8抗低压:

电池按规定进行抗低压试验,应不漏液、冒烟、起火或爆炸。

2.3.9恒定湿热:

电池组充满电后,将其放入60℃±

2℃、相对湿度为90%~95%的恒温恒湿箱中静置12h后,再将其取出在环境温度25℃±

2℃的条件下静置2h,目测其外观,再以0.33C3电流放电至终止电压,其外观应无明显变形、锈蚀、冒烟或爆炸,其容量应不低于额定值的90%。

2.3.10抗振动:

电池组充满电后,进行X、Y、Z三个方向的振动试验。

从10Hz~55Hz循环扫频振动90min~100min,扫频速率为1oct/min,位移幅值〔单振幅〕为0.8mm,其外观应无明显损伤、漏液、冒烟或爆炸,并能正常工作。

2.3.11温度循环:

电池按规定进行温度循环试验,其应不漏液、冒烟、起火或爆炸;

电池组外观无破裂,无质量损失,容量不低于初始状态时的70%。

2.3.12阻燃性能:

对于塑料外壳和保护盖的电池组,按规定进行测试,外壳应符合GB/T2408-2008中第8.3.2条FH-1(水平级)和第9.3.2条FV-0〔垂直级〕的要求。

2.3.13绝缘电阻:

对于金属外壳的电池、一体化电池组,电池组正负极接口分别对电池组金属外壳的绝缘电阻不小于2MΩ。

注:

绝缘要求不适用于塑料外壳和保护盖的电池组。

2.3.14绝缘强度

对于金属外壳的电池组,电池组正负极接口分别对电池组金属外壳能够承受50Hz、有效值为500V的交流电压〔漏电流≤10mA〕或710V的直流电压1min,应无击穿、无飞弧现象。

2.4BMS基本功能

2.4.1BMS外观应符合以下要求:

1)BMS布局合理、质量可靠,无明显变形,无机械损伤;

2)BMS导线线径、载流量满足充放电和均衡的要求;

3)与BMS有关的通讯接口、告警指示、状态指示应有明确标识;

4)BMS电路板应进行三防〔防潮湿、防霉变、防盐雾〕处理。

2.4.2单体节数管理范围

BMS系统应能管理16只及以内单体电池。

2.4.3工作电压

BMS的额定工作电压为直流48V,工作范围为36V~60V。

2.4.4休眠功能

BMS应具有休眠功能,具体要求如下:

——运输、贮存或离线状态下,BMS应处于彻底断开状态;

——BMS系统应具备手动启动和手动彻底断开的功能;

——当梯次利用电池由在线状态〔即电池组输出端正负极、通信接口与外界连通的状态〕转入离线状态〔即电池组输出端正负极、通信接口与外界断开的状态〕时,BMS应具有甄别功能,根据电力及电池组状况自动进入休眠,休眠延迟时间宜在1min~0.5h可调。

——当梯次利用电池由离线状态〔即电池组输出端正负极、通信接口与外界断开的状态〕转入在线状态〔即电池组输出端正负极、通信接口与外界连通的状态〕时,BMS应能判别并自动激活,且根据电力及电池组状况调整工作状态。

2.4.5信息采集要求

(1)每个BMS独立管理一组单体电池。

(2)采集内容如下:

遥测:

电池组容量〔SOC〕、电池组总电压、单体电池电压、充放电电流、温度〔电池温度4个及以上,环境温度1个〕;

遥信:

保护功能状态、电池组充放电状态、电池组总电压高告警、电池组总电压低告警、电池组充电过流告警、电池组放电过流告警、单体电池充电过压告警、单体电池放电欠压告警、电池组短路告警、电池高/低温告警、环境高/低温告警、电池组容量过低告警、BMS故障状态告警〔可选〕等。

(3)数据刷新时间间隔〔周期〕≤2秒〔休眠状态除外〕。

(4)具有存储功能

a)保护与告警、保护与告警恢复时应能记录,能区分告警类别并以时间〔年/月/日/时/分〕为基础记录如下参数:

单体电压、总电压、充/放电容量、充/放电电流、温度等。

b)除能正常记录保护与告警、保护与告警恢复时信息外,可通过设置,记录一定时间段内的梯次电池参数:

c)应具有一定的存储容量,存储时间段、时间间隔可设,存储内容采取先进先出原则,存储内容可通过监控接口读取。

2.4.6信息测量显示精度

应能测量梯次电池组的充/放电状况、单体电压、总电压、电流、电池组工作环境温度、容量、告警信息等各种参数值,且与电池组实际的参数值之间的误差应符合下表的要求。

参数名称

电压

50%量程以上单体电池充电电压误差小于等于10mV。

电流

50%量程以上充放电电流误差小于等于3%。

容量

50%量程以上电池组容量显示精度应优于5%。

电池组工作环境温度

50%量程以上温度显示误差应小于2℃。

2.4.7BMS应具备RS485标准接口,与FSU厂家配合,将BMS通过FSU成功接入铁塔公司动环监控中心。

2.4.8BMS采用通信协议应符合YD/T1363.3-2014《通信局(站)电源、空调及环境集中监控管理系统第3部分:

前端智能设备协议》。

2.5BMS管理功能

2.5.1充电总电压高保护及恢复功能

〔1〕具有充电总电压高保护功能,当充电到总电压告警点时告警,到保护点时保护,告警点、保护点电压值可设。

〔2〕告警点、保护点电压值设置范围为57.00V~57.60V。

〔3〕告警点、保护点电压默认值为57.00V、57.60V。

〔4〕当总电压下降到恢复点时恢复充电,恢复点可设。

〔5〕恢复点电压设置范围为52.00V~57.00V,默认值为56.60V。

〔6〕充电总电压高保护及恢复功能可关闭和开启,默认为功能开启。

2.5.2放电总电压低告警功能

〔1〕具有放电总电压低告警功能,当放电到总电压告警点时告警,告警点电压值可设。

〔2〕告警点电压设置范围为36.00V~50.00V,默认值为43.20V。

〔3〕放电总电压低告警功能可关闭和开启,默认为功能开启。

2.5.3单体电池电压高保护及恢复功能

〔1〕具有单体电池电压高告警功能,充电到单体电压告警点时告警,到保护点时保护,告警点、保护点电压值可设。

〔2〕告警点、保护点电压值设置范围为3.50V~4.50V。

〔3〕告警点、保护点电压默认值为3.60V、3.75V。

〔4〕电压下降到恢复点时恢复正常状态,恢复点电压值可设。

〔5〕恢复点电压值设置范围为3.00V~3.90V,默认值为3.55V。

〔6〕单体电压高处于保护状态时,保证放电回路处于正常状态。

〔7〕单体电池电压高保护及恢复功能可关闭和开启,默认为功能开启。

2.5.4单体电池电压低保护及恢复功能

〔1〕具有单体电池电压低保护功能,放电到单体电压告警点时告警,到保护点时保护,告警点、保护点电压值可设。

〔2〕告警点、保护点电压值设置范围为2.00V~2.90V。

〔3〕告警点、保护点电压默认值为2.50V、2.00V。

〔4〕当放电后充电到电压设定值恢复工作状态,恢复点电压值可设。

〔5〕恢复点电压值设置范围为1.50V/单体~3.60V/单体,默认值为2.90V。

〔6〕单体电池电压低保护及恢复功能可关闭和开启,默认为功能开启。

2.5.5电池过温保护及恢复功能

〔1〕具有过温充放电保护功能,当电池温度到达告警点时告警,到保护点时保护,告警点、保护点温度值可设。

除电池组内部BMS元器件高温保护外,温度到达恢复点范围时,电池组应自动恢复工作;

电池组应不漏液、冒烟、起火或爆炸。

〔2〕告警点、保护点温度值设置范围为35℃~70℃。

〔3〕告警点、保护点温度默认值为50℃、65℃。

〔4〕电池温度下降到恢复点时恢复正常状态,恢复点温度值可设。

〔5〕恢复点温度值设置范围为45℃~55℃,默认值为50℃。

〔6〕电池过温保护及恢复功能可关闭和开启,默认为功能开启。

〔7〕供给商提供电池充放电时的外表温度最高值。

2.5.6电池低温保护及恢复功能

〔1〕具有低温充放电保护功能,当温度到达告警点时告警,到保护点时保护,温度上升到一定值后恢复,告警点、保护点温度值可设。

温度到达恢复点范围时,电池组应自动恢复工作;

〔2〕告警点、保护点温度值设置范围为-40℃~0℃。

〔3〕告警点、保护点温度默认值为0℃、-20℃。

〔4〕电池温度上升到恢复点时恢复正常状态,恢复点温度值可设。

〔5〕恢复点温度值设置范围为0℃~10℃,默认值为0℃。

〔6〕具有关闭和开启功能,具有关闭和开启功能状态信息,默认为功能开启。

2.5.7放电过流管理

BMS应具有能根据用户的需要设置的输出过流保护功能,保护期间应切断电路并告警。

延时保护设置范围为1C~10C〔可调〕,延时时间应在0s~60s〔可调〕,瞬时保护设置范围为10C~30C〔可调〕,且瞬时保护值应大于延时保护值。

进入保护后2分钟〔可调〕后,BMS应自动重启正常输出功能,连续3次过流保护动作后,不再自动重启正常输出功能,而应能通过人工重启正常输出功能。

2.5.8短路保护功能

〔1〕电池组输出端发生短路,应瞬间切断电路并告警,电池组应不漏液、冒烟、起火或爆炸;

故障排除后,应能手动或自动恢复工作;

瞬时充电后,电池组电压应不小于标称电压。

〔2〕短路保护功能可关闭和开启,默认为功能开启。

2.5.9过充电保护

电池组处于过充电状态时,应切断充电电路并告警,当电压恢复到正常值时应能自动消除告警,并自动恢复到正常工作状态,电池组应不漏液、冒烟、起火或爆炸。

2.5.10过放电保护

电池组放电至终止电压后,应切断放电电路并告警,电压恢复到正常值时应能自动消除告警,并自行恢复到正常工作状态,电池组应不漏液、冒烟、起火或爆炸。

2.5.11充电限流功能

BMS应具备不低于0.10C的充电限流保护功能,以保证BMS与开关电源、直流发电机组在不通讯的情况下,48V直流系统能够对梯次利用铁锂电池组进行正常充电。

2.6标志、包装、运输、储存

2.6.1标志

〔1〕每个电池组上应有以下中文标志:

产品名称、型号、所采用电池的化学类型、标称电压、标称容量、充电限制电压、执行标准编号、正负极性、制造日期或批号、制造厂名、商标和警示说明,其中允许将执行标准编号、厂址、和联系标识印刷在包装或使用说明书中。

表电池标识格式例如

排序

标识内容

标识例如

第一行

产品名称

×

电池

第二行

产品型号

第三行

标称电压\标称容量

V\×

Ah

第四行

所采用电池的化学类型

磷酸铁锂

第五行

出厂时间

出厂时间:

年×

月×

日

第六行

电池编号

编号:

第七行

制造厂名

说明书内容包括但不限于:

执行标准编号、产品规格参数、安装与配置说明、使用、维护及常见故障处理方法、注意事项、厂址、和联系等。

〔2〕应明确标示为梯次利用电池。

梯次电池组

2.6.2包装

每个电池组都应有外包装,且应附有产品使用说明书、合格证、装箱单等。

包装好的产品应放在干燥、防尘、防潮的包装箱内。

包装箱外应标明产品名称、型号、数量、毛重、制造厂商、出厂日期,应有“小心轻放”、“怕湿”、“向上”、“怕火”等必要标志,其包装储运图示标志应符合GB/T191要求。

2.6.3运输

电池组应包装成箱进行运输,在运输过程中应防止剧烈振动、冲击或挤压,防止日晒雨淋,可使用汽车、火车、轮船、飞机等交通工具进行运输。

2.6.4储存

电池组通常以40%~50%荷电状态储存在环境温度为-5℃~35℃、相对湿度不大于75%的清洁、干燥、通风的室内,应防止与腐蚀性物质接触,应远离火源及热源。

从制造之日起,每贮存12个月应按制造厂家要求方法补充电,温度范围为25℃±

5℃。

2.7废旧电池回收

电动汽车退役电池在经过梯次利用于基站通信电源之后,由供给商负责进行回收处理。

2.8检测通过标准

检测分为厂验和第三方检测两部分,两部分均通过才为检测通过。

请按相关测试要求,提供相关制造设备和证明文件;

提供样品,按要求统一参加第三方测试,第三方测试报告必须是具备CMA或者CNAS资质的实验室出具。

测试项目包括但不限于:

电池组重量、外形尺寸、3h容量、3h容量均衡性、端电压均衡性〔均充、静置、浮充、放电四种情况〕、内阻一致性、连接条压降、大电流放电、充放电保护功能、BMS能耗、BMS显示功能、BMS遥信、遥测、遥调功能、浮充电流。

详见梯次利用磷酸铁锂电池厂验及产品入网检测通过标准及附件。

3.技术服务要求

3.1设备检验

3.1.1工程技术协调会

供给商和铁塔公司的技术人员可根据工程实际需要,在铁塔公司指定的地点举行一次工程技术协调会。

3.1.2到货检验

到货检验的主要检验内容包括外观检查、核对配置清单和出厂报告等。

供给商应派代表到现场参加开箱检验,铁塔公司应至少在开箱检验前2个工作日将检验日期通知供给商,供给商应尽快确认。

供给商收到通知后未派代表到场不影响铁塔公司开箱检验。

供给商交付的设备必须满足中国相关部门的产品标准,并通过国家或行业相关的产品测试、本次集中采购技术标准书规定的各项参数和要求等。

供给商应对所交付的合同设备进行出厂前的测试,并向铁塔公司提供相关的测试报告、质量合格证、产地证明。

如果在开箱检验中发现货物有任何短少、缺损、缺陷或与合同规定不符,双方代表将签署一份详细报告;

在供给商未派代表到场时,该报告将由铁塔公司单方签署。

该报告将作为铁塔公司要求供给商进行更换、修理或补充发货的有效证据。

如果在开箱检验中发现货物有任何短少、缺损、缺陷或合同设备与合同规定不符,供给商将在20个工作日内免费进行补发或对设备进行修理或更换,并送至铁塔公司安装现场,并负责承担由此造成的额外的运输及保险费用。

如供给商对铁塔公司提出的更换、修理或补充发货的索赔要求有异议,供给商应在收到索赔通知的15个工作日内采用书面的方式提出异议。

如供给商未能在上述期限内提出书面异议,铁塔公司的索赔要求将被视为供给商所接受。

如由此导致的延误及损失,供给商应承担相应的违约和赔偿责任。

3.1.3到货抽检

到货抽检的主要内容包括对合同设备容量、电气性能指标、保护性能及安全性能等关键指标的测量和验证。

到货抽检结果将作为铁塔公司对供给商进行质量考评的重要参考。

供给商应派代表到现场参加现场抽检,铁塔公司应至少在现场抽检前2个工作日将检验日期及地点通知供给商,供给商应尽快确认。

供给商收到通知后未派代表到场不影响铁塔公司现场抽检。

现场抽检完成后,双方代表将签署一份详细报告;

假设供给商未派代表到场,该报告将由铁塔公司单方签署。

合同设备的各项技术性能指标应满足技术标准书和投标应答要求。

如果在