同轴式二级圆柱齿轮减速器的设计文档格式.docx

《同轴式二级圆柱齿轮减速器的设计文档格式.docx》由会员分享,可在线阅读,更多相关《同轴式二级圆柱齿轮减速器的设计文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

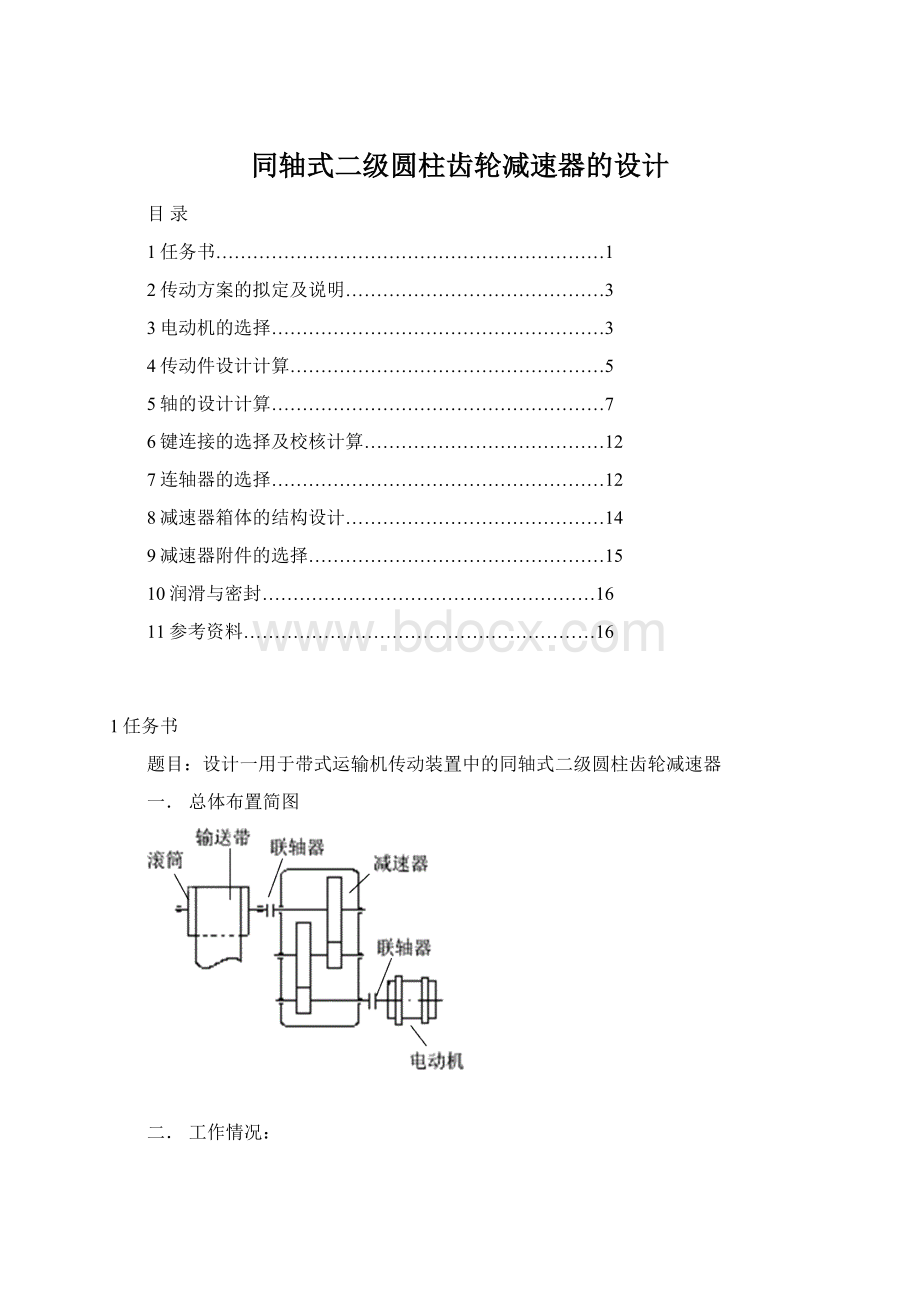

减速器横向尺寸较小,两大吃论浸油深度可以大致相同。

结构较复杂,轴向尺寸小。

3电动机的选择

1.电动机类型和结构的选择

按工作要求和条件选取Y系列一般用途的全封闭自扇冷鼠笼型三相异步电动机。

2.电动机容量的选择

1)工作机所需功率Pw

Pw=2.02kW

其中,平带传动的效率0.98

2)电动机的输出功率

Po=Pw/η

由[1]P134表10-1查得联轴器效率η=0.99,一对齿轮传动效率η=0.97,一对滚动轴承效率η=0.99,因此

η=0.9

Po=2.24kW

3.电动机转速的选择

Pm=(1~1.3)Po=2.24——2.912kW

Nw=60Vw/Πd=60.05r/min

根据[1]P13表3-2确定单级圆柱齿轮传动比i=3~5

则总传动比的范围i=9~25

电动机的转速范围应为n=540.45~1501.25r/min

初选为同步转速为1000r/min的电动机

4.电动机型号的确定

综合考虑电动机和传动装置的情况后,根据[1]P223表10-110确定电动机的型号为Y132S-6。

额定功率为3kW,满载转速960r/min。

基本符合题目所需的要求。

计算传动装置的运动和动力参数

传动装置的总传动比及其分配

1.计算总传动比

由电动机的满载转速nm和工作机主动轴转速nw可确定传动装置应有的总传动比为:

i=nm/nw=960/60.57=15.99

2.合理分配各级传动比

I1=4.559

I2=3.507

各轴转速、输入功率、输入转矩

参数

轴名

电动机轴

I轴

II轴

III轴

滚筒轴

转速(r/min)

960

210.57

60.04

功率(kW)

3

2.97

2.85

2.74

2.69

转矩(N/m)

29.84

29.55

129.26

435.83

427.87

传动比i

1

4.559

3.507

效率

0.99

0.96

0.98

4传动件设计计算

1.选定齿轮传动类型、精度等级、材料及齿数热处理方式、确定许用应力。

1)直齿圆柱齿轮传动

2)材料及热处理;

选择小齿轮材料为45(正火),硬度为210HBS,大齿轮材料为45(正火),硬度为200HBS,二者材料硬度差为10HBS。

2)精度等级选用8级精度;

3)试选小齿轮齿数z1=24,大齿轮齿数z2=85的;

2.按齿面接触强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算

按[2]P130式(7—37)试算,即

1)确定公式内的各计算数值

(2)由图7-31选取区域系数ZH=2.5

(3)由表7-13选取尺宽系数ψd=0.7

(5)由表7-11查得材料的弹性影响系数ZE=189.8Mpa

(4)计算重合度εα

εα=1.88—3.2(1/z1+1/z2)=1.723

4

(6)由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa;

大齿轮的解除疲劳强度极限σHlim2=550MPa;

(9)计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1=600MPa

[σH]2=550MPa

2)计算

(1)试算小齿轮分度圆直径

do≥

79.637=80mm

(2)计算圆周速度

V=0.88m/s

(3)计算齿宽b及模数m

b=φddo=0.7×

80mm=56mm经圆整b=55mm

m=3.32经圆整m=3.5

h=2.25m=2.25×

3mm=6.75mm

(5)计算载荷系数K

已知载荷有轻微振动,所以取KA=1.25[2]P129表7-10

根据v=0.88m/s,8级精度,由[2]P128图7-28查得动载系数KV=1.2;

由表10—4查的KHβ的计算公式和直齿轮的相同,

故Kβ=1.19

由[2]图7-30查得Kβ=1.19

由[2]图7-29查得Kα=1.25。

故载荷系数

K=KAKVKαKβ=1.25×

1.2×

1.25×

1.19=2.23

(6)按实际的载荷系数校正所得的分度圆直径

d1=84mm

3.按齿根弯曲强度设计[2]P131式7-39

σF1=108.85≤210

σF2=103≤210

满足强度要求

4.几何尺寸计算

1)计算中心距

z1=24,z2=85

a=190.75mm

B1=60mm,B2=55mm

同理可得,高速齿轮的几何尺寸

z1=24,z2=110

m=2

a=134mm

B1=40mm,B2=35mm

5)结构设计

以大齿轮为例。

因齿轮齿顶圆直径大于160mm,而又小于500mm,故以选用腹板式为宜。

其他有关尺寸参看大齿轮零件图。

5轴的设计计算

II轴:

1.初步确定轴的最小直径

d≥26.2mm

2.求作用在齿轮上的受力

Ft1=1174.9N

Fr1=427.6N

Ft2=3077N

Fr2=1120N

3.轴的结构设计

1)径向尺寸

d1、d7处与轴承内径相配合,为便于轴承安装,故取d1=d7=30mm,选定轴承型号为6306[1]P167表10-35。

d3、d5处与齿轮孔径相结合,为了便装配,按标准直径系列([2]P280表14-6)取d3=33.5mm,d5=40mm。

d4处为轴环,起定位作用,取d4=46mm。

d2、d6处安装套筒,以固定齿轮和轴承。

2)轴向尺寸

与齿轮相配合的轴段长度,略小于其轮毂宽度。

大、小齿轮的轮毂宽度均为B=(1.2~1.5)×

30,取B=40mm,取轴段为L3=48,L5=43mm。

与轴承相配合的轴段L1、L7,轴承宽度为19mm,取挡油板为5mm,则L1=L7=19mm。

其他轴段长度与轴间配合有关,取L2=30mm,L6=10mm

4.求轴上的载荷

FH=503N

FV=2244N

5.求弯矩

大齿轮所在截面所受的水平弯矩等于:

MH=112.5x503=56587.5N*mm

大齿轮所在截面所受的垂直弯矩等于:

MV=112.5x2244=252450N*mm

合成弯矩:

=258714N*mm[2]P283

因为单相运转,转矩为脉动循环,α=0.6。

α*T=0.6x129243=77545.8N*mm

当量弯矩:

=270085.7N*mm

由[2]P280式14-4可知

da=31.42mm

dm=36.62mm

考虑键槽da=105%x31.42=32.99<

33.5mm

dm=105%x36.62=38.451<

40mm

强度满足

轴承的校核:

P1=2087.7N,P2=2251.98N

因为P1<

P2,取较大值P2。

查[2]P252表13-15

fp=1.1表13-14

ft=1

fp*P2/ft=1.1x2251.8/1=2477

根据P252式13-2计算

C=14101.2N<

20800N,满足强度要求

I轴:

d≥16.03mm

Ft1=1230,9N

Fr1=448N

从轴段d1=18mm开始

d2起固定作用,定位轴肩高度可在(0.07~0.1)d的范围内按经验选取,故d2=20.52~21.6,该直径处将安装密封毡圈,标准直径应取d2=20mm[2]P191表10-50,d3处与轴承内径相配合,为便于轴承安装,故取d3=d7=25mm,选定轴承型号为6005[1]P167表10-35。

d4处与齿轮孔径相结合,为了便装配,按标准直径系列([2]P280表14-6)取d4=28mm。

d5起固定作用,由h=(0.07~0.1)d=1.96~2.8mm,取h=2mm,d5=35mm。

d7与轴承配合,取d7=d3=25mm。

d6为轴承轴肩,取d6=30mm

与齿轮相配合的轴段长度,略小于其轮毂宽度B=(1.2~1.5)=33.6~42mm,取B=40mm,取轴段L4=38mm.联轴器HL1的Y型轴孔B=30mm,取轴段长L1=28mm。

与轴承相配合的轴段L7,查轴承宽度为15mm,取挡油板为8mm,于是L7=15mm,L3=113mm

轴承端面与箱体内壁的距离Δ1与轴承润滑有关,取Δ1=5mm。

齿轮端面与箱体壁的距离Δ2=10~15mm。

分箱面宽与螺栓装拆空间有关,轴承盖螺钉至联轴器距离Δ3=10~15mm。

综合考虑取L2=55mm。

FH=116.7N

FV=320.6N

小齿轮截面所受的水平弯矩等于:

MH=123.5x116.7=14412.5N*mm

小齿轮截面所受的垂直弯矩等于:

MV=123.5x320.6=39594.1N*mm

=42135.9N*mm

α*T=0.6X29542=17725.2N*mm

=45712N*mm

da=14.77mm

dm=20.26mm

考虑键槽da=105%x14.77=15.5<

18mm

dm=105%x20.5=21.27<

28mm

P1=331.3N,P2=968.8N

fp*P2/ft=1.1x968.8/1=945

C=10058N<

10800N,满足强度要求

III轴:

d≥39.31mm

Ft1=2929.6N

Fr1=1066.4N

从轴段d1=40mm开始

d2起固定作用,定位轴肩高度可在(0.07~0.1)d1的范围内按经验选取,故d2=45.6~48mm,该直径处将安装密封毡圈,标准直径应取d2=55mm[2]P191表10-50,d3处与轴承内径相配合,为便于轴承安装,故取d3=60mm,选定轴承型号为6012[1]P167表10-35。

d6处与齿轮孔径相结合,为了便装配,按标准直径系列([2]P280表14-6)取d4=71mm。

d5处为轴环,起定位作用,取d4=70mm。

d7与轴承配合,取d7=d3=60mm。

d6为轴承轴肩,取d5=80mm。

与齿轮相配合的轴段长度,略小于其轮毂宽度B=(1.2~1.5)d=63.6~79.5mm,取B=86mm,取轴段L4=84mm.联轴器HL3的J型轴孔B=84mm,取轴段长L1=82mm。

与轴承相配合的轴段L7,查轴承宽度为19mm,取挡油板为20mm,于是L7=33mm

分箱面宽与螺栓装拆空间有关,轴承盖螺钉至联轴器距离Δ3=10~15mm,

L3、L6的长度与其他轴的配合有关,分别取L3=38mm、L6=11.5mm。

轴环宽度L5=15.5mm。

FH=572N

FV=357.8N

大齿轮截面所受的水平弯矩等于:

MH=88x572=50336N*mm

大齿轮截面所受的垂直弯矩等于:

MV=88x1357.8=119486.4N*mm

。

=129656.13N*mm

α*T=0.6x435781=261469N*mm

=291850.56N*mm

da=36.23mm

dm=58mm

考虑键槽da=105%X36.23=37.58<

dm=105%x58=60.9<

71mm

P1=1572.2N,P2=1647.98N

fp*P2/ft=1.1x1647.98/1=1812.8

C=6791.9N<

24500N,满足强度要求

6键连接的选择及校核计算

键的位置

b×

h

所在轴

直径

工作长度

工作高度

转矩

极限应力

高速轴

齿轮

8X7

28

30

3.3

29.55

117

联轴器

6×

6

18

23

2.8

56

中间轴

大齿轮

10×

8

40

129.26

小齿轮

33.5

低速轴

20X12

53

44

4.9

435.83

100

14×

9

60

72

3.8

95

所选键槽为A和C型键槽,由于键采用静联接,冲击轻微,所以许用挤压应力为100~120MPa,所以上述键皆安全。

7连轴器的选择

由于弹性联轴器的诸多优点,所以考虑选用它。

二、高速轴用联轴器的设计计算

由于装置用于运输机,原动机为电动机,所以工作情况系数为K=1.3,

计算名义转矩为Tc=K*T=28.47N/m

考虑电动机外伸轴径,选用弹性柱销联轴器HL1(GB5014—85)

其主要参数如下:

公称转矩160N/m

轴孔直径,18

轴孔长,30

([2]P184表10-43)(GB5014—85)

三、第二个联轴器的设计计算

由于装置用于运输机,原动机为电动机,所以工作情况系数为K=1.3,

计算转矩为Tc=K*T=430.82N/m

所以选用凸缘联轴器YL10(GB5843—86)

材料HT200

公称转矩630N/m

轴孔直径405mm

轴孔长,84mm

([2]P184表10-41)(GB5014—85)

8减速器箱体的结构设计

1、减速器箱体的结构:

铸造的卧式剖分箱体

2、轴承类型及润滑方式:

齿轮油润滑,轴承采用深沟球轴承,由于第二级级齿轮的圆周速度v<2m/s时,轴承采用脂润滑。

3、轴承盖的结构形式:

凸缘式轴承盖

4、轴承组合结构方案:

两端固定式

5、铸造减速器机体主要结构尺寸:

[1]P23表5-1

机座壁厚:

δ=8mm,机盖壁厚:

δ1=8mm,

机座凸缘厚度:

b=12mm,机盖凸缘厚度b1=12mm,

机座底凸缘厚度:

b2=20mm,地脚螺钉直径:

df=16mm,

地脚螺钉数目:

n=6

轴承旁连接螺栓直径:

d1=12mm,盖与座连接螺栓直径:

d2=8mm,

连接螺栓间距:

l≤150~200mm,轴承端盖螺钉直径:

d3=8mm(6005),10mm(6005),10mm(6010)

df,d1,d2至外和内机壁距离:

Do=34mm,Ro=8mm,r=3mm,

d1、d2至凸缘边缘距离:

c1=22mm,c2=12mm,

轴承旁凸台半径R1=20mm,h待定,

大齿轮顶圆与内机壁距离:

Δ1=9mm,齿轮端面与内机壁距离:

Δ2=9mm,

机座肋厚:

m1=8mm,机盖肋厚m=8mm,

9减速器附件的选择

窥视孔盖螺钉直径:

d4=8mm,定位销直径:

d=6mm,

通气器

由于在室内使用,选通气器(一次过滤),采用M14×

1.5[1]P49表5-18

油面指示器

选用游标尺M12[1]P51表5-19

起吊装置

采用箱盖吊耳、箱座吊耳[1]P52表5-20

放油螺塞

选用外六角油塞及垫片M16×

1.5[1]P48表5-17

10润滑与密封

一、齿轮的润滑

采用浸油润滑,由于低速级周向速度,所以浸油高度约为六分之一大齿轮半径,取为40mm。

二、滚动轴承的润滑

由于轴承周向速度太低(v<

1.5~1.2m/s),所以采用润滑脂润滑。

四、密封方法的选取

选用凸缘式端盖易于调整,采用毡圈式密封。

密封圈型号按所装配轴的直径确定。

[1]P191表10-50

轴承盖结构尺寸按用其定位的轴承的外径决定。

设计小结

由于时间紧迫,所以这次的设计存在许多缺点,比如说齿轮的计算不够精确等等缺陷,我相信,通过这次的实践,能使我在以后的设计中避免很多不必要的工作,有能力设计出结构更紧凑,传动更稳定精确的设备。

11参考资料

[1]《机械设计基础课程设计》,中国矿业大学出版社,张建中主编,2006年9月第2版;

[2]《机械设计基础》,中国矿业大学出版社,张建中主编,2006年1月第3版;

结果:

Pm=3kW

Y132S-6

nm960r/min

I=15.99

[σH]1=600MPa[σH]2=550MPa

V=0.88m/s

合适

b=55mm

m=3.5

h=6.75mm

高速齿轮的几何尺寸

z1=24,z2=110

a=134mmB1=40mm,B2=35mm

d1=d7=30mm

d3=35.5mm

d5=40mm

d4=46mm

L3=48mm,

L5=43mm

L1=L7=19mm

L2=30mm,

L6=10mm

MH=56587.5N*mm

MV=252450N*mm

M=258714N*mm

M’=270085.7N*mm

da=105%x31.42=32.99<

dm=105%x36.62

=38.451<

强强度满足

C=

14101.2N<

20800N满足强度要求

Ft1=1230.9N

d1=18mm

d2=20mm

d3=d7=25mm

d4=28mm

d5=35mm

d6=30mm

L4=38mm

L1=28mm

L2=55mm

L7=15mm

L3113mm

MH=14412.5N*mm

MV=39594.1N*mm

M’=45712N*mm

da=15.5<

18mmdm=21.27<

210800N

d1=40mm

d2=55mm

d3=60mm

d4=70mm

d5=80mm

d7=d3=60mm

d6=71mm

L1=82mm

L7=33mm

L4=15.5mm

L3=38mm

L6=84mm

L5=11.5mm

MH=50336N*mm

MV=119486.4N*mm

M’=291850.56N*mm

da=36.23<

40mmdm=58<

C=6791.9N<

24500N

弹性柱销联轴器HL1(GB5014—85)

凸缘联轴器YL10(GB5843—86)

δ=8mm

b2=20mm

δ1=8mm

b1=12mm

df=16mm

d1=12mm

d2=8mm

l≤150~200mm

d3=8mm(6005)8mm(6005)

10mm(6010)

Do=34mm

Ro=8mm

r=3mm

c1=22mm

c2=12mm

R1=20mm

Δ1=9mm

Δ2=9mm

m1=8mm

m=8mm

d4=8mm

d=6mm

M14×

1.5

M16

外六角油塞及垫片M16×

1.5

附件图纸

装配图