段活塞杆活塞环支撑环活塞Word下载.docx

《段活塞杆活塞环支撑环活塞Word下载.docx》由会员分享,可在线阅读,更多相关《段活塞杆活塞环支撑环活塞Word下载.docx(18页珍藏版)》请在冰豆网上搜索。

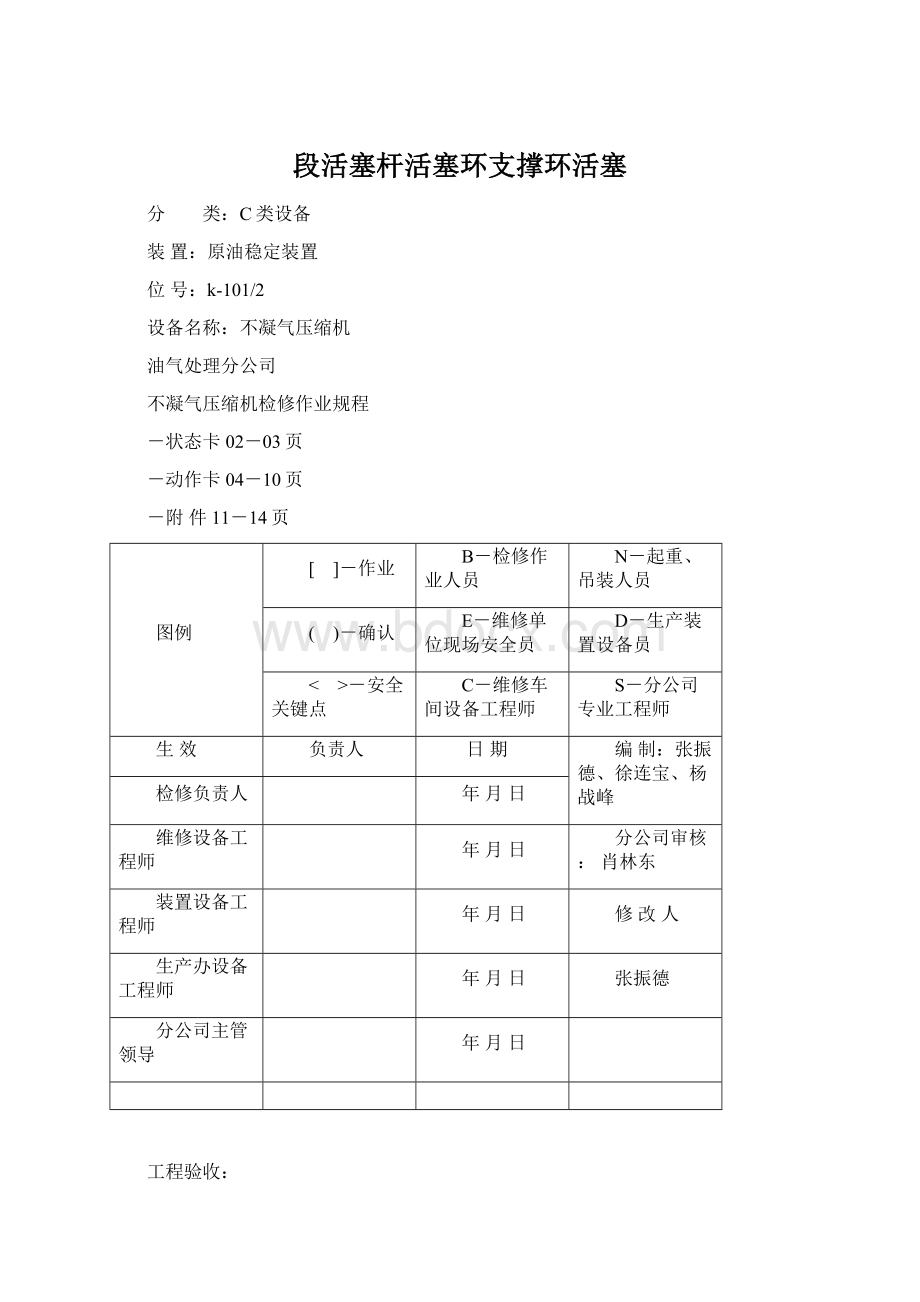

工程验收:

年 月 日

年 月 日

状态卡

初始状态M0

压缩机电机已断电,生产装置将压缩机的物料切断,交付检修,施工作业票办理完毕

01检修前准备;

010作业前工作安全分析

020办理施工工作票;

状态M1

拆卸压缩机附属管线、拆卸、检查压缩机各部零部件,清洗检查压缩机零部件磨损情况,修复、更换压缩机损坏零部件

100拆卸附属管线;

030确认压缩机具备安全拆卸的条件;

110拆卸联轴器,检测同轴度;

120拆卸检查缸盖、进排气阀侧盖、十字头侧盖、曲轴箱侧盖并拆卸油冷却器;

130拆卸检查一级进气阀、排气阀;

140拆卸一级活塞;

状态M2

检查测量压缩机部件

200用外径千分尺、内径千分尺测量曲轴椭圆度、锥度、曲轴张合度;

201测量汽缸与活塞上下止点间隙。

202进、排气阀检查;

状态M3

回装压缩机部件

签字()

300回装一级活塞;

310连接活塞杆与十字头;

320回装一级缸盖;

400回装曲轴箱油过滤器、一级进排气阀侧盖、滑道侧盖;

500回装附属管线;

状态M4

校正压缩机与电机同心度

600校正压缩机与电机同心度;

状态M5

试车、验收

700现场清扫;

动作卡

000检修前准备;

001B-()检修施工的时间安排已经确定。

002B-()检修所需的零部件和相应的材料已备齐。

003B-()检查检修专用工具和经检验合格的量具、器具已备齐。

004B-() 查阅停机前的振动值、轴承温度、压力、均进行测量记录并分析。

005B-() 了解压缩机运行中存在的问题。

006B-()查阅上次检修资料和有关图纸,准备好最新版本的检修作业规程。

新工作任务

已作过工作任务交叉作业承包商作业

相关操作规程

许可证特种作业人员资质证明

工作步骤

危害因素描述

风险评价

预防/控制措施/执行人

剩余风险是否可接受

暴露

频率

可能性

严重度

风险值

拆卸压缩机附属管线,拆卸、检查压缩机各部零部件,清洗检查压缩机零部件磨损情况,修复、更换压缩机损坏零部件

触电风险

1

4

穿戴劳动保护用品/电源切断/作业人员

是

物料泄漏风险

3

7

21

穿戴劳动保护用品/切断工艺流程/通风/作业人员

火灾爆炸风险

1

15

防爆机具/穿戴劳动保护用品/作业人员

物体打击风险

穿戴劳动保护用品/作业人员

砸伤风险

穿戴劳动保护用品/技术人员

校正联轴器同心度,试车、验收

机械伤害风险

穿戴劳动保护用品/转动部位安装防护罩/防爆机具/作业人员

签字()()()

021B-() 确认施工作业票按规定程序办理审批完毕。

022B-<

>

确认施工作业票规定的内容全部落实。

031B<

-D<

确认电机电源已经切断。

032B-()出、入气管线阀门关闭。

033B-[]放净压缩机内存气体。

签字()()

101B-[]关闭冷却水进、出口阀,拆卸与机体连接的冷却水管线。

102B-[]拆卸与机体连接的进排气管线。

签字()

111B-[] 拆除联轴器保护罩。

112B-[]用双表校正方法检查压缩机电机与压缩机的同心度。

检修前检测压缩机与电机同轴度

将磁力表座固定在压缩机侧,表针指向电机端对轮上。

对中结果(mm)

质量标准

实测值

外圆

≤

平面

轴向间隙

2~6

B-[11113

113B-[]拆除联轴器螺母。

114B-[]移动电机至不影响工作位置。

115B-[]拆除压缩机侧半联轴器。

116B-[]检查连接螺栓有无损伤。

B-<

确认吊装联轴器的导链完好。

签字()

121B-[]放掉曲轴箱机油。

122B-[]拆卸检查一级缸盖。

123B-[]拆卸检查一级进排气阀侧盖、十字头侧盖、曲轴箱侧盖。

124B-[]拆卸油冷却器、油过滤器。

检查处理结果:

131B-[]拆卸检查一级进气阀。

132B-[]拆卸检查一级排气阀。

141B-[]拆卸一级活塞杆琐紧螺母,取下活塞。

142B-[]拆卸一级活塞杆。

143B-[]拆卸一级活塞环、支撑环。

144B-[]检查一级活塞杆磨损情况。

C-()确认一级活塞杆是否完好。

145B-[]检查一级活塞环、支撑环磨损情况。

C-()确认一级活塞环、支撑环是否完好。

200测量汽缸与活塞上下止点间隙。

部位

类别

一级活塞单元

上止点

下止点

径向间隙

m上

m下

δ

检修前

检修后

标准间隙

~

1~

B-[]测量活塞环、支承环开口间隙及侧间隙。

活塞环、支承环开口间隙及侧间隙

一级活塞环1

一级支承环3

K

8~

10

220进、排气阀检查;

221B-[]检查一级上部进、排气阀。

C-()确认一级上部进、排气阀。

名称

进、排气阀试漏情况

进气阀

排气阀

2

3

标准

煤油试漏:

5min内不得渗漏

B-[]检查一级下部进、排气阀。

5

6

8

301B-[]回装一级活塞杆。

302B-[]回装一级活塞环。

303B-[]回装一级活塞支撑环。

C-()确认一级活塞杆、一级活塞环、一级活塞支撑环完好,一级活塞环开口间隙、一级活塞支撑环开口间隙在标准范围之内。

304B-[]回装一级活塞。

签字()()

311B-[]回装活塞杆锁帽、锁片。

312B-[]将活塞杆旋进十字头孔中。

313B-[]调节活塞杆,调整上下止点间隙。

C-()确认上下止点间隙符合标准。

314B-[]锁紧活塞杆锁帽、锁片。

321B-[]回装一级缸盖。

322B-[]回装一级进排气阀。

401B-[]清洗油过滤器。

402B-[]回装油过滤器。

403B-[]回装一级进排气阀侧盖、滑道侧盖。

501B-[]回装断开的各进、排气管线。

601B-[]采用双表法校正压缩机与电机对轮同心度。

检修后检测压缩机与电机同轴度

C()-B()确认同轴度符合规定标准。

602B-[]紧固电机螺栓。

603B-[]回装联轴器护罩。

701B-[]清扫现场干净。

710压缩机试车和验收;

711B-[]盘车检查确认转子无卡阻和异常响声。

712C-[]通知运行车间给曲轴箱加注机油,液位在1/2—2/3处。

713B()-C()按压缩机试车规程进行试车。

由运行车间设备副主任或设备工程师组织,由运行车间操作工操作,由生产办设备工程师、电仪车间设备工程师、运行车间设备工程师、电仪车间设备维修工共同确认。

序号

项目

单位

规定值

一级排气压力

MPa

二级排气压力

润滑油压力

—

冷却水压力

各连接处渗漏情况

用肥皂水做气密性试验无渗漏

满负荷连续运转时间

h

≥4

满负荷连续运转情况

平稳、无故障、声音正常

一级排气温度

℃

≤120

9

814B-[]压缩机试车验收合格后交付使用。

签字()()()()

附件

主要性能参数

项目名称

规范

公称容积流量

m3/min

吸气压力

额定排气压力

吸气温度

≤40

一、二级排气温度

≤150

输气温度

≤45

压缩介质

不凝气

冷却水耗量

m3/h

≥

润滑油温度

≤70

缸径

mm

一级Φ285,二级Φ175

12

活塞行程

95

13

转速

r/min

730

14

配备动力

KW

55

压缩机外形尺寸

1930×

1630×

1050

16

全机重量

kg

~2500

17

振动烈度

组装:

在组装时用按表2规定的拧紧力矩拧紧螺母。

表2拧紧力矩表

压阀圈螺母

40Nm

螺母

活塞杆

500Nm

十字头

700Nm

曲轴平衡重螺栓

280Nm

连杆螺栓

150Nm

缸盖、缸坐螺母

60Nm

气阀螺母

M8:

10-12Nm

M12:

36-44Nm

M10:

20-24Nm

M16×

:

90-110Nm

气缸与十字头滑道同轴度应符合表4要求,气缸水平度偏差不大于m。

表4气缸中心与滑道同轴度mm

气缸直径

同轴度

平行度

倾斜

100

100-200

300-500

500-1000

阀片的升降高度

转速/(r/mm)

阀片升程/mm

≤250

250-500

4-5

3-4

>

-3

表6主要零部件装配间隙mm

活塞环开口间隙(在气缸内)

一级

+1..5

二级

+1

导向环开口间隙(在气缸内)

8+2

5+

活塞环与环槽的轴向间隙

~

活塞与气缸的径向间隙

一级活塞止点间隙

上

~2

下

1~

11

二级活塞止点间隙

曲柄销与连杆大头瓦的径向间隙

两连杆大头瓦与曲柄销的轴向间隙

十字头销与连杆小头瓦的径向间隙

十字头与其导轨的径向间隙

活塞杆圆柱度公差mm

活塞杆直径

圆柱度公差

40-80

-

80-120

十字头销最大磨损及圆柱度公差mm

销直径

最大磨损

圆柱度

组装公差

磨损极限值

70~180

轴颈圆柱度公差mm

轴颈直径

主轴颈

曲轴颈

≤80

80~180

180~270

270~360

轴承径向间隙mm

安装间隙

极限间隙

50~80

80~120

120~180

180~220

联轴器对中误差mm

联轴器直径

刚性联轴器

弹性联轴器

轴向误差

径向误差

200-400

400-600

600-800

800