胶带输送机传动装置的设计Word文档格式.docx

《胶带输送机传动装置的设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《胶带输送机传动装置的设计Word文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

50

=76.43r/min

初定各级传动的传动比i,由课本表11-3取V带传动的初定传动比i=0.5,闭式齿轮的传动比i=3则

i=I’1.*I’2=2.5*3=7.5

计算所需电机的转速

n’d=I’×

n筒=7.5*85.98=645

4、确定电动机型号

根据电动机的额定功率Ped>

=Pd及同步转速,以及工作情况查附表11-1选定电动机型号为Y132S-6。

其主要性能:

额定功率:

3KW,满载转速960r/min,额定转矩2.0。

质量63kg。

三、计算总传动比及分配各级的伟动比

1、总传动比:

i总=n电动/n筒=960/85.99=11.16

2、分配各级传动比

(1)将中传动比分配到各级传动中,使满足i=i1*i2..in取齿轮i齿轮=6(单级减速器i=3~6合理)

(2)∵i总=i齿轮×

I带

∴i带=i总/i齿轮=11.16/6=1.861

1、计算各轴转速(r/min)

nI=n电机=960r/min

n

=nI/i带=960/1.861=515.9(r/min)

=n

/i齿轮=515.9/6=85.97(r/min)

2、计算各轴的功率(KW)

P

=P工作=2.7KW

=P

×

η带=2.7×

0.96=2.304KW

η轴承×

η齿轮=2.592×

0.98×

=2.438KW

3、计算各轴扭矩(N·

mm)

T

=9.55×

106P

/n

106×

2.4/960

=23875N·

mm

2.592/458.2

=47986.1N·

2.438/85.9

=270763N·

1、皮带轮传动的设计计算

(1)选择普通V带截型

由课本P125表6-4且每日两班制,所以得:

kA=1.2

PC=KAP=1.2×

3=3.6KW

由课本P126图6-13得:

选用A型V带

(2)确定带轮基准直径,并验算带速

由课本图6-13得,推荐的小带轮基准直径为

80~100mm

则取dd1=100mm>

dmin=80

dd2=n1/n2·

dd1=960/458.2×

100=209.5mm

由课本P121表6-3,取dd2=180mm

实际从动轮转速n2’=n1dd1/dd2=960×

100/180

=533r/min

转速误差为:

n2-n2’/n2=515.9-533/515.9

=-0.033<

0.05(允许)

带速V:

V=πdd1n1/60×

1000

=π×

100×

960/60×

=5.03m/s

在5~25m/s范围内,带速合适。

(3)确定带长和中心矩

根据课本P127式(6-15)得初选中心距

1.7(dd1+dd2)≤a0≤2(dd1+dd2)

1.7(100+180)≤a0≤2×

(100+180)

所以有:

196mm≤a0≤560mm

由课本P127式(6-16)得:

L0=2a0+1.57(dd1+dd2)+(dd2-dd1)/4a0

=2×

500+1.57(100+180)+(180-100)2/4×

500

=1443mm

根据课本P120表(6-2)取Ld=1400mm

根据课本P127式(6-17)得:

a≈a0+Ld-L0/2=500+1400-1443/2

=500-21

=479mm

(4)验算小带轮包角

α1=1800-dd2-dd1/a×

57.30

=1800-180-100/479×

=1800-9.50

=170.40>

1200(适用)

(5)确定带的根数

根据课本P128表(6-5)P1=0.97KW

根据课本P129表(6-6)△P1=0.10KW

根据课本P129表(6-7)Kα=0.98

根据课本P120表(6-2)KL=0.96

由课本P129式(6-20)得

Z=PC/P’=PC/(P1+△P1)KαKL

=3.6/(0.97+0.1)×

0.96×

=3.57

(6)计算轴上压力

由课本P119表6-1查得q=0.1kg/m,由式(6-21)单根V带的初拉力:

F0=500PC/ZV(2.5/Kα-1)+qV2

=[500×

3.6/4×

5.03×

(2.5/0.98-1)+0.1×

5.032]N

=141.2N

则作用在轴承的压力FQ,由课本P87式(5-19)

FQ=2ZF0sinα1/2=2×

4×

141.28sin170.4/2

=1126.3N

2、齿轮传动的设计计算

(1)选择齿轮材料及精度等级

考虑减速器传递功率不在,所以齿轮采用软齿面。

小齿轮选用40Cr调质,齿面硬度为240~260HBS。

大齿轮选用45钢,调质,齿面硬度220HBS;

根据课本P59表3-1选7级精度。

(2)按齿面接触疲劳强度设计

由d1≥[ZEZH/[σH]H)2×

kT1(i+1)/φdi[σH]2]1/3

由式(6-15)

确定有关参数如下:

传动比i齿=6

取小齿轮齿数Z1=20。

则大齿轮齿数:

Z2=iZ1=6×

20=120

实际传动比I0=120/20=6

传动比误差:

i-i0/I=6-6/6=0%<

2.5%可用

齿数比:

u=i=6

单级传动,齿轮相对轴承对称布置,

由课本P75表3-7取

模度系数φd=0.9

(3)转矩T1

T1=9.55×

P/n1=9.55×

2.4/515.9

=49980.6N·

(4)载荷系数工作平稳

取k=1

(5)许用接触应力[σH]

[σH]=0.87HBS+380由课本P70,3-4查得:

[σH]1=524.4Mpa

[σH]2=343Mpa

故得:

d1≥[ZEZH/[σH]H)2×

=49.68mm

模数:

m=d1/Z1=49.68/20=2.48mm

根据课本P61表3-2取标准模数:

m=2.5mm

(6)校核齿根弯曲疲劳强度

根据课本P132(6-48)式

σFlim=0.7HBS+275

确定有关参数和系数

分度圆直径:

d1=mZ1=2.5×

20mm=50mm

d2=mZ2=2.5×

120mm=300mm

齿宽:

b=φdd1=0.9×

50mm=45mm

取b=45mmb1=50mm

(7)许用弯曲应力[σF]

[σF]=σFlim/SF

σFlim1=290MpaσFlim2=210Mpa

按一般可靠度选取安全系数SF=1.25

计算两轮的许用弯曲应力

[σF]1=σFlim1Yns1/SF=290×

2×

0.88/1.25Mpa

=408.32Mpa

[σF]2=σFlim2Yns2/SF=210×

0.9/1.25Mpa

=302.4Mpa

将求得的各参数代入式(6-49)

σF1=(2kT1/bm2)Yfa1=77.2Mpa<

[σF]1

σF2=σF1Yns2/Yst1=11.6Mpa<

[σF]2

故轮齿齿根弯曲疲劳强度足够

(8)计算齿轮传动的中心矩a

a=m/2(Z1+Z2)=2.5/2(20+120)=175mm

(9)计算齿轮的圆周速度V

V=πd1n1/60×

1000=3.14×

50×

515.9/60×

=1.3m/s

输入轴的设计计算

1、按扭矩初算轴径

选用45#调质,硬度217~255HBS

根据课本P157(7-2)式,并查表7-4,取c=115

d≥115(2.592/515.9)1/3mm=19.7mm

考虑有键槽,将直径增大5%,则

d=19.7×

(1+5%)mm=20.69

∴选d=22mm

2、轴的结构设计

(1)轴上零件的定位,固定和装配

单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定,两轴承分别以轴肩和大筒定位,则采用过渡配合固定

(2)确定轴各段直径和长度

工段:

d1=22mm长度取L1=50mm

∵h=2cc=1.5mm

段:

d2=d1+2h=22+2×

1.5=28mm

∴d2=28mm

初选用7206c型角接触球轴承,其内径为30mm,

宽度为16mm.

考虑齿轮端面和箱体内壁,轴承端面和箱体内壁应有一定距离。

取套筒长为20mm,通过密封盖轴段长应根据密封盖的宽度,并考虑联轴器和箱体外壁应有一定矩离而定,为此,取该段长为55mm,安装齿轮段长度应比轮毂宽度小2mm,故

段长:

L2=(2+20+16+55)=93mm

段直径d3=35mm

L3=L1-L=50-2=48mm

Ⅳ段直径d4=45mm

由手册得:

c=1.5h=2c=2×

1.5=3mm

d4=d3+2h=35+2×

3=41mm

长度与右面的套筒相同,即L4=20mm

但此段左面的滚动轴承的定位轴肩考虑,应便于轴承的拆卸,应按标准查取由手册得安装尺寸h=3.该段直径应取:

(30+3×

2)=36mm

因此将Ⅳ段设计成阶梯形,左段直径为36mm

Ⅴ段直径d5=30mm.长度L5=19mm

由上述轴各段长度可算得轴支承跨距L=100mm

(3)按弯矩复合强度计算

①求分度圆直径:

已知d1=50mm

②求转矩:

已知T2=49980.6N·

③求圆周力:

Ft

Ft=2T2/d2=50021.8/50=999.612N

④求径向力Fr

Fr=Ft·

tanα=999.612×

tan200=363.8N

⑤因为该轴两轴承对称,所以:

LA=LB=50mm

(1)绘制轴受力简图(如图a)

(2)绘制垂直面弯矩图(如图b)

轴承支反力:

FAY=FBY=Fr/2=182.05N

FAZ=FBZ=Ft/2=500.2N

由两边对称,知截面C的弯矩也对称。

截面C在垂直面弯矩为

MC1=FAyL/2=182.05×

50=9.1N·

m

(3)绘制水平面弯矩图(如图c)

截面C在水平面上弯矩为:

MC2=FAZL/2=500.2×

50=25N·

(4)绘制合弯矩图(如图d)

MC=(MC12+MC22)1/2=(9.12+252)1/2=26.6N·

(5)绘制扭矩图(如图e)

转矩:

T=9.55×

(P2/n2)×

106=48N·

(6)绘制当量弯矩图(如图f)

转矩产生的扭剪文治武功力按脉动循环变化,取α=1,截面C处的当量弯矩:

Mec=[MC2+(αT)2]1/2

=[26.62+(1×

48)2]1/2=54.88N·

(7)校核危险截面C的强度

由式(6-3)

σe=Mec/0.1d33=99.6/0.1×

413

=14.5MPa<

[σ-1]b=60MPa

∴该轴强度足够。

输出轴的设计计算

选用45#调质钢,硬度(217~255HBS)

根据课本P157页式(7-2),表(7-4)取c=115

d≥c(P3/n3)1/3=115(2.438/85.97)1/3=35.06mm

取d=35mm

(1)轴的零件定位,固定和装配

单级减速器中,可以将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面用轴肩定位,右面用套筒轴向定位,周向定位采用键和过渡配合,两轴承分别以轴承肩和套筒定位,周向定位则用过渡配合或过盈配合,轴呈阶状,左轴承从左面装入,齿轮套筒,右轴承和皮带轮依次从右面装入。

(2)确定轴的各段直径和长度

初选7207c型角接球轴承,其内径为35mm,宽度为17mm。

考虑齿轮端面和箱体内壁,轴承端面与箱体内壁应有一定矩离,则取套筒长为20mm,则该段长41mm,安装齿轮段长度为轮毂宽度为2mm。

(3)按弯扭复合强度计算

已知d2=300mm

已知T3=271N·

③求圆周力Ft:

根据课本P127(6-34)式得

Ft=2T3/d2=2×

271×

103/300=1806.7N

④求径向力Fr根据课本P127(6-35)式得

tanα=1806.7×

0.36379=657.2N

⑤∵两轴承对称

∴LA=LB=49mm

(1)求支反力FAX、FBY、FAZ、FBZ

FAX=FBY=Fr/2=657.2/2=328.6N

FAZ=FBZ=Ft/2=1806.7/2=903.35N

(2)由两边对称,书籍截C的弯矩也对称

MC1=FAYL/2=328.6×

49=16.1N·

(3)截面C在水平面弯矩为

MC2=FAZL/2=903.35×

49=44.26N·

(4)计算合成弯矩

MC=(MC12+MC22)1/2

=(16.12+44.262)1/2

=47.1N·

(5)计算当量弯矩:

根据课本P235得α=1

Mec=[MC2+(αT)2]1/2=[47.12+(1×

271)2]1/2

=275.06N·

(6)校核危险截面C的强度

由式(10-3)

σe=Mec/(0.1d)=275.06/(0.1×

453)

=1.36Mpa<

[σ-1]b=60Mpa

∴此轴强度足够

根据根据条件,轴承预计寿命

16×

365×

10=58400小时

1、计算输入轴承

(1)已知nⅡ=458.2r/min

两轴承径向反力:

FR1=FR2=500.2N

初先两轴承为角接触球轴承7206AC型

根据课本P185(8-9)得轴承内部轴向力

FS=0.63FR则FS1=FS2=0.63FR1=315.1N

(2)∵FS1+Fa=FS2Fa=0

故任意取一端为压紧端,现取1端为压紧端

FA1=FS1=315.1NFA2=FS2=315.1N

(3)求系数x、y

FA1/FR1=315.1N/500.2N=0.63

FA2/FR2=315.1N/500.2N=0.63

根据课本P184表(8-8)得e=0.68

FA1/FR1<

ex1=1FA2/FR2<

ex2=1

y1=0y2=0

(4)计算当量载荷P1、P2

根据课本P183表(8-7)取fP=1.5

根据课本P183(8-8)式得

P1=fP(x1FR1+y1FA1)=1.5×

(1×

500.2+0)=750.3N

P2=fp(x2FR1+y2FA2)=1.5×

(5)轴承寿命计算

∵P1=P2故取P=750.3N

∵角接触球轴承ε=3

7206AC型的Cr=23000N

由课本P183(8-5c)式得

LH=16670/n(ftCr/P)ε

=16670/515.9×

23000/750.3)3

=930760.5h>

48720h

∴预期寿命足够

2、计算输出轴承

(1)已知nⅢ=76.4r/min

Fa=0FR=FAZ=903.35N

试选7207AC型角接触球轴承

根据课本P185表(8-9)得FS=0.063FR,则

FS1=FS2=0.63FR=0.63×

903.35=569.1N

(2)计算轴向载荷FA1、FA2

∵FS1+Fa=FS2Fa=0

∴任意用一端为压紧端,1为压紧端,2为放松端

两轴承轴向载荷:

FA1=FA2=FS1=569.1N

FA1/FR1=569.1/903.35=0.63

FA2/FR2=569.1/930.35=0.63

根据课本P184表(8-8)得:

e=0.68

∵FA1/FR1<

e∴x1=1

y1=0

∵FA2/FR2<

e∴x2=1

y2=0

(4)计算当量动载荷P1、P2

根据表(8-7)取fP=1.5

903.35)=1355N

P2=fP(x2FR2+y2FA2)=1.5×

(5)计算轴承寿命LH

∵P1=P2故P=1355ε=3

7207AC型轴承Cr=30500N

根据课本P183表(8-6)得:

ft=1

根据课本P183(8-5)式得

Lh=16670/n(ftCr/P)ε

=16670/85.97×

30500/1355)3

=2212500.4h>

∴此轴承合格

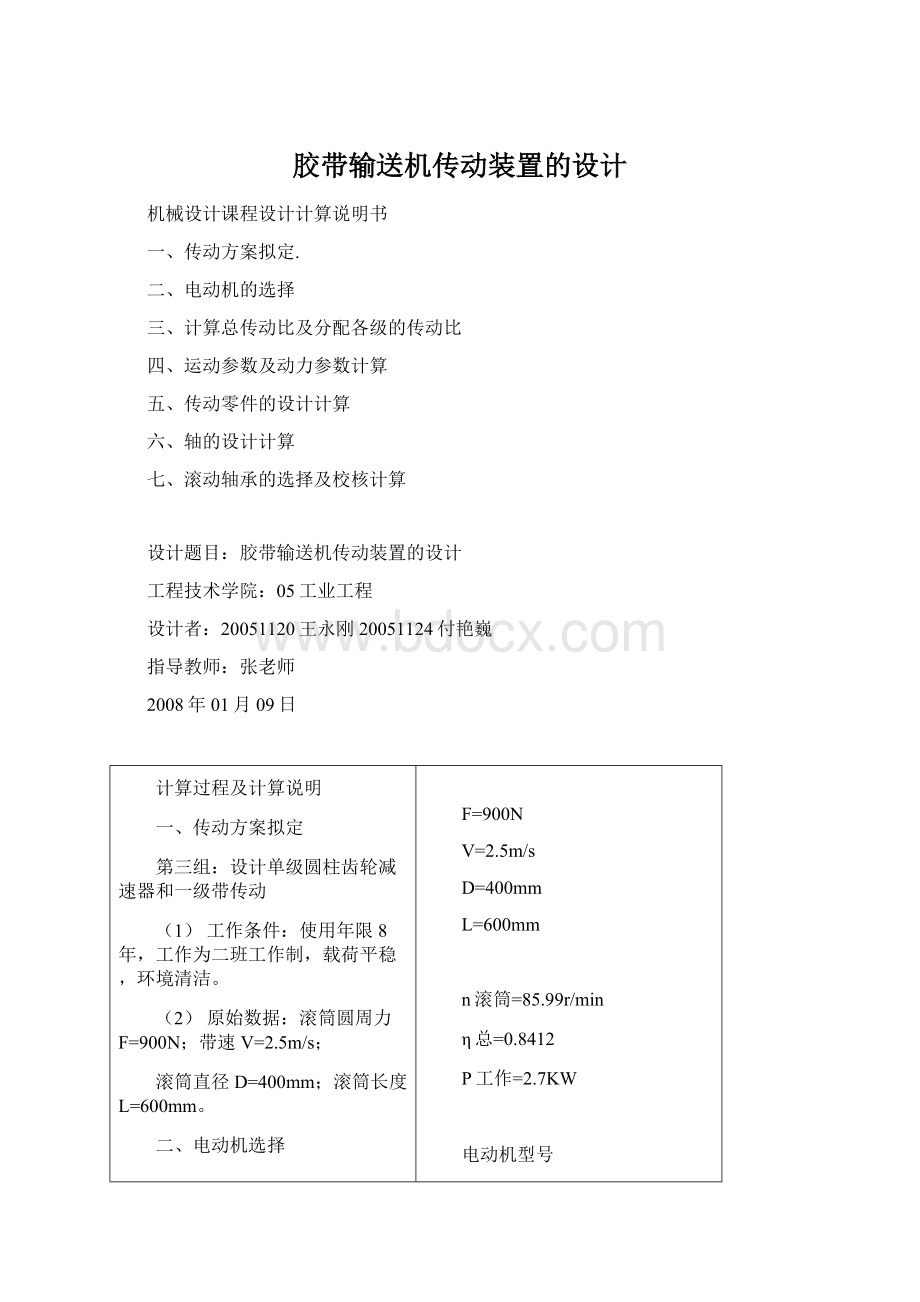

F=900N

V=2.5m/s

D=400mm

L=600mm

n滚筒=85.99r/min

η总=0.8412

P工作=2.7KW

电动机型号

Y132S-6

i总=11.16

据手册得

i齿轮=6

i带=1.861

nI=960r/min

=515.9r/min

=85.97r/min

=2.592KW

dd2=186.1mm

取标准值

dd2=180mm

n2’=533r/min

V=5.03m/s

取a0=500

Ld=1400mm

a0=479mm

Z=4根

F0=158.01N

FQ=1256.7N

i齿=6

Z1=20

Z2=120

u=6

T1=49980.6N·

[σH]1=524.4Mpa

[σH]2=343Mpa

ZE=189.8(Mpa)1/2

ZH=2.5

d1=49.68mm

d1=50mm

d2=300mm

b=45mm

b1=50mm

σFlim1=290Mpa

σFlim2=210Mpa

YNS1=0.88

YNS2=0.9

SF=1.25

σF1=77.2Mpa

σF2=11.6Mpa

a=175mm

V=1.3m/s

d=22mm

d1=22mm

L1=50mm

d2=28mm

L2=93mm

d3=35mm

L3=48mm

d4=41mm

L4=20mm

d5=30mm

L=100mm

Ft=1000.436N

Fr=364.1N

FAY=182.05N

FBY=182.05N

FAZ=500.2N

MC1=9.1N·

MC2=25N·

MC=26.6N·

T=48N·

Mec=99.6N·

σe=14.5MPa

<

[σ-1]b

d=35mm

Ft=1806.7N

FAX=FBY=328.6N

FAZ=FBZ=903.35N

MC1=16.1N·

MC2=44.26N·

MC=47.1N·

Mec=275.06N·

σe=1.36Mpa

轴承预计寿命58400h

FS1=FS2=315.1N

x1=1

x2=1

P1=750.3N

P2=750.3N

LH=1047500h

FR=903.35N

FS1=569.1N

P1=1355N

P2=1355N

Lh=2488378.6h

故轴承合格